Dlaczego w Wielkiej Brytanii jest niewiele fabryk półprzewodników

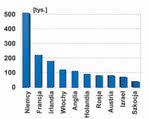

| Gospodarka ArtykułyWielka Brytania należy wprawdzie do pierwszej piątki największych wytwórców płytek półprzewodnikowych w Europie, ale skala jej produkcji jest niewiele większa niż w Holandii, Rosji czy Austrii, a więc krajów o znacznie niższym PKB. Daleko jej pod tym względem do Niemiec czy nawet do jej tradycyjnego rywala, jakim jest Francja. Przyczyny tego stanu rzeczy są złożone i wynikają zarówno ze względów historycznych, jak i ze specyficznego systemu gospodarczego w Wielkiej Brytanii ostatnich dekad XX wieku.

Najbardziej historyczną i ogólną przyczyną jest sytuacja rynku międzynarodowego po II wojnie światowej, kiedy Stany Zjednoczone zaczęły osiągać pozycję gospodarczego supermocarstwa, spychając nadwerężone wojną gospodarki, takiej jak brytyjska, do ról podrzędnych.

Sektor elektroniczny w Stanach Zjednoczonych rozwijał się szybciej niż w Wielkiej Brytanii również z powodu ściągania do USA przez amerykański biznes talentów, kuszonych zamożnością, wyższymi pensjami, ambicją i w pewnej mierze amerykańskim duchem przedsiębiorczości. Przykładem może być brytyjski inżynier Wilf Corrigan, który po ukończeniu uczelni technicznej w Londynie wyjechał do USA, gdzie pracował w Motoroli i Fairchild Semiconductor, aby w końcu zostać prezesem tej drugiej firmy.

Po odejściu z Fairchilda Corrigan założył LSI Logic i wraz z nim był w Stanach Zjednoczonych twórcą i pionierem produkcji choćby układów ASIC czy System-on-Chip (SoC). Znawcy kultury brytyjskiej wskazują na istniejący na Wyspach dość ostry podział wykształconej części społeczeństwa na ludzi sztuki i humanistów oraz absolwentów uczelni technicznych, ze słabszą reprezentacją tych drugich w polityce i biznesie.

Jeszcze w latach 60. inżynierowie często byli w firmach traktowani przez kierownictwo z lekceważeniem, jakby z zasady byli pracownikami mniej użytecznymi. Według pewnego specjalisty od kultury brytyjskiej, żadne duże środki finansowe w tym kraju nie były lokowane w technologię i działalność inżynieryjną na przestrzeni dłuższej od wielu dziesięcioleci.

Narodziny fabless

Być może takie brytyjskie podejście do biznesu i zdroworozsądkowe przestrzeganie dyscypliny finansowej zamknęło Anglikom drogę do rozwoju przemysłu elektronicznego na wielką skalę. W latach 70. stając przed możliwością wyboru pomiędzy wydaniem milionów funtów na cienkowarstwowe monolityczne układy scalone lub tysięcy funtów na grubowarstwowe układy hybrydowe oraz płytki drukowane, zarządy brytyjskich firm wybierały najczęściej opcję drugą, nie dostrzegając żadnej różnicy poza kosztem.

W latach 80. i 90. mając do wyboru inwestycję milionów funtów w projektowanie układów ASIC lub generalnie brak jednorazowego dużego wydatku przy programowaniu FPGA, brytyjskie firmy często decydowały się na projekt z użyciem FPGA. Idąc tą drogą, podjęto decyzję, aby założyć producenta procesorów praktycznie bez znacznego kapitału początkowego, chociaż ze wsparciem Acorna, Applea, VLSI i banku z Japonii, w wyniku której powstał ARM, a zarazem powszechny obecnie biznesowy model własności intelektualnej (IP).

Zgodnie z nim, nie ma potrzeby posiadać kosztownej bazy produkcyjnej, skoro naprawdę innowacyjną częścią jest tylko wytworzenie własności intelektualnej, a produkcją mogą zająć się obszary gospodarcze o niskich kosztach. Pomimo że TSMC, gigant sektora pure-play, należy obecnie do technologicznej elity biznesu półprzewodników, powyższa dychotomia jest źródłem choćby tak cennej rywalizacji technologii procesorów RISC i CISC, ale zarazem całego modelu podziału biznesu półprzewodników na część fabless i produkcję kontraktową.

Przenoszenie fizycznej produkcji układów do krajów mniej zamożnych jest zgodne z ogólnym trendem doby gospodarki globalnej. Ośrodki produkcji także w innych branżach, wyrobów włókienniczych, w motoryzacji czy przemyśle ciężkim, przemieszczają się z krajów zachodnich do krajów biedniejszych, często na Daleki Wschód. Również amerykańskie firmy w coraz większym stopniu przechodzą na model fabless, można by powiedzieć, wzorując się na brytyjskich.

Sytuacja zależy od poszczególnych sektorów branży, dla jednych firm korzystanie z dostawców usług produkcji kontraktowej jest bardziej opłacalne, dla innych mniej. Różnice te dostrzegają także inwestorzy wysokiego ryzyka, lokując kapitał chętniej w półprzewodnikach dla elektroenergetyki i aplikacjach służących obniżeniu poboru mocy, a mniej chętnie w układach dla IT.

Europa kontynentalna

W produkcji półprzewodników lepiej od Anglii wyglądają inne największe kraje europejskie. Choć obecnie STMicroelectronics jest w fazie kryzysu, ten jeden z największych producentów układów na świecie zachowuje pokaźne zaplecze produkcyjne we Francji, Włoszech i innych krajach.

Rys. 1. Najwięksi europejscy producenci krzemu według krajów pod względem liczby płytek/miesiąc (źródło: SEMI)

Firma jest producentem typu IDM i powoli przeobraża się w model fab-lite, obecnie tylko 20% produkcji półprzewodników kontraktując u producentów zewnętrznych. Jednak STMicro własną produkcję nieustannie rozwija, przykładem czego mogą być choćby czujniki MEMS, w których produkcji kontraktowej STMicroelectronics stał się ostatnio niekwestionowanym światowym liderem.

Największym zagłębiem wytwarzania układów STMicro i innych firm we Francji jest położone pod Grenoble Crolles, którego powstanie zostało w dużej mierze sfinansowane przez państwo. Inne lokalizacje STMicro w Europie to m.in. Rousset, Katania i Mediolan.

Zdecydowanie więcej cierpliwości do produkcji półprzewodników od Brytyjczyków wykazują Niemcy. Jednym z największych ich centrów produkcyjnych jest Drezno, gdzie koncentruje swoje zaplecze wiele firm. W Dreźnie mieści się jeden z najnowocześniejszych ośrodków światowej produkcji kontraktowej, Fab 1, należący obecnie do Globalfoundries, a budowany jeszcze przez AMD. Skala produkcji w Fab 1 to 80 tysięcy 300-milimetrowych płytek na miesiąc.

Obecnie GF przygotowuje w tych zakładach produkcję w procesie 22nm. Drezno, jako lokalizację dla swojej fabryki elektroniki organicznej, w tym opartych na niej e-czytników, wybrał brytyjski Plastic Logic. Firma uzyskała w zeszłym roku wsparcie 700 mln dol. od Rusnano i część tej kwoty przeznaczona jest właśnie na rozwój produkcji w tych zakładach firmy, dzięki czemu stały się one miejsce kooperacji niemiecko-brytyjsko-rosyjskiej.

Produkcja elektroniki w Dreźnie datuje się jeszcze na czasy NRD, kiedy dzisiejsze Zentrum Mikroelektronik wyprodukowało tam pierwsze pamięci DRAM. Kilka lat temu Zentrum sprzedało zakłady produkcyjne dostawcy usług foundry, X-Fab, europejskiemu dostawcy kontraktowemu z siedzibą w Erfurcie, który obecnie ma cztery fabryki krzemu, dwie w Niemczech i po jednej w Malezji i USA. Oczywiście fabryki krzemu w Niemczech mieszczą się też w wielu innych lokalizacjach, by wymienić tylko stosunkowo niewielkiego kontraktowego producenta czujników i mikroluster MEMS Foundry w Itzehoe powiązanego z Instytutem Fraunhofera, czy duży ośrodek z kilkoma fabrykami półprzewodników motoryzacyjnych Boscha w Reutlingen.

W jednej z nich powstają sterowniki wtrysku paliwa (ECU) i układy stabilizacji toru jazdy, a inna, otwarta w ubiegłym roku kosztem ok. miliarda dol., ma uzyskać wydajność miliona półprzewodników dziennie do 2016 r. Niemiecka dominacja w produkcji krzemu w Europie z pewnością wynika z centralnego usytuowania i wielkości Niemiec oraz ich ogólnej doskonałej kondycji gospodarczej, sukcesów myśli naukowo-technicznej, eksporcie, a nawet polityce surowcowej.

Może to ich zamiłowanie do rozwoju sztuk, umiejętności technicznych, nawet majsterkowania kształtowane już od szkoły podstawowej, powoduje, że potrafią oni zadbać o cykl produkcyjny w każdym szczególe, począwszy od koncepcji i obróbki materiałów do starannego i precyzyjnego wykończenia, w czym przejawiają więcej zacięcia i cierpliwości niż Brytyjczycy.

Marcin Tronowicz