Komponenty 3D MID w elektronice profesjonalnej

| Gospodarka ArtykułyKomponenty 3D MID (three-dimensional molded interconnect device), czyli trójwymiarowe detale z tworzyw sztucznych z naniesionymi połączeniami elektrycznymi, coraz częściej są wykorzystywane przez producentów urządzeń elektronicznych. Technologia MID pozwala na integrację obwodów elektronicznych bezpośrednio wewnątrz trójwymiarowych plastikowych elementów (obudów) w sposób zajmujący minimalną ilość miejsca.

Dzięki temu komponenty elektroniczne zostają elegancko wkomponowane w konstrukcję mechaniczną i stają się ich niewydzieloną mechanicznie częścią, co znakomicie oszczędza miejsce. Doskonałym przykładem mogą być smartfony, których połowa ma anteny wykonane za pomocą tej technologii, motoryzacja i oświetlenie LED, gdzie MID są sposobem na produkcję systemów mechatroniki.

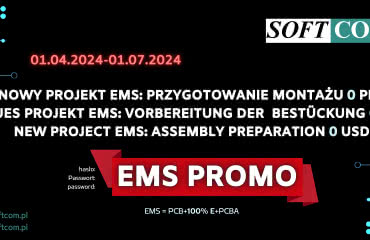

Do wykonywania takich komponentów przeznaczone są urządzenia produkowane przez firmę LPKF: ProtoPaint LDS do nakładania warstwy aktywnej, ProtoLaser 3D do wykonywania mozaiki połączeń oraz ProtoPlate LDS do tworzenia warstwy metalicznej. Zapewniają one wyjątkową elastyczność i precyzję, niemniej cały proces wymaga trzech operacji technologicznych, co ogranicza jego wydajność przy produkcji masowej. Na targach Productronica 2013 LPKF zaprezentowała nowe rozwiązania tych urządzeń, ukierunkowane na zastosowania produkcyjne, pozwalające wykonywać prototypy 3D szybko i po niskich kosztach.

Proces produkcji komponentu trójwymiarowego składa się z etapu wykonania trójwymiarowego modelu na drukarce 3D. Następnie na taki surowiec napyla się polimeru termoplastyczny domieszkowany polimerem metalicznym. W kolejnym kroku następuje aktywacja polimeru przez laser. Laser zmienia strukturę polimeru metalicznego, łącząc rozproszone drobiny metalu tak, że staje się on przewodzącą ścieżką. W ten sposób za pomocą lasera można tworzyć mozaikę ścieżek o wysokiej gęstości. W ostatnim kroku aktywowany polimer jest metalizowany w mokrej kąpieli. W ramach polimeru metalizowanego dostępne są wersje z miedzią, niklem i złotem. Sposób ten pozwala na skorzystanie z najważniejszych zalet obróbki laserowej: szybkości, precyzji, elastyczności.

SE Spezial-Electronic Polska

www.spezial.pl