Kontrola montażu PCB

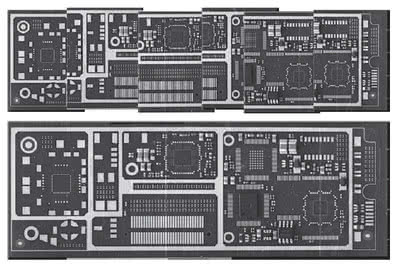

| Prezentacje firmowe ArtykułyCoraz częściej kontrola płytek elektronicznych nie ogranicza się tylko do sprawdzania poprawności montażu poszczególnych elementów. Dzięki zaawansowanym algorytmom rozpoznawania obrazu i wykorzystaniu najnowszych kamer cyfrowych o dużej rozdzielczości proces kontroli rozpoczyna się już od etapu maski.

Dzisiaj możliwy jest pomiar grubości ścieżek a także sprawdzenie poprawności ich rozłożenia. Najnowsze biblioteki wizyjne pozwalają na korektę modeli płytek utworzonych na podstawie nieidealnych wzorców. Dzięki wsparciu procesorów graficznych kontrola ta stała się znacznie wydajniejsza i pozwala na sprawdzanie płytek o znacznych rozmiarach. Do takiej kontroli można wykorzystać kilka częściowych zdjęć i automatycznie złożyć z nich obraz całości.

|

Podczas łączenia następuje również kompensacja błędów dystorsji oraz różnic w jasności obrazów. Kolejnym krokiem jest sprawdzanie gotowych płytek przed montażem. Dzięki systemom wizyjnym kontrola może odbywać się zarówno w dwóch wymiarach, jak i 3D. Kontrola 2D ogranicza się do pomiarów ścieżek, ich położenia, grubości, jednolitości itd. Kontrola 3D daje nam dużo więcej odpowiedzi na temat samej jakości nałożenia ścieżek.

Podczas łączenia następuje również kompensacja błędów dystorsji oraz różnic w jasności obrazów. Kolejnym krokiem jest sprawdzanie gotowych płytek przed montażem. Dzięki systemom wizyjnym kontrola może odbywać się zarówno w dwóch wymiarach, jak i 3D. Kontrola 2D ogranicza się do pomiarów ścieżek, ich położenia, grubości, jednolitości itd. Kontrola 3D daje nam dużo więcej odpowiedzi na temat samej jakości nałożenia ścieżek.

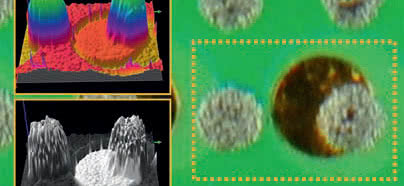

Dzięki wykorzystaniu metody pozyskiwania obrazu z głębi ostrości, możemy sprawdzić jakość padów, wysokość ścieżek. Na przykładowej ilustracji pokazano zdjęcie zrobione za pomocą kamery 1280×1024 przy powiększeniu ×5 i ×10. Wykorzystano oświetlenie typu dark field. Dzięki takiej konfiguracji otrzymano rozdzielczość x/y 1,3μm na wysokości 2μm. Jest to dokładność wystarczająca do większości aplikacji. Ostatnim etapem kontroli jest sprawdzanie gotowych płytek po montażu podzespołów elektronicznych.

Dzięki zastosowaniu najnowszych bibliotek wizyjnych możliwa jest kontrola zarówno w dwóch, jak i trzech wymiarach. Standardowa kontrola obejmuje jedynie sprawdzenie położenia elementów oraz odczyt ich typu. Dzięki kontroli 3D możliwa jest dodatkowo kontrola położenia elementu w trzeciej osi. Pozwala to na sprawdzenie, czy materiał lutowniczy nie wlał się pod element i nie podniósł go za wysoko. Nowoczesne oprogramowanie pozwala również na przebieg kontroli, gdy ostrość zdjęcia ulegnie pogorszeniu lub odległość detalu od kamery zmieni się.

Dzięki zastosowaniu najnowszych bibliotek wizyjnych możliwa jest kontrola zarówno w dwóch, jak i trzech wymiarach. Standardowa kontrola obejmuje jedynie sprawdzenie położenia elementów oraz odczyt ich typu. Dzięki kontroli 3D możliwa jest dodatkowo kontrola położenia elementu w trzeciej osi. Pozwala to na sprawdzenie, czy materiał lutowniczy nie wlał się pod element i nie podniósł go za wysoko. Nowoczesne oprogramowanie pozwala również na przebieg kontroli, gdy ostrość zdjęcia ulegnie pogorszeniu lub odległość detalu od kamery zmieni się.

Dzięki specjalnym algorytmom korekcji oraz możliwości wprowadzenia skalowalności modeli takie błędy ustawienia nie wpływają na wynik kontroli. Dzięki zastosowaniu procesorów wielordzeniowych, wykorzystaniu do analizy obrazów procesorów kart graficznych oraz skorzystaniu z możliwości najnowszych algorytmów wizyjnych, możliwa jest pełna kontrola płytek elektronicznych na linii produkcyjnej. Po wdrożeniu tych systemów jakość produktów wzrasta, a koszty produkcji oraz koszty gwarancyjne stają się niższe. Zdjęcia wykorzystane w artykule należą do firmy MVTec Software GmbH, producenta bibliotek wizyjnych Halcon 10. Przedstawicielem firmy na terenie Polski jest firma Parameter AB Sp. z o.o.

Parameter AB Sp. z o. o.

www.parameter.pl