Modułowy system pomiarowy usprawniający prace badawczo-rozwojowe nad nowymi technologiami w kondensatorach elektrolitycznych

| Prezentacje firmowe ArtykułyArtykuł opisuje zrealizowany projekt systemu pomiarowo-kontrolnego upraszczającego prace badawczo-rozwojowe nad technologią elektrolitycznych kondensatorów aluminiowych, który zapewnia gromadzenie danych pomiarowych w bazie danych z możliwością przeglądania i przeszukiwania oraz realizuje automatyczne pomiary wielu parametrów fizykochemicznych elektrolitu.

Bazą systemu jest platforma sprzętowa PXI i oprogramowanie LabVIEW, które pozwala na znaczne zaoszczędzenie czasu w pracy badawczej nad nowymi konstrukcjami kondensatorów elektrolitycznych. Kondensatory to jedne z najpopularniejszych i najważniejszych podzespołów elektronicznych.

Spotkać je można praktycznie w każdym urządzeniu elektronicznym, gdzie wykorzystywane są do gromadzenia energii, w filtrach i układach odprzęgających. Typowy zakres wykorzystywanych pojemności zawiera się pomiędzy 1pF a 1F, a napięcia znamionowe od 1,5V do kilku kilowoltów.

Zakres temperatur pracy rozciąga się od około -55°C do +125°C, a kolejnymi istotnymi parametrami są współczynnik strat, kształt i wykonanie. Cztery najpopularniejsze typy kondensatorów używane przez przemysł elektroniczny to: ceramiczne, foliowe, elektrolityczne i tantalowe. Kondensatory aluminiowe elektrolityczne charakteryzują się dużą gęstością energii, czyli dużą pojemnością przy niewielkich wymiarach.

Ich wadą jest duża wrażliwość na nieprawidłową polaryzację napięcia i na przeciążenia. Parametry kondensatorów elektrolitycznych są determinowane przez właściwości elektrolitu, folii aluminiowej i papierowego separatora. Elektrolit składa się zwykle z rozcieńczalnika, np. glikolu etylenowego, kwasów i bazy organicznej oraz dodatków ograniczających wysychanie i stabilizujących jego właściwości.

Parametry elektrolitu określane są głównie przez przewodność elektryczną oraz potencjał przebicia. Oba te parametry są zależne od temperatury. Z kolei zmiana przewodności na skutek zmiany temperatury przekłada się na zmiany pojemności i innych parametrów elektrycznych kondensatorów.

Reakcje chemiczne, które zachodzą wewnątrz elektrolitu, także zależą od temperatury, dlatego ważne dla producenta kondensatorów jest panowanie nad tymi zależnościami i wiedza na temat ilościowych zależności między parametrami elektrolitu a gromadzeniem energii wewnątrz kondensatora.

Przewodność elektryczna elektrolitu oraz napięcie przebicia determinują parametry maksymalne kondensatora. Elektrolity o wysokiej przewodności wykorzystuje się w elementach o niskim napięciu znamionowym i odwrotnie.

Pomiary kondensatorów

Badania nad nowymi rodzajami elektrolitu do kondensatorów wiążą się z koniecznością pomiarów wielu parametrów dotyczących zarówno parametrów fizykochemicznych elektrolitu, jak i elektrycznych kondensatora.

W szczególności są to:

- pomiar przewodności w zależności od temperatury. Jest to jeden z najważniejszych pomiarów.

- pomiar współczynnika pH w funkcji temperatury. Jest on realizowany podobnie jak pomiar przewodności, z tym że wykorzystywany jest inny czujnik. Pomiar pH jest bardzo istotny dla parametrów elektrolitu, ponieważ musi się on zawierać w określonym zakresie.

- pomiary pH przy stałej temperaturze jako funkcja koncentracji poszczególnych składników mieszaniny. Pomiar ten pozwala na ustalanie proporcji składników niezbędnej dla utrzymania właściwego pH.

- pomiar przewodności przy stałej temperaturze jako funkcji koncentracji poszczególnych składników mieszaniny.

- pomiar przewodności przy różnych temperaturach jako funkcji koncentracji poszczególnych składników mieszaniny.

- "wykrywanie iskier" pozwalające określić potencjał przebicia elektrolitu poprzez pomiar prądu płynącego przez dwa zaizolowane papierowym dielektykiem przewodniki zanurzone w elektrolicie

- pomiar rezystancji ESR kondensatora. Jest to jeden z ważniejszych parametrów tego elementu

- pomiar ciśnienia gazu wewnątrz obudowy kondensatora w różnych warunkach pracy.

Architektura systemu pomiarowego

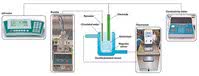

Centralną częścią automatycznego systemu pomiarowego jest chassis PXI-1042 zawierające pięć modułów, takich jak sterownik PXI-8185 i moduł akwizycji danych PXI-6723, odpowiedzialne za sterowanie zasilaczami oraz PXI-8420 i PXI-GPIB odpowiedzialne za komunikację przez RS-232, RS485 i GPIB.

System pomiarowy tak zbudowany zapewnia dużą wydajność przy odpornej konstrukcji mechanicznej i niewielkich wymiarach. Wiele interfejsów komunikacyjnych pozwoliło też na łatwą integrację różnych typów przyrządów pomiarowych.

Oprogramowanie sterujące pracą systemu pomiarowego oparte zostało na LabVIEW. Wyniki pomiarów gromadzone są w bazie danych, która jest podstawą do zmian w chemii i parametrach produkcji. Pięć z sześciu pomiarów elektrolitu bazuje na tej samej architekturze systemu pomiarowego (rys. 2).

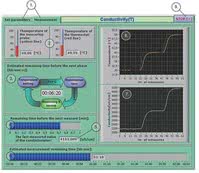

Ciecz ta jest zgromadzona w naczyniu o podwójnych ściankach, a opływająca woda o temperaturze sterowanej termostatem utrzymuje pożądaną temperaturę w naczyniu z elektrolitem. Duża bezwładność cieplna takiego układu jest gwarancją precyzyjnej kontroli temperatury.

Oprogramowanie systemu ma charakter modułowy i realizuje 27 grup pomiarów, część z nich realizowana jest autonomicznie przez system, a od obsługi wymagane jest jedynie wybranie zakresu i ustalenie wartości początkowych. Dane z pomiarów zapisywane są w bazie danych i na bieżąco wizualizowane na wykresach i pokazywane w formie cyfrowej na wyświetlaczach. Algorytm dokonywania pomiarów pracuje w pętli.

Praca rozpoczynana jest od ustawienia docelowej wartości temperatury, potem po jej stabilizacji dokonywane są pomiary, a następnie program oblicza wartości przewodności i zapisuje ją w bazie danych oraz obrazuje na wykresach.

Wyniki

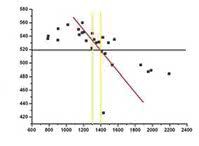

Na rysunku 4 pokazano obraz panelu systemu pomiarowego. Każdy punkt reprezentuje dokonany pomiar przewodności i napięcia przebicia uzyskany w 85°C. Pozawala to na szybką ocenę właściwości danej mieszanki i wybór konkretnych proporcji do odpowiednich zastosowań i dalszych badań.

Duża szybkość działania systemu pomiarowego i czytelne zobrazowania pozwalają także na obrazowanie zmian zachodzących w parametrach elektrolitu podczas nagrzewania. Na rysunku 5 pokazane zostały wyniki takich pomiarów, a każda kropka na wykresie odpowiada jednemu punktowi pomiarowemu dla danej temperatury.

Punkt ten powstaje na bazie uśrednienia 10 kolejnych pomiarów, po to, aby zminimalizować błędy. Przewodność zawierająca się pomiędzy 900 a 3000 μS/cm przy 30°C uważana jest za niską, a wartości powyżej 10000 μS/cm za wysokie.

Zgodnie z pomiarami pokazanymi na rysunku 5 dla dwóch elektrolitów, ich wartość przewodności została zmierzona na poziomie 1500 μS/cm i 2300 μS/cm, wartości napięcia przebicia są dość wysokie, co wskazuje, że elektrolit ten może być wykorzystywany w kondensatorach o wysokim napięciu pracy.

Na rysunku 6 pokazano wyniki pomiarów rezystancji ESR w funkcji częstotliwości dla różnych temperatur. Niska wartość ESR jest pożądaną cechą dla wszystkich tych elementów, dlatego szczegółowe pomiary i eksperymenty z parametrami elektrolitu są bardzo ważne w pracach badawczo-rozwojowych.

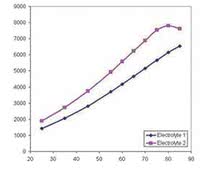

Z kolei na rysunku 7 pokazano wyniki pomiarów przewodności dla kilku wartości temperatur w stanie ustalonym i po zmianie składu chemicznego, co pozwala oceniać na bieżąco wpływ zmian składu chemicznego i wyliczać dopuszczalne tolerancje składu.

Podsumowanie

Automatyczny system pomiarowy jest dużym ułatwieniem podczas prac badawczo-rozwojowych. Możliwość automatycznego przeprowadzania serii pomiarów i graficzna prezentacja wyników dają wielkie możliwości szybkiej oceny kierunku działań oraz wpływu zmian składu chemicznego elektrolitu na parametry.

System pomiarowy ma charakter otwarty i można go dalej rozbudowywać w kierunku większej dokładności, zdolności do wykrywania błędów oraz możliwości dokonywania serii pomiarów równolegle dla kilku próbek. Zapamiętane wyniki pomiarowe mogą być używane w przyszłych badaniach naukowych bez konieczności powtarzania pomiarów.

Dénes Fodor - Pannon University, Veszprém, Węgry

László Kovács - 2Electronic Parts and Components

National Instruments Poland Sp. z o.o.

www.poland.ni.com