Adaptacja standardowych elementów do własnych potrzeb czy tworzenie nowego produktu?

| TechnikaProjektanci urządzeń elektronicznych starają się tworzyć nie tylko nowe urządzenia o wyjątkowej funkcjonalności, ale także dbają o ich nietuzinkowy wygląd. Jest to po części wymuszane przez działy marketingu firm, które doskonale wiedzą, że nie tylko funkcjonalność, ale także profesjonalny czy po prostu ładny wygląd urządzenia pozwala je lepiej sprzedać.

Często z tego powodu inżynierowie z działów rozwoju bardzo długo poszukują elementów takich, jak obudowa oraz wszelkiego rodzaju złącza, które spełniałyby wymogi niezawodności, łatwości obsługi, a jednocześnie zapewniły estetyczny wygląd finalnego produktu.

Co istotne, bardzo często od tego należy zacząć, gdyż wybór obudowy i złączy determinuje nam dostępność miejsca na PCB oraz określa maksymalne gabaryty komponentów użytych w dalszym procesie projektowym. Pominięcie tego etapu często skutkuje koniecznością wykonania własnej formy obudowy, co niestety wiąże się z ogromnymi kosztami lub pójściem na kompromis i uzyskaniem nie w pełni zadowalającego efektu końcowego.

Wyjściem z tej sytuacji jest rozważenie możliwości takiego dostosowania i modyfikacji standardowego produktu, aby wyróżniał się na tle produktów konkurencji. Zadowalające efekty można uzyskać dzięki współpracy z dostawcą mającym odpowiednie doświadczenie, a także zaplecze techniczne i logistyczne. Jest on w stanie zapewnić właściwy proces produkcyjny, gwarantując pełną powtarzalność rezultatów dla dużych serii, co jest bardzo istotne zwłaszcza w przypadku wariantów kolorystycznych.

Obudowy

Doskonałą bazą do modyfikacji są obudowy z oferty firmy Phoenix Contact. Na podstawie danej serii obudów (np. modułowe obudowy aparatowe serii BC) można stworzyć własny, unikatowy system. Standardowo podstawa jest dostępna w kolorze czarnym, natomiast widoczny z góry element jest w kolorze szarym.

Nie ma jednak problemu, aby móc go zamówić np. w kolorze niebieskim. Na górnej pokrywie można zamówić nadruk własnego logo, nazwy lub symbole urządzenia czy innych istotnych elementów. Opis lub rysunki mogą być wykonane w technologii tampodruku lub sitodruku. W przypadku urządzeń wymagających specjalistycznych certyfikatów, których częstym wymogiem jest trwałe oznaczenie urządzenia, nadruk można wykonać laserowo.

Ale to nie wszystko. Można zaplanować otworowanie pod wyświetlacz, klawiaturę czy diody LED. Korzyścią takiego rozwiązania jest maksymalne uproszczenie procesu logistycznego - klient zamawia gotowy element pod unikalnym numerem katalogowym, co ułatwia także planowanie zakupów.

Złącza

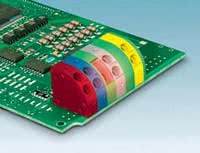

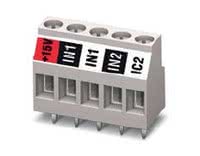

W przypadku przyłączy zasilania lub sygnałów także istotny jest sposób oznaczenia poszczególnych pól. Dane sekcje można rozróżnić kolorystycznie (np. oddzielnie wejścia i wyjścia). Ewentualne miejsce podłączenia zasilania bardzo łatwo jest wykonać jako pojedynczy blok w intuicyjnych kolorach: brązowym, niebieskim i żółto-zielonym.

Poszczególne wejścia/wyjścia wygodnie jest opisać bezpośrednio na danym biegunie złącza - na pewno pozwoli to uniknąć pomyłek podczas instalacji, które mogą spowodować nawet uszkodzenie cennego urządzenia. W przypadku podłączeń rozłącznych (gniazdo-wtyk) oprócz opisów na danym elemencie czy wykonania danej pary w odmiennym od innej kolorze można zastosować inną metodę zakodowania elementów.

Za pomocą łatwych w instalacji i niedrogich akcesoriów można uzyskać dodatkowe zabezpieczenie uniemożliwiające wetknięcie wtyku do niewłaściwego gniazda.

Ciekawą możliwością adaptacji standardowych elementów jest utworzenie nie tylko wariantów kolorystycznych złącza, ale także specjalnych opcji połączeń wewnętrznych - np. wewnętrznego zwarcia kolejnych biegunów. Inną opcją do rozważenia jest także zwiększanie rastru przyłącza poprzez proste przekładki. W przypadku ewentualnej konieczności zwiększenia dopuszczalnego przyłączanego napięcia można także zamówić terminale z pinami prowadzonymi naprzemiennie (w zygzak), co pozwala zastosować węższy blok złączy.

Jako przykład dalszych możliwości można przygotować kompletny blok terminali PTDA wyposażony w puste pole z przezroczystą zaślepką. Pod takim polem można umieścić świecącą diodę w wersji SMD, uzyskując dzięki temu np. wskaźnik obecności napięcia zintegrowany bezpośrednio z terminalem przyłączeniowym.

Jeśli to wszystko okaże się niewystarczające, a urządzenia nad którymi pracują konstruktorzy, mają stać się produktami masowymi, dobrym rozwiązaniem jest stworzenie indywidualnej obudowy i systemu przyłączy. Często realizowanie takiego projektu we własnym zakresie bywa bardzo czasochłonne i generuje dodatkowe koszty.

Warto wtedy rozważyć zawiązanie współpracy z solidnym partnerem, który ma odpowiednie doświadczenie i park maszynowy, gwarantując tym sukces projektu. Poprzez wspólną pracę od samego początku etapu konstruowania można stworzyć produkt, który idealnie pomieści całą elektronikę oraz zapewni wygodną obsługę z zachowaniem ciekawego wyglądu. W dalszym etapie seryjnej produkcji klient po prostu zamawia gotowy element, a odpowiedzialność za jego zgodność z dokumentacją oraz jakość wykonania leżą bezpośrednio na dostawcy.

Piotr Andrzejewski

Phoenix Contact

www.phoenixcontact.pl