Otwiera to szerokie możliwości działania dla kompetentnych sprzedawców specjalizujących się w tej tematyce, którzy w wielu przypadkach odgrywają też rolę konsultantów i audytorów. Rynek ma już dzisiaj za sobą etap niewiedzy lub braku przekonania, co do celowości inwestowania w środki ochrony, ale niestety boryka się z wieloma innymi problemami charakterystycznymi dla okresu spowolnienia gospodarczego. Zapraszamy do lektury obszernego opracowania poświęconego ochronie przed wyładowaniami elektrostatycznymi i zaburzeniami elektromagnetycznymi, w którym prezentujemy aktualną ofertę dostawców materiałów i podzespołów oraz analizujemy, co dzieje się w tym sektorze rynku.

Rynek produktów ochrony przed wyładowaniami elektrostatycznymi obejmuje głównie materiały i sprzęt do produkcji elektronicznej, przeznaczony do pracy w hali produkcyjnej i w magazynach komponentów. Do tej grupy zalicza się m.in. odzież, obuwie, opaski na nadgarstki, podkładki na stoły i pod nogi. Jest to także sprzęt do tworzenia stanowisk pracy taki, jak pojemniki, krzesła, meble, regały oraz cała szeroka gama materiałów eksploatacyjnych: od torebek, przez ściereczki po produkty chemiczne do utrzymania czystości.

Drugi nurt produktów związanych z ochroną przed ESD stanowią podzespoły, głównie diody, warystory i gazowe elementy wyładowcze. Ich rynkowe znaczenie jest porównywalnie znacznie mniejsze, gdyż większość wrażliwych elementów elektronicznych, w tym praktycznie wszystkie układy scalone, ma obecnie zabezpieczenia antystatyczne wbudowane do wewnątrz struktury krzemowej. To samo dotyczy interfejsów komunikacyjnych, układów zasilania, transceiverów radiowych, układów akwizycji danych, które mają wbudowaną ochronę.

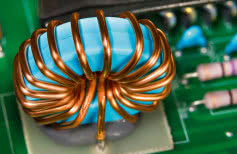

Podobny podział na dwie grupy produktowe widoczny jest w przypadku wyrobów przeznaczonych do zapewnienia kompatybilności elektromagnetycznej, gdzie oferta materiałów towarzyszy podzespołom dyskretnym. Niemniej ponieważ ochrona elektromagnetyczna opiera się na elementach indukcyjnych, ferrytach, metalowych ekranach, które nie dają się zintegrować wewnątrz krzemu i zwykle mają spore wymiary, w tym przypadku oba nurty są znacznie bardziej proporcjonalnie wyrównane. Ponadto podzespoły związane z tłumieniem EMI zajmują wiele miejsca w ofertach dystrybucji, bo i sama tematyka jest dzisiaj na czasie.

Biorąc pod uwagę skromny potencjał naszej elektroniki, rynek produktów ochronnych jest dosyć zróżnicowany i obejmuje wielu dostawców. Oznaczać to może, że biznes związany z tymi wyrobami jest atrakcyjny i perspektywiczny, niemniej konkurencja jest spora.

Podstawa to zmiana świadomości rynku

Specjaliści zajmujący się rynkiem produktów antystatycznych zgodnie podkreślają, że jednym z najważniejszych czynników sprzyjających rozwojowi branży jest wzrost świadomości firm elektronicznych, głównie producentów urządzeń elektronicznych. Tematyka ochrony przed wyładowaniami elektrostatycznymi z pewnością nie jest w branży nowością, ale dopiero w ostatnich latach widać poważne zainteresowanie firm elektronicznych oraz to, że do zagadnienia tego podchodzi się z rozwagą. Wcześniej, a więc około dekady temu, zabezpieczenie antystatyczne produkcji było nierzadko robione amatorsko, byle jak i bez kontroli, czy faktycznie ochrona jest skuteczna. Widać to było zwłaszcza w mniejszych firmach, takich, które nie miały kontaktów biznesowych z zagranicą lub nie zajmowały się zaawansowanymi technologiami.

Takie zjawiska w znacznej części są już przeszłością, a za tę zmianę w znacznej mierze odpowiedzialna jest nowoczesna technologia. Konstrukcja większości sprzętu elektronicznego opiera się dzisiaj na montażu powierzchniowym, a więc bazuje na znacznie większej miniaturyzacji i elementach elektronicznych o mniejszych wymiarach.

Układy półprzewodnikowe pracują obecnie przy mniejszych napięciach znamionowych, pobierają znacznie mniejszą moc niż kiedyś i są wielokrotnie bardziej złożone. Skutkiem tych procesów jest znacznie większa podatność nowych komponentów na wyładowania, wymuszająca skuteczniejszą ochronę. Warto zauważyć, że mówiąc o ochronie elementów, najczęściej myśli się o półprzewodnikach, bo są one najdelikatniejsze, ale wraz z malejącymi rozmiarami obudów ochrona antystatyczna dotyczy teraz również podzespołów pasywnych. One nie mają już tak dużej objętości, aby ich zdolność do pochłaniania energii wyładowania była taka, jak dawniej dla relatywnie dużych elementów THT.

Układy scalone od zawsze były zabezpieczane przed wyładowaniami, bo integralną częścią ich struktury były i są obwody ochronne połączone z wyprowadzeniami. Niemniej tu także wraz z kolejnymi generacjami procesów technologicznych, wzrostem upakowania, zdolność absorpcji energii wyładowań jest obecnie proporcjonalnie mniejsza. Dla wytwórców komponentów obwody ochronne są nadmiarowością, czasem też problemem układowym, a producenci nierzadko nie mogą zapewnić ich wysokiej skuteczności.

Przykładem mogą być szybkie interfejsy cyfrowe, którym obwody zabezpieczające po prostu przeszkadzają, bo wprowadzają nieliniowości i pasożytnicze reaktancje, zaburzając integralność transmitowanego sygnału. W takich sytuacjach logiczne jest, że producent chipów musi być wspierany przez producenta właśnie tym, że ten drugi przyłoży się porządnie do ochrony produkcji.

W przypadku ochrony antystatycznej wpadki bywają kosztowne i niestety stale się zdarzają. Gdy usterka zostanie wykryta na etapie testowania produkcji, problem może być mniej dokuczliwy finansowo, ale niestety serwis gwarancyjny u klienta, nawet przy niewielkiej liczbie wadliwych egzemplarzy, potrafi już znacząco wpłynąć na finanse producenta.

W rozmowach z dostawcami podzespołów elektronicznych często przytaczane są historie wielkich wpadek biznesowych wynikających ze złej jakości komponentów lub usług zamawianych u tanich dostawców, w niektórych firmach chińskich albo problemów wynikających z nadmiernych oszczędności. Dostawcy renomowanych produktów podkreślają, że nic tak nie działa na ich korzyść, jak zmiana dostawcy na taniego i późniejsze problemy z jakością, bo wówczas te oczywiste zależności, o których powtarzają klientom do znudzenia i często bez wzbudzania uwagi, zyskują namacalne potwierdzenie finansowe i stają się wiarygodne.

Uszkodzenia układów elektronicznych na skutek wyładowań ESD, a także zakłócenia losowe wynikające z braku filtracji EMI potrafią być wyjątkowo dokuczliwe oraz ujawnić się po pewnym w czasie już podczas eksploatacji. Koszty napraw i wymian są w stanie pogrążyć nawet sporą firmę i niewątpliwie każde takie wydarzenie można postrzegać jako kamień milowy w zmianie świadomości rynku w zakresie profilaktyki ESD/EMI.

Jakość i wymagania prawne

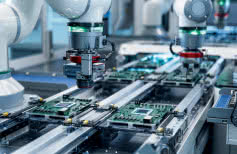

Duża konkurencyjność w branży wymusza większą dbałość o jakość produktów i usług, zwłaszcza w sektorze produkcji kontraktowej. Otwarte granice sprzyjają nawiązywaniu kooperacji z partnerami zagranicznymi, a coraz większe znaczenie usług EMS i outsourcingu w produkcji tworzy wieloelementową strukturę zależnych podmiotów gospodarczych, które muszą chronić swoją pozycję i kompetencje.

W relacjach tych aktywną rolę odgrywają zleceniodawcy firm kontraktowych, którzy w trosce o jakość swoich wyrobów wymuszają na nich właściwe podejście do ochrony ESD. Można też powiedzieć, że posiadanie skutecznej ochrony przed ESD jest obecnie często warunkiem uzyskania intratnych zleceń i można tę zmianę traktować jako konsekwencję rosnącej świadomości rynku.

Pozytywne wsparcie dają też regulacje prawne, np. dyrektywy europejskie lub natowskie - urządzenia bez ochrony przed EMI/ESD nie są w stanie spełnić odpowiednich norm, ulegają uszkodzeniu podczas badań lub po prostu nie działają. Stąd wymogu ochrony nie daje się też tak prosto lekceważyć lub pomijać, nawet gdy tej świadomości nie ma. Nierzadko ma ją klient, który zanim podpisze kontrakt, chętnie obejrzy halę produkcyjną, bo zasada "ufaj i sprawdzaj" w omawianym obszarze zagadnień technicznych ma sens.

Czynniki negatywne są typowe

Podobnie, jak można to zaobserwować w przypadku wielu innych produktów dla elektroniki, tak samo w przypadku materiałów antystatycznych największym problemem rynku są tanie produkty pochodzące od wytwórców z krajów azjatyckich, które konkurują na rynku ceną.

Podobnie, jak można to zaobserwować w przypadku wielu innych produktów dla elektroniki, tak samo w przypadku materiałów antystatycznych największym problemem rynku są tanie produkty pochodzące od wytwórców z krajów azjatyckich, które konkurują na rynku ceną.

Ostatnie kryzysowe lata znacznie uwypukliły znaczenie ceny jako głównego kryterium selekcji wyboru produktu i dostawcy. Stała presja działów zakupowych, które z jednej strony są premiowane za to, co uda im się "urwać" z faktur zakupowych, a z drugiej strony są luźno powiązane z działem produkcji i jeszcze mniej w zakresie odpowiedzialności, prowadzi do wielu patologii.

Niestety fakturowy koszt zakupu zbyt często jest głównym kryterium selekcji dostawcy, a tanie produkty nie zawsze zapewniają skuteczną ochronę przed ESD. Stąd decyzja o zakresie ochrony i tym, co wybrać, powinna zapadać na poziomie inżynierskim. W praktyce za dobór zabezpieczeń odpowiada nierzadko "zakupowiec", który ma niską świadomość zagrożeń i zbyt łatwo ulega pokusie kupna tańszych zamienników podzespołów, o innych parametrach w stosunku do założeń projektowych.

Wydaje się, że ochrona antystatyczna produkcji powinna być dziedziną, w której taki rozdział pomiędzy działem zakupów a np. nadzorem technologicznym produkcji nie jest korzystny. Specjaliści sygnalizują, że nadal popełnia się wiele błędów w kwestii doboru i stosowania środków ochrony ESD, co można podsumować tym, że w tym zakresie chyba nigdy nie osiągniemy stanu pełnej wiedzy rynku. Stała edukacja kolejnych nowych firm i pracowników wydaje się stałym elementem tego biznesu.

Zabezpieczanie wymaga też umiaru

W naszym otoczeniu jest coraz więcej urządzeń elektronicznych i często realizują one odpowiedzialne zadania. Elektronizacja szybko postępuje także w wielu dziedzinach profesjonalnych jak wojsko i medycyna, gdzie na rynku panuje stosunkowo dobra koniunktura, a także na rynku AGD. Zapewnienie ich możliwości bezproblemowego działania i współdziałania zawsze wiąże się z wykorzystaniem drugiej grupy omawianych w artykule podzespołów do ochrony przed zaburzeniami elektromagnetycznymi. Dławiki, ferryty, materiały uszczelniające, przepusty, ekrany to całkiem liczny zestaw elementów, który umożliwia spełnienie wymagań w zakresie odporności i emisji elektromagnetycznej, a więc jest rozwiązaniem wielu bardzo dokuczliwych problemów konstrukcyjnych.

O zapewnieniu kompatybilności elektromagnetycznej regularnie piszemy w "Elektroniku", bo tematyka ta sprawia wiele kłopotów inżynierom. Potrzeba zapewnienia minimalnych kosztów rozwiązania sprzętowego powoduje, że walka o kompatybilność musi być też robiona z umiarem. Oklejenie obudowy absorberem, uzupełnienie wszystkich linii o filtry, przepusty, bez analizy sensowności, wcale nie musi być dobrym rozwiązaniem, bo znacznie podraża konstrukcję. Znalezienie kompromisu między liczbą elementów ochronnych a skutecznością ochrony to niełatwe zadanie, nierzadko wymagające finezyjnego indywidualnego podejścia, podpartego pomiarami lub lepiej badaniami pre-compliance, zamiast stosowania na ślepo filtrów.

Zmiany to przede wszystkim ewolucja

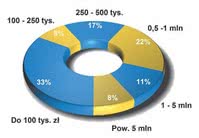

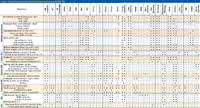

Rys. 1. Struktura obrotów dostawców materiałów i komponentów ochronnych przed EMI i ESD - co trzecia firma ma sprzedaż niewykraczającą poza 100 tys. zł rocznie

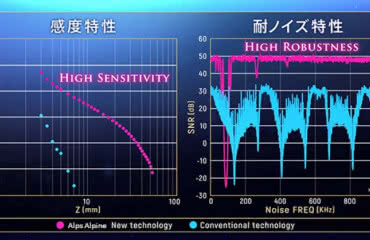

W opiniach przekazanych w redakcyjnych ankietach pojawiły się opinie, że zmniejsza się zapotrzebowanie na uszczelnienia, a rośnie na elementy ferrytowe i indukcyjne związane z ochroną przed EMI. Takie same wskazania dotyczyły rosnącego znaczenia rynkowego filtrów sieciowych, w tym wersji o indywidualnie dobieranych parametrach, o wysokim stopniu tłumienia zaburzeń i zdolne do pracy z impulsami o wysokiej energii.

Takie sygnały wskazują, że ochronę urządzeń coraz powszechniej planuje się precyzyjnie w trakcie projektowania i że liczba wpadek konstrukcyjnych, które trzeba w ostatniej chwili naprawiać materiałami tłumiącymi, jak pianki EMC, systematycznie się zmniejsza. Jeszcze pięć lat temu elementy tłumiące promieniowanie cieszyły się na rynku sporym popytem, co z pewnością było korzystne dla ich dostawców, bo nie są one tanie, ale z drugiej niestety pośrednio obnażało brak wiedzy w zakresie tłumienia zaburzeń.

Niemniej widać, że zmiany po stronie produktów w omawianym obszarze mają charaktery ściśle ewolucyjny, bo w branży antystatycznej nie ma raczej szans na rewolucję i sensacyjne odkrycia - wielu dostawców ma wręcz podobne do siebie oferty. W meblach pojawia się licznie oświetlenie ledowe, rośnie liczba rozwiązań pozwalających na indywidualizację stanowisk pracy, m.in. dzięki systemom modułowych w aplikacjach przemysłowych. Cały czas jako nowość postrzegane są opakowania rozpraszające ładunki i jonizujące atmosferę wewnątrz, mimo że istnieją już od około 5 lat.

Rośnie oferta w zakresie specjalizowanych jonizatorów, które pozwalają poprawić stopień rozpraszania ładunku w całej hali produkcyjnej i stanowią cenne uzupełnienie tradycyjnych mat, opasek i uziemień. Krajowe firmy serio wzięły się też do produkcji krzeseł i odzieży antystatycznej, a po stronie komponentów do produkcji filtrów sieciowych, co przy stałym zagrożeniu rynku konkurencją azjatycką należy docenić.

Po stronie komponentów ochronnych nie dzieje się wiele od strony funkcjonalności i typów. Producenci raczej wprowadzają elementy tłumiące w obudowach SMD, wersje zawierające wiele pojedynczych ochronników w jednej obudowie lub też specjalizowane układy pasywno-aktywne przeznaczone do współpracy z liniami danych szybkich interfejsów cyfrowych, gdzie istotne jest zapewnienie niskich reaktancji własnych.

|

Marek Pawluczuk

Marek Pawluczuk