Laminaty z rdzeniem metalowym to podłoża, na których można polegać

| TechnikaOrganizacja IPC kończy pracę nad nowym standardem przemysłowym, który szczegółowo zdefiniuje parametry podłoży z rdzeniem metalowym. Standard da możliwość porównywania produktów pochodzących od różnych producentów i ułatwi dokonywanie wyboru materiału do danej aplikacji.

Płytki drukowane o poprawionych własnościach cieplnych lub izolowane podłoża metalowe (IMS, metal-core PCB) w ostatnich latach stały się bardzo popularne w wielu sektorach elektroniki, takich jak zaawansowane oświetlenie LED i napędy silników o dużej mocy, w samochodach z napędem elektrycznym lub hybrydowym.

W takich zastosowaniach wymagania co do wyglądu aplikacji i ilości miejsca, jakie elektronika zajmuje w obudowie, są często ograniczone, czego przykładem mogą być standardowych rozmiarów zamienniki żarówek bazujące na diodach LED dużej mocy lub sterowniki montowane w maszynach lub pojazdach przemysłowych, takich jak wózki widłowe.

Jednocześnie aplikacje te, z uwagi na dużą gęstość upakowania, mają problem z efektywnym rozpraszaniem ciepła z podzespołów. W porównaniu do zwykłego laminatu szklano-epoksydowego, wydajne podłoża IMS pozwalają konstruktorom ograniczyć wielkość niezbędnych do utrzymania temperatury w dopuszczalnym zakresie radiatorów i uzyskać zadowalające parametry w zakresie niezawodności przy niewielkich wymiarach. W niektórych zastosowaniach radiator i związane z nim akcesoria montażowe mogą dzięki temu stanowić całość, pozwalając na większą miniaturyzację i uproszczony montaż.

Laminaty IMS cieszą się coraz większym popytem i są stosowane w coraz większej liczbie aplikacji, stając się już produktem masowym, a nie niszowym jak dawniej. Wzrost popytu na podłoża IMS jest nieuchronny i będzie też prowadził do większej presji kosztowej nowych projektów.

W efekcie na rynku będą dostępne produkty tego typu o różnych właściwościach i cenie. Ich producenci będą różnicować parametry i funkcjonalność IMS, aby pomóc klientom osiągnąć korzystny dla danych aplikacji stosunek cena-wydajność. Prawdopodobnie na rynku pojawią się też podłoża IMS w atrakcyjnie niskich cenach, ale o niepewnej jakości.

Potrzeba standaryzacji

Projekty wykorzystujące laminaty IMS różnią się jakością, parametrami cieplnymi i mechanicznymi, a także grubością i wytrzymałością elektryczną dielektryka. Dobór laminatu tego typu może zatem mieć wpływ na bezpieczeństwo urządzeń, które pracują przy wysokich napięciach. W aplikacjach oświetlenia LED zawierających dużo emiterów połączonych szeregowo potencjał przyłożony do całego łańcucha może wynosić nawet kilkaset woltów.

W skrajnych warunkach może to spowodować trwałe uszkodzenie słabego i cienkiego dielektryka na takim podłożu, narażając użytkownika na ryzyko porażenia prądem. Ponadto właściwości dielektryczne, jak również inne czynniki, takie jak grubość podstawy metalowej, wpływają na wydajność rozpraszania ciepła, a tym samym na niezawodność całego układu.

Przez wiele lat nie było zdefiniowanych standardowych testów dla podłoży IMS, pozwalających inżynierom porównywać produkty różnych producentów między sobą. W 2013 roku zespół technologów z firmy Bergquist przekonał organizację IPC, że takie specyfikacje są pilnie potrzebne. W wyniku rozmów IPC dał zielone światło i powołał komisję do opracowania specyfikacji i standaryzowanych testów dla podłoży IMS.

Przygotowywany dokument (zaproponowany jako wspólny standard branżowy IPC/CPCA-4105A) pod nazwą "Specyfikacja dla sztywnych laminatów z rdzeniem z metali nieszlachetnych pokrytych miedzią" jest już na ukończeniu. Zapewni on możliwość porównywania substratów pochodzących od różnych dostawców z całego świata i wybierania materiałów, które najlepiej spełniają potrzeby aplikacyjne.

IMS w skrócie

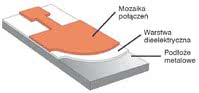

Podłoża IMS wytwarzane są przez wiele firm, ale ich konstrukcja jest podobna i składa się z warstwy bazowej z metalu, warstwy dielektrycznej lub o wysokiej przewodności cieplnej oraz górnej warstwy miedzi, która następnie jest trawiona, aby utworzyć mozaikę obwodu drukowanego (rys. 1). Metalowa baza podłoża jest zazwyczaj wykonywana z aluminium lub miedzi.

Warstwa dielektryczna jest odpowiedzialna za izolację galwaniczną mozaiki połączeń od metalowej bazy. Powinna mieć też wysoką przewodność cieplną, aby zapewnić skuteczny transfer ciepła z elementów mocy zamontowanych techniką montażu powierzchniowego do miedzianych ścieżek warstwy drukowanej.

Stąd dielektryczne właściwości materiału, grubość nominalna oraz równomierność grubości tego dielektryka są kluczowymi czynnikami, które decydują o wydajności cieplnej podłoży IMS, o odporności na przebicie przy stanach nieustalonych. Jak opisano wcześniej, przebicie warstwy dielektryka może wpłynąć na bezpieczeństwo użytkowania produktu i niezawodność całego układu.

Z drugiej strony, właściwości materiału bazowego (rdzenia) oraz jego grubość regulują pojemność cieplną dla układu, a tym samym odgrywają ważną rolę w określaniu temperatury złącza dla zamontowanych elementów półprzewodnikowych.

Standard IPC-4105A/CPCA

Standard IPC/CPCA-4105A ma zostać przyjęty przed końcem 2015 roku i definiowana przez niego specyfikacja obejmuje wymagania klasyfikacji, kwalifikacji i wymagania co do jakości wszystkich warstw IMS w tym także prepregu izolacyjnego. Należy pamiętać, że istniejąca specyfikacja IPC-4101, która odnosi się do materiałów podstawowych dla płytek drukowanych sztywnych i wielowarstwowych, nie dotyczy podłoży z rdzeniem metalowym.

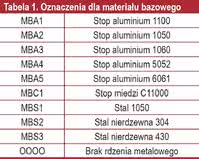

Klasyfikacja dotyczy głównie terminologii i nazw wykorzystywanych w tym obszarze, które mogą być wykorzystywane przez firmy OEM przy zamawianiu materiałów typu IMS. System klasyfikacji standaryzuje wszystkie aspekty techniczne dotyczące metalowej bazy, laminatu oraz warstwy miedzi, w tym ich grubości. Bazuje on na czterech znakach, które są wykorzystywane do określenia materiału, grubości i tolerancji, jak to pokazano w tabelach 1 i 2.

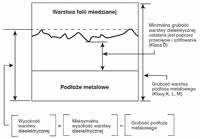

Dopuszczalne sposoby pomiaru grubości dla stosowanych materiałów dielektrycznych są również określone w standardzie. Obejmują one pomiar przez szlifowanie dla materiałów klasy D lub za pomocą mikrometru dla innych klas materiałowych, jak to pokazano na rysunku 2. Nowy standard opisuje również właściwości zewnętrznej warstwy miedzianej do wykonania mozaiki (masa i grubość) w sposób podobny do IPC-4101.

Badanie wytrzymałości dielektrycznej

Nadchodzący standard definiuje także metodę badania wytrzymałości elektrycznej materiału izolacyjnego na napięcie przemienne o częstotliwości 50-60 Hz i napięcie stałe. Metoda badania wytrzymałości elektrycznej jest oparta na uznanej międzynarodowej normie ASTM D149. W rzeczywistości IPC/CPCA-4105A jako całość został opracowany w odniesieniu do obowiązujących norm IPC JEDEC oraz ANSI i ISO.

Dave Sommervold, Engineering Manager,

Thermal Substrates,

Henkel Electronics Materials, LLC