Tester funkcjonalny oparty na platformie PXI do pompy AdBlue firmy Bosch

| TechnikaArtykuł opisuje projekt zautomatyzowanej stacji testującej działanie pompy AdBlue przy wykorzystaniu testów hydraulicznych w zakładzie produkcyjnym firmy Robert Bosch. Do wykonania testera użyta została platforma sprzętowa PXI i oprogramowanie firmy National Instruments, które razem pozwalają na szybki rozwój stacji testującej z możliwością akwizycji oraz przetwarzania danych, a także komunikacji z pozostałymi komponentami w procesie wytwarzania oraz testowania.

Zakład w Czeskich Budziejowicach jest jednym z najnowocześniejszych i najszybciej rozwijających się oddziałów firmy Robert Bosch. Znajdujące się tam działy rozwoju oraz testów długoterminowych skupiają swoją uwagę głównie na projektowaniu oraz wytwarzaniu komponentów przeznaczonych na rynek samochodów osobowych.

Jednym z produkowanych komponentów jest pompa AdBlue, której nazwa pochodzi od płynu wykorzystywanego w silnikach Diesla. Płyn ten, ustandaryzowany normą ISO 22241, ogranicza koncentrację tlenków azotu w spalinach, co pozwala producentom sprostać wymaganiom norm EURO IV i wyższym. Zadaniem pompy jest wtryskiwanie AdBlue pod ciśnieniem 4,5-8,5 bara do rury wydechowej w pobliżu katalizatora.

Przed wysłaniem do klienta każda wyprodukowana pompa przechodzi wiele testów ciśnieniowych. Stąd dla zapewniania jakości tych elementów i wydajności procesu testowania firma zaczęła szukać rozwiązania dla testów zautomatyzowanych. Początkowo testowanie bazowało na posiadanym sterowniku PLC umożliwiającym kontrolę zaworów oraz komunikację z systemem zarządzania produkcją (MES).

Opierając się na pozytywnym doświadczeniu z poprzedniego projektu, zespół zdecydował się wykorzystać w nowym systemie platformę PXI wraz z oprogramowaniem firmy National Instruments. Głównymi zaletami platformy PXI są wytrzymała obudowa przemysłowa, możliwość dodawania i zmiany modułów, a także proste oprogramowanie. Innym powodem, dla którego zdecydowaliśmy się wybrać platformę firmy National Instruments, jest możliwość przeprowadzania szybkiej akwizycji danych (10 kS/s lub więcej), co nie było osiągalne w systemie opartym jedynie na sterowniku PLC.

Architektura systemu

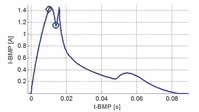

Rys. 2. Krzywa prądowa elektromagnesu pompy ma dwa punkty przegięcia. Pierwszy z nich sygnalizuje moment, w którym zawór zaczyna się otwierać, drugi natomiast jest skutkiem osiągnięcia finalnej pozycji

Wykorzystywany do tej pory sterownik PLC stał się elementem zarządzającym systemem kontroli pomp. Odpowiedzialny jest on za wysyłanie do systemu PXI informacji, jaki test powinien zostać wykonany wraz ze szczegółowymi parametrami konfiguracyjnymi. W następnym kroku PXI dokonuje testów oraz odsyła przetworzone dane, które są kolejno zapisywane w bazie danych. Rysunek 1 przedstawia architekturę systemu.

System PXI składa się z kontrolera oraz dwóch dodatkowych modułów wielofunkcyjnych PXI-6281. Jeden z nich odpowiada za generowanie sygnału PWM, drugi natomiast dokonuje pomiaru prądu metodą pośrednią - z wykorzystaniem rezystora bocznikowego.

Podczas testu konieczny jest pomiar ciśnienia na wylocie pompy AdBlue oraz kontrola zaworów poprzez modulację szerokości impulsów (PWM). Sekwencja testowa jest uruchamiana w momencie otrzymania wiadomości TCP zawierającej informacje konfiguracyjne ze sterownika PLC.

Produkowane pompy nie mają wyspecjalizowanego czujnika ciśnienia, co wymaga zastosowania metody pośredniej, polegającej na pomiarze prądu przepływającego przez uzwojenie głównego elektromagnesu. Na krzywej prądowej (rys. 2) można zidentyfikować dwa punkty przegięcia. Pierwszy z nich sygnalizuje moment, w którym zawór zaczyna się otwierać, drugi natomiast jest skutkiem osiągnięcia finalnej pozycji. Ciśnienie w pompie obliczane jest na podstawie wartości prądów w punktach przegięcia, a następnie porównywane z wymaganymi wartościami.

Pierwsze oprogramowanie umożliwiające wyznaczenie ciśnienia na podstawie krzywych prądowych powstało przy wykorzystaniu pakietu Matlab. Dzięki strukturze MathScript Node obecnej w LabVIEW nie było konieczności reimplementacji funkcjonalności - wykorzystane zostały istniejące pliki .m wywoływane z poziomu LabVIEW bez potrzeby instalacji pakietu Matlab.

Rys. 3. Architektura testu wraz z interfejsem użytkownika oraz modułami odpowiedzialnymi za każdy krok testowy

W początkowej fazie rozwoju oprogramowania testowego wykorzystane zostało jedynie środowisko LabVIEW. Przy wsparciu lokalnych przedstawicieli firmy National Instruments zdecydowano się jednak wykorzystać zaawansowane środowisko zarządzania testami, jakim jest TestStand. Po odbyciu serii szkoleń zaprojektowana została architektura testu wraz z interfejsem użytkownika (rys. 3) oraz modułami odpowiedzialnymi za każdy krok testowy.

Rysunek 3 przedstawia interfejs stworzony w LabVIEW, gdzie zaimplementowana została także komunikacja z silnikiem programu TestStand. Stwarza to możliwość odczytu danych z aktualnie przeprowadzanych sekwencji, a także kontrolowania samego procesu testowania.

TestStand wybrany został jako oprogramowanie do przeprowadzenia sekwencji testowych ze względu na oszczędność czasu w fazie rozwoju. Część czynności, takich jak wykonywanie kolejnych kroków czy tworzenie raportów, jest powtarzana podczas każdego testu - dzięki pakietowi TestStand mogą być one szybko skonfigurowane. Inną zaletą natomiast jest ustandaryzowana architektura testu.

Ostatnią częścią systemu testowego są poszczególne moduły napisane w LabVIEW. Każdy z nich jest odpowiedzialny za jeden typ pomiarów pompy.

Podsumowanie

W chwili obecnej na linii produkcyjnej działa 12 testerów (rys. 4). Ponadto planowana jest budowa zaawansowanego testera do pomp nowej generacji, w którym, w celu odczytu danych zbieranych przez czujnik ciśnienia, wykorzystany zostanie powszechny w przemyśle samochodowym protokół komunikacji szeregowej SENT.

Przy tym pojawia się potrzeba testowania zarówno przesyłanych wiadomości, jak i warstwy fizycznej służącej do komunikacji. Do tego celu wybrana została platforma PXI, która pracować będzie jako główny kontroler potrafiący zarówno odczytywać dane z sensorów poprzez protokół SENT, jak i testować samą warstwę fizyczną komunikacji. Wykorzystanie platformy PXI pozwala na zaoszczędzenie czasu przy rozwoju aplikacji oraz umożliwia stworzenie elastycznej stacji testującej.

Jiří Kubíček, Robert Bosch, spol. s r.o.

National Instruments Poland Sp. z o.o.

poland.ni.com