Złącza SKEDD - nowa koncepcja połączeń rozłącznych do PCB

| Energetab 2016 ElektromechanikaWśród technik montażu złączy na PCB doskonale znane są technologie lutowania na fali, montażu THR i SMT oraz wciskanie prasą. Technika bezpośredniego przyłączania do płytki, nazwana SKEDD, to krok naprzód w kierunku poszukiwania nowatorskich rozwiązań.

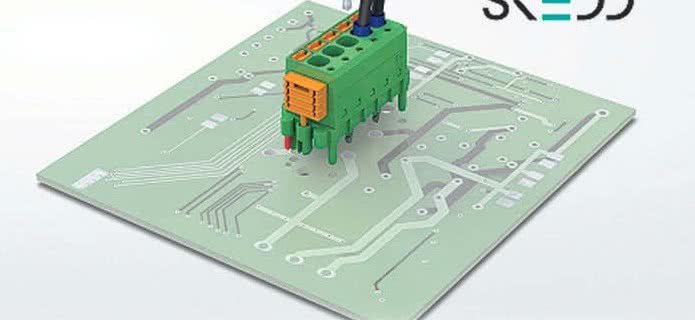

Rys. 1. Odpowiednio zaprojektowane styki płynnie wchodzą w proste przelotki w laminacie, a dzięki swojej sprężystości tworzą stabilne mechanicznie i elektrycznie połączenie

Płytki drukowane są często określane mianem systemu nerwowego urządzenia elektronicznego. Dzięki postępowi technologicznemu stają się coraz doskonalsze i bardziej dopasowane do potrzeb. Poprzez dostępność odpowiednich komponentów mogą być coraz mniejsze, co pozwala na miniaturyzację kolejnych generacji urządzeń.

Dla projektantów oznacza to konieczność integracji pełnej funkcjonalności na najmniejszej możliwej powierzchni. Z kolei producenci muszą zmierzyć się z opanowaniem coraz bardziej wymagających procesów produkcyjnych. Pośród grupy komponentów, które nadal można optymalizować pod kątem procesu montażu, w celu jego ułatwienia i zapewnienia oszczędności przy produkcji znajdują się jeszcze przede wszystkim złącza.

Rozważając niezawodną transmisję sygnałów, danych, czy zasilania pomiędzy urządzeniem a światem zewnętrznym, najczęściej myśli się o terminalach przyłączeniowych lub połączeniu gniazdo-wtyk. Praktycznie każda powszechnie stosowana technika montażu złączy na PCB tworzy ich trwałe scalenie z płytką. Jedynym wyjątkiem są złącza krawędziowe - nasuwane na bok laminatu, gdzie elementy stykowe wtyku łączyły się z odpowiednio przygotowanymi zakończeniami ścieżek miedzianych.

Co to jest SKEDD?

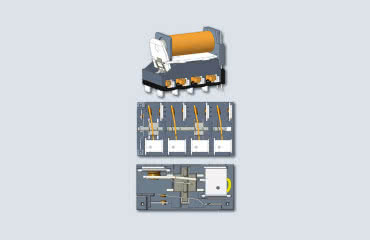

Rys. 2. Ryglowanie jest konieczne nie tylko w przypadku aplikacji narażonych na wibracje, zabezpiecza także złącze przed odłączeniem poprzez przypadkowe szarpnięcie przewodami

SKEDD stwarza niedostępną do tej pory możliwość umieszczania przyłącza przewodów w praktycznie dowolnym miejscu na PCB bez konieczności montażu jakiegokolwiek gniazda - wpina się je ręcznie wprost w odpowiednio zaprojektowane otwory na PCB. To spora zmiana bo do tej pory wymienione złącza do bezpośredniego podłączania przewodów można było umieszczać wyłącznie na krawędziach płytki, co często ograniczało swobodę ich stosowania.

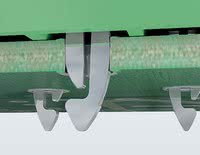

Geometria styków przyłącza stanowi w pewnym sensie rozwinięcie techniki montażu wciskanego prasą. Strefa styku z PCB wykonana jest w postaci dwóch lekko wygiętych na zewnątrz sprężynujących części. Odpowiedni kształt pozwala im idealnie dostosować się do otworów w laminacie. Po wepchnięciu styków w otwory, powstałe na nich naprężenia dbają o właściwy kontakt mechaniczny i elektryczny ze ściankami metalizowanych przelotek. Taka konstrukcja nie stawia żadnych nietypowych wymagań odnośnie PCB, gdyż metalizowane otwory przelotowe to od dawna standard w elektronice.

Możliwość operowania elementem wyłącznie za pomocą dłoni, bez konieczności użycia jakiegokolwiek narzędzia znacząco upraszcza nie tylko proces montażu czy okablowania, ale także ewentualnego serwisu. Całe złącze, bez konieczności wypinania poszczególnych przewodów, można zdjąć z płytki, a następnie ponownie wpiąć w tą samą po naprawie lub w nową/wymienioną sztukę.

W przypadku standardowych lutowanych terminali - należałoby odłączać pojedyncze przewody, co zabiera czas oraz dokłada ryzyko pomyłki przy ponownym podłączaniu. Dla terminali wciskanych prasą, demontaż wymaga odpowiedniej matrycy oraz stempla do wyciśnięcia złącza z PCB, czyli potrzebne jest wręcz odpowiednio przygotowane stanowisko pracy. Klasyczne połączenie gniazdo-wtyk wymaga znowu wcześniejszego zamocowania gniazda (koszt/dodatkowa operacja podczas produkcji jak i cena gniazda).

Sam proces produkcyjny także bywa istotny. Dzięki możliwości nowej technologii, w wielu przypadkach można zrezygnować zupełnie z kolejnego po SMD etapu montażu. Oprócz oczywistych oszczędności, z racji występowania na płytce szczególnych komponentów, warto unikać dodatkowego oddziaływania temperaturą - wyklucza to np. następny etap lutowania na fali zmuszając do kosztownego i długiego procesu lutowania ręcznego lub selektywnego. Omawiane złącza idealnie sprawdzą się w tego typu aplikacjach.

Dodatkowo, dzięki możliwości rezygnacji z uzbrojenia maszyn w akcesoria niezbędne do automatycznego montażu złącza, wolne miejsce można wykorzystać na inne komponenty. W szczególnych przypadkach wręcz można się pozbyć konieczności częściowego przezbrajania maszyn przy uruchamianiu po sobie produkcji dwóch różnych płytek.

Większa uniwersalność

Rys. 3. Złącze SDC 2,5 firmy Phoenix Contact nie tylko łatwo montuje się na PCB, ale dzięki przyłączu Push-in równie prosto okablowuje

SKEDD ułatwia także tworzenie bardziej uniwersalnych wersji urządzeń. Tańsze komponenty pomimo ich niewykorzystania w danym wariancie i tak może opłacić się zamontować, bo czasem warto wyprodukować większą liczbę jednego wariantu niż kilka mniejszych.

Przyłącza przewodów należą do jednych z droższych elementów, jeśli więc wymagają konkretnego obłożenia muszą być, albo zamontowane od razu, albo nadmiarowo. Stosując omawiane złącza unika się tego problemu. Dowolną ich konfigurację można zamontować już po wyprodukowaniu PCB.

Nowe złącze serii SDC 2.5, jako pierwsze w ofercie firmy Phoenix Contact z serii elementów z przyłączem Skedd, dostępne jest w rastrze 5 mm i ma od 1 do 16 pinów. Nominalne parametry elektryczne to 12 A i 320 V. Samo przyłącze przewodów zrealizowano w technologii Push-in, z dodatkowym przyciskiem służącym do zwalniania przewodu.

Akceptują przekroje od 0,2 do 2,5mm² i mają dodatkowe miejsce na sondę pobierczą umożliwiającą pomiar napięcia bez rozłączania połączenia. Wtyk ma skuteczne zabezpieczenie przed rozłączeniem - po jego obu stronach wykonane są nity rozpierane wsuwanymi bolcami.

Dostosowane są do PCB o grubości 1,6 mm, które są najczęściej stosowanym standardem. Demontaż takiego złącza jest banalny - wystarczy zwolnić blokadę nitów i po prostu odczepić całość od płytki. Taki typ połączenia zapewnia trwałość do 25 cykli łączeniowych.

Piotr Andrzejewski

Phoenix Contact

www.phoenixcontact.pl