Pokrycia pól lutowniczych obwodów drukowanych

| TechnikaObszary mozaik obwodów drukowanych niezakryte maską antylutowniczą są najczęściej polami kontaktowymi (pads) przeznaczonymi dla wyprowadzeń elementów SMD lub otworami metalizowanymi (plated holes), przelotkami (vias) bądź szczelinami metalizowanymi (plated slots), w których montuje się elementy przewlekane lub umieszcza kołki i śruby wykorzystywane do zamocowania obwodu w urządzeniu. Powierzchnie pól kontaktowych pokrywane są dodatkową warstwą przede wszystkim w celu wyeliminowania utleniania wyeksponowanej warstwy miedzianej, które wizualnie objawia się jej matowieniem i czernieniem. Nakładanie warstwy zabezpieczającej, określanej dalej jako pokrycie, ze względu na szybkie utlenianie miedzi ma miejsce jeszcze w trakcie produkcji obwodów, po etapie nakładania maski antylutowniczej.

Idealne pokrycie powinno charakteryzować się m.in.: możliwie płaską i równomierną powierzchnią oraz doskonałą lutownością przez możliwie długi okres po produkcji obwodów. Takie pokrycie nie wymaga specjalnego traktowania na etapie montażu, a jego nakładanie jest nieskomplikowanym oraz możliwie szybkim i tanim procesem technologicznym niewymagającym stosowania szkodliwych substancji chemicznych.

W dalszej części artykułu przedstawione zostaną i porównane typowe organiczne oraz metaliczne pokrycia wykorzystywane najczęściej w procesie produkcji obwodów drukowanych.

Funkcje pokrycia

Pokrywanie odmaskowanych obszarów miedzi jest konieczne z kilku powodów. Jak już wspomniano podstawowym zadaniem jest zatrzymanie utleniania folii miedzianej mozaik na wszystkich etapach życia obwodów: produkcji, montażu oraz eksploatacji w gotowym urządzeniu. Właściwe zabezpieczenie mozaik przed działaniem, niekiedy agresywnych, czynników środowiskowych ma zasadniczy wpływ na trwałość i niezawodność obwodu, a przez to całego urządzenia.

Innym celem stosowania pokrycia padów jest zapewnienie korzystnych warunków tworzenia trwałych i pewnych połączeń elektrycznych pomiędzy elementami elektronicznymi i mozaikami. Z tego powodu od pokrycia oczekuje się maksymalnie płaskiej powierzchni pól kontaktowych, co jest kluczowe podczas montażu układów SMD, szczególnie o gęstym rastrze wyprowadzeń, np. BGA. Ponadto pokrycie powinno zapewniać możliwie najlepszą zwilżalność stopu lutowniczego na etapie lutowania, a więc powinno być wolne od zanieczyszczeń chemicznych.

Dobre pokrycie powinno charakteryzować się także wysoką trwałością, ponieważ jest ono głównym parametrem warunkującym dopuszczalny okres magazynowania obwodów przed montażem. W zależności od rodzaju pokrycia czas magazynowania wynosi najczęściej od 6 miesięcy do ponad roku.

Systematyka i parametry pokryć

W tabeli 1 przedstawiono systematykę najbardziej popularnych pokryć pól kontaktowych obwodów drukowanych z podziałem na organiczne i metaliczne oraz liczbę warstw. Pokrycia wymienione w tabeli są poniżej szerzej omówione.

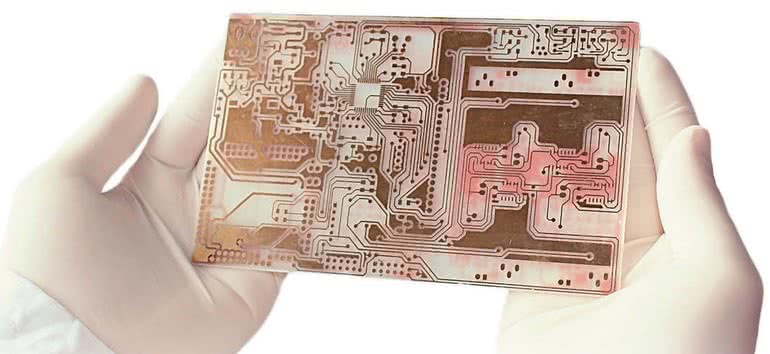

OSP

Organiczne pokrycie OSP (rys. 1) jest najtańszym z wymienionych i jednocześnie najbardziej przyjaznym środowisku. Bazuje ono na organicznych związkach azoli (benzimidazol, benzotriazol, imidazol) i charakteryzuje się wysoką płaskością, dzięki czemu jest stosowane w obwodach z układami o gęstym układzie wyprowadzeń (BGA, QFP).

Warstwa pokrycia ma grubość ok. 0,2 µm i jest podatna na zarysowania, które mogą stać się później ogniskami utleniania miedzi. Z tego powodu obwody z powłoką OSP wymagają szczególnie delikatnego obchodzenia się w produkcji po etapie nałożenia pokrycia oraz później podczas montażu elementów. Dopuszczalny okres magazynowania wynosi co najwyżej 6 miesięcy.

Innym ograniczeniem jest brak możliwości testowania elektrycznego. Z jednej strony sondy pomiarowe testerów uszkadzałyby warstwę pokrycia, a z drugiej strony pokrycie będące izolatorem utrudniałoby uzyskanie prawidłowego kontaktu elektrycznego.

Cienka warstwa powłoki ogranicza liczbę cykli lutowania do maksymalnie 3, a czas pomiędzy cyklami powinien być jak najkrótszy (8-12 godzin). Lutowność padów z każdym cyklem degraduje się. Kolejnym mankamentem pokrycia OSP jest bardzo utrudniona kontrola poprawności i grubości nakładanej powłoki.

Przy projektowaniu produkcji i montażu obwo dów z pokryciem OSP należy unikać stosowania maski zrywalnej (peelable mask), ponieważ zawarte w niej substancje chemiczne zwykle negatywnie wpływają na pokrycie. Należy pamiętać, że wygrzewanie obwodów z OSP przed montażem degraduje lutowność pokrycia.

Unikać należy również przelotek zatkanych jednostronnie, w których mogą gromadzić się pozostałości substancji chemicznych z powodować uszkadzanie cienkiej powłoki. Niedopuszczalne jest mycie obwodów po nałożeniu pokrycia, ze względu na możliwość jego łatwego usunięcia.

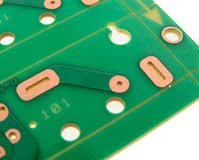

Cynowanie HASL

Cynowanie metodą HASL (fot. 2) jest najbardziej popularnym pokryciem obwodów drukowanych. Proces cynowania polega na krótkotrwałym zanurzaniu laminatów pokrytych maską antylutowniczą w płynnym stopie cyny oraz zdmuchnięciu nożami powietrznymi nadmiaru pokrycia podczas wyjmowania.

Z uwagi na dyrektywy unijne ograniczające używanie szkodliwych substancji chemicznych w urządzeniach elektronicznych, RoHS oraz WEEE, najczęściej stosowane są stopy bezołowiowe (Sn/Ag/ Cu, Sn/Cu/Co, Sn/Cu/Ge/Ni). Powłoka bezołowiowa LF HASL (Lead Free HASL) charakteryzuje się temperaturą topnienia rzędu 228°C oraz roczną trwałością po nałożeniu.

Cynowanie ołowiowe (stop SnPb) nadal jest wykorzystywane w urządzeniach, od których wymaga się bardzo wysokiej niezawodności (elektronika medyczna, sprzęt wojskowy). Jest ono dość powszechne w krajach spoza UE (USA, Rosja). Dużym walorem stopu ołowiowego jest niższa temperatura pracy (ok. 183°C), przez co obwody doznają mniejszego szoku termicznego niż dla stopu bezołowiowego.

Pokrycie to oferuje doskonałą lutowność i najwyższą trwałość oraz maksymalny okres przechowywania obwodów po produkcji rzędu 2-3 lat. Magazynowanie obwodów z pokryciem LF HASL jest krótsze i nie powinno przekraczać roku. Stosowanie maski zrywalnej oraz wygrzewania przed montażem pozostaje bez wpływu na trwałość oraz lutowność pokrycia.

Wadami pokrycia HASL są: nierównomierność grubości powłoki (1÷40 µm), zjawisko mostkowania się blisko położonych padów oraz zamykanie kulkami cyny przelotek o niewielkich średnicach, szczególnie zakrytych z drugiej strony maską antylutowniczą. Wymienione cechy przekreślają wykorzystanie tego pokrycia do obwodów HDI.

Innym mankamentem jest szok termiczny obwodów podczas procesu cynowania, który może wywoływać wichrowanie cienkich laminatów (poniżej 0,5 mm). Ogranicza on także liczbę cykli lutowania podczas montażu dla laminatu o standardowym TG 130°C do dwóch razy.

Należy unikać stosowania pokrycia HASL w obwodach z metalizowanymi krawędziami, szczególnie na cienkim laminacie (<1 mm) oraz o grubości przekraczającej 2 mm, dla którego występuje znaczące puchnięcie w osi Z. Powstają wówczas na tyle silne naprężenia działające na metalizowane ścianki krawędzi, że mogą one zostać oderwane od laminatu.

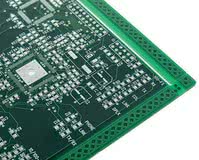

Cynowanie chemiczne

W odróżnieniu od pokrycia HASL cynowanie chemiczne (fot. 3) pozwala uzyskać idealnie gładką powierzchnie bezołowiowej cyny o dobrej lutowności i równomiernej grubości ok. 1 µm. Pokrycie to dobrze penetruje wnętrza otworów metalizowanych, przez co jest zalecane w obwodach z gniazdami montowanymi techniką na wcisk (pressfit). Cynowanie chemiczne stosowane jest w obwodach, które z określonych względów muszą być cynowane, ale pokrycia nie można nałożyć metodą HASL z uwagi na jej ograniczenia.

Pokrycie to jest bardzo wrażliwe i wymaga delikatnego obchodzenia się oraz przechowywania w ściśle określonych warunkach temperatury i wilgotności przez okres do 6 miesięcy.

Jakiekolwiek mycie obwodów z cyną chemiczną przed oraz pomiędzy kolejnymi etapami lutowania uszkadza powierzchnię, obniżając lutowność. Podobnie jak dla OSP, niedopuszczalne jest wygrzewanie obwodów przed procesem montażu oraz używanie maski zrywalnej. Zaleca się ograniczenie cykli lutowania do maksymalnie dwóch.

W procesie technologicznym występują agresywne substancje chemiczne, które mogą wpływać negatywnie na same obwody oraz na otoczenie (m.in. rakotwórczy tiomocznik). Przy projektowaniu obwodów z cynowaniem chemicznym należy unikać przelotek zatykanych jednostronnie z podobnych względów jak dla OSP. Nie należy umieszczać otworów położonych blisko padów SMD, w których agresywne substancje mogą zostać uwięzione i w efekcie znacznie pogarszać lutowność oraz wywoływać korozję metalizacji w przelotkach.

Używana w procesie agresywna chemia działa niekorzystnie także na maskę antylutowniczą. Z tego powodu minimalna szerokość przewężenia maski pomiędzy padami SMD (soldermask bridges) musi wynosić co najmniej 5 milsów. Dla porównania dla pokrycia OSP możliwe jest zmniejszenie wartości parametru nawet do 3 milsów.

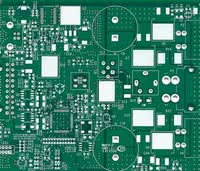

Srebrzenie chemiczne

Pokrycie to wyróżnia się gładką i równomierną powierzchnią o grubości 0,2÷0,4 µm, co predestynuje je do zastosowań w obwodach z elementami SMD o gęstym rastrze wyprowadzeń. Srebrzenie chemiczne (fot. 4) jest bardzo często wykorzystywanym pokryciem w obwodach układów w.cz. Proces nakładania jest prostszy niż dla cynowania chemicznego i nie wymaga stosowania agresywnych i szkodliwych związków chemicznych. Pokrycie jest zgodne z dyrektywą RoHS.

Warstwa srebra jest wrażliwa na siarkę i jej związki zawarte w powietrzu, które wywołują matowienie i w efekcie obniżenie lutowności. Aby przeciwdziałać temu niekorzystnemu zjawisku, stosuje się szczelne, próżniowe pakowanie obwodów po produkcji, które zapewnia maksymalny okres magazynowania do roku.

Montaż obwodów powinien być przeprowadzany możliwie najszybciej po ich rozpakowaniu. Podobnie jak dla OSP największy interwał czasu pomiędzy kolejnymi cyklami lutowania podczas montażu jest ograniczony do 8-12 godzin, z powodu matowienia powierzchni. Wygrzewanie obwodów przed montażem może obniżać lutowność. Niekiedy w celu ochronnym na obwody srebrzone chemicznie nakładane jest dodatkowo tymczasowe pokrycie OSP, które jest zmywane po wygrzewaniu.

Podczas projektowania wykonania obwodów srebrzonych chemicznie należy wystrzegać się stosowania przelotek zatykanych jednostronnie, ze względów analogicznych do tych dla cynowania chemicznego. Unikać należy również używania maski zrywalnej, gdyż może ona intensyfikować proces matowienia powierzchni srebra.

Złocenie chemiczne

Popularność złocenia chemicznego (fot. 5), określanego także jako "miękkie złoto", dorównuje cynowaniu metodą HASL. Pokrycie to jest zgodne z dyrektywą RoHS i składa się z dwóch warstw metalicznych. Pierwszą warstwą o grubości 3÷6 µm jest nikiel nakładany chemicznie bezpośrednio na odmaskowane powierzchnie miedzianej mozaiki, w wyniku czego warstwa niklu staje się powierzchnią, do której będzie przylegało lutowie.

Nikiel ma korzystny wpływ na otwory metalizowane, w tym przelotki, ponieważ dobrze penetruje ich wnętrza i osadzając się w nich, wzmacnia metalizację. Jednakże warstwa niklu nie powinna być grubsza od 1/3 grubości miedzi galwanicznej, z uwagi na zagrożenie powstawania mikropęknięć metalizacji.

Na warstwę niklu nakładana jest chemicznie cienka warstwa złota (0,05÷0,12 µm), której zasadniczym zadaniem jest ochrona niklu przed utlenianiem. Warstwa złota zapewnia dobre zwilżenie podczas lutowania oraz ma niską rezystancję styku, przez co jest wykorzystywana jako wykończenie styków przycisków membranowych klawiatur.

Nałożona powłoka umożliwia magazynowanie obwodów przed montażem do roku. Dla pokrycia nie występują ograniczenia dla wygrzewania obwodów przed montażem oraz używania maski zrywalnej, a prawidłowo wykonana powłoka nie matowieje oraz nie zmienia barwy.

Złocenie chemiczne ma kilka istotnych wad. Używany w procesie nikiel chemiczny ma gorszą lutowność niż miedź. Ponadto może występować niekorzystnie zjawisko czernienia padów (black pads), pojawiające się najczęściej na drobnych padach układów BGA, powodowane nadmierną obecnością fosforu. Pokrycie to nie powinno być używane w układach mikrofalowych ze względu na niekorzystne własności dla sygnałów w.cz.

Proces złocenia chemicznego jest złożony, długotrwały i kosztowny. Wymaga stałego monitorowania i regulowania parametrów kąpieli. W procesie technologicznym wykorzystywany jest cyjanozłocin potasu oraz obecne są chlorek i siarczan niklu będące substancjami szkodliwymi dla zdrowia. Kąpiel złocąca działa agresywnie na maskę antylutowniczą.

Nie jest ona tak agresywna jak kąpiel cynowania chemicznego, ale może osłabiać lutowność padów, szczególnie takich, w których umieszczone są przelotki zatkane jednostronnie. Uwięzione w otworach resztki kąpieli procesowych znacznie pogarszają lutowność najbliżej położonych padów oraz mogą wywoływać korozję metalizacji przelotek. Dlatego podczas projektowania obwodów z pokryciem ENIG należy przestrzegać analogicznych zasad jak dla cynowania chemicznego.

Złocenie galwaniczne

Twarde złoto, podobnie jak ENIG, jest pokryciem dwuwarstwowym, w którym pierwszą warstwę stanowi galwaniczny nikiel ( 3 ÷6 µm). Następnie na nikiel nakładana jest galwanicznie warstwa złota o grubości proporcjonalnej do czasu trwania procesu galwanizacji. Dzięki temu możliwe jest uzyskanie warstwy złota o szerokim zakresie grubości - od 0,3 do ponad 3,0 µm. Dopuszczalny czas magazynowania obwodów złoconych galwanicznie wynosi co najmniej rok.

Złocenie galwaniczne, o typowej grubość 1÷2 µm, jest najczęściej wykorzystywane do pokrycia pól kontaktowych złączy krawędziowych pakietów i pól stykowych przełączników (fot. 6), gdzie dzięki wysokiej twardości i odporności na ścieranie (domieszkowanie m.in. kobaltem) gwarantuje pewny kontakt przez długi okres.

Twarde złoto jest najczęściej drugim dodatkowym pokryciem nakładanym selektywnie na pola stykowe, ponieważ nie jest możliwe lutowanie warstwy złota o grubości ponad 0,3 µm. Podstawowy pokryciem dla tego typu obwodów jest najczęściej ENIG. Podczas projektowania obwodów złoconych galwanicznie, z uwagi na konieczność zapewnienia przepływu prądu przez złocone powierzchnie, w projekcie należy przewidzieć zastosowanie odpowiednich ścieżek zasilających (bus bars).

Proces złocenia galwanicznego jest najdroższym i najbardziej czasochłonnym z omawianych pokryć. Choć samo pokrycie spełnia dyrektywę RoHS, to w procesie technologicznym wykorzystywane są toksyczne substancje, analogiczne do ENIG: cyjanozłocin potasu oraz chlorek i siarczan niklu.

Podsumowanie

W artykule przedstawiono funkcje oraz rodzaje najbardziej popularnych pokryć pól kontaktowych obwodów drukowanych. Najistotniejsze parametry i cechy charakterystyczne omówionych pokryć przedstawiono w tabeli 2. Podane informacje mogą być pomocne dla inżyniera projektanta przy wyborze optymalnego pokrycia do konkretnych zastosowań.

Dla większości zastosowań najkorzystniejszym pokryciem obwodów drukowanych jest cynowanie LF HASL charakteryzujące się bardzo dobrą lutownością, dużą trwałością oraz niskim kosztem. Jedynymi jego ograniczeniami jest nierównomierna grubość pokrycia, brak możliwości pocynowania padów SMD o niewielkich rozmiarach oraz możliwość mostkowania się blisko położonych padów. W celu zwiększenia liczby cykli lutowania przy pokryciu HASL można zastosować laminat o TG 180°C.

Dla bardziej upakowanych obwodów drukowanych, które ze względu na małe i gęsto rozmieszczone pady elementów SMD nie mogą być cynowane metodą HASL, optymalnym pokryciem będzie złocenie chemiczne. Pokrycie to ma gładką powierzchnię o równomiernej grubości, dobrą lutowność oraz wysoką trwałość. Złocenie chemiczne nie nakłada ograniczeń dla montażu obwodów, tak jak pokrycia OSP oraz cynowanie i srebrzenie chemiczne. Możliwe jest stosowanie maski zrywalnej, wygrzewanie obwodów oraz wielu cykli lutowania.

Dr inż. Dariusz Załęski

Koordynator Technicznego Wsparcia Sprzedaży

TS PCB Techno-Service S.A.

www.pcb-technoservice.eu