OLED i e-papier w natarciu

| TechnikaAktualnie dwie technologie, plazmowa i LCD, odgrywają główną rolę w produkcji wyświetlaczy oraz ekranów TV. Mimo to ciągle pojawiają się nowe rozwiązania, które z pewnością za jakiś czas zajmą miejsce dotychczasowych liderów. Przykładem jest technologia produkcji wyświetlaczy oparta o organiczne diody OLED. Inną, stosunkowo niedawno powstałą technologią, jest tzw. papier elektroniczny. Jak dotychczas rozwiązania te z powodzeniem wkroczyły na rynek urządzeń przenośnych. Nie jest jednak wykluczone, że niedługo obszar ich wykorzystania znacznie się powiększy.

Na japońskiej wystawie Display zaprezentowano najnowsze osiągnięcia techniczne m.in. w zakresie wymienianych technologii. Trzy firmy: E Ink, Fujitsu i Bridgestone, przedstawiły dokonania w zakresie technologii wyświetlaczy opartych o e-papier. Z kolei Sony zaprezentowała prototyp wyświetlacza OLED o grubości 0,3mm. Jest to nowa wersja dotychczasowego produktu tej firmy, 1,4-milimetrowego wyświetlacza OLED, który został zaprojektowany z myślą o ekranach telewizyjnych XEL-1. XEL-1 był pierwszym odbiornikiem TV z ekranem wykonanym w technologii OLED.

Sprzedaż tych odbiorników rozpoczęto rok temu. Uznano to za początek nowej ery na rynku płaskich paneli telewizyjnych, zdominowanych do tej pory głównie przez ekrany plazmowe i ciekłokrystaliczne. XEL-1 to 11-calowy odbiornik o grubości 3mm i rozdzielczości 960×450. W tym roku na wystawie Display Sony przedstawiło także prototyp 27-calowego ekranu TV z możliwością wyświetlania w jakości HD 1920×1080.

Technologia OLED i e-papier to najpoważniejsi kandydaci do zawojowania rynku wyświetlaczy i ekranów TV. W przypadku OLED konstruktorzy muszą rozwiązać szereg problemów, zanim w pełni zaadaptują tę technologię pod kątem zastosowania w odbiornikach TV. Warto pokrótce scharakteryzować oba rozwiązania, aby zrozumieć, co sprawia, że są one tak popularne i z czego wynikają ewentualne trudności konstrukcyjne.

Historia e-papieru

Papier elektroniczny został wymyślony ponad 30 lat temu. E-papier składa się z dwóch części. Podstawą jest tzw. elektroniczny atrament, czasem określany jako "frontplane". Drugim elementem jest układ elektroniczny, niezbędny do wygenerowania tekstu, tzw. backplane. Na przestrzeni lat, które upłynęły od stworzenia prototypu e-papieru, technologia ta przeszła wiele zmian.

Mimo to, w większości konstrukcji e-papier jest bistabilny. Oznacza to, że nawet jeżeli zasilanie jest odłączone, to zawartość ekranu jest podtrzymywana. Zasilanie jest konieczne jedynie w przypadku zmiany wyświetlanego obrazu. W związku z tym wykorzystanie technologii e-papieru jest dobrym rozwiązaniem w przypadku aplikacji wymagających wyświetlaczy z bardzo niskim poborem mocy.

Za twórcę technologii e-papieru uważa się Nicka Sheridona z firmy Xerox. Zaprojektował on tzw. gyricon. Projekt ten bazował na cienkim i elastycznym plastikowym arkuszu, zawierającym warstwę drobnych, plastikowych kulek, z których każda była zamknięta w osłonie wypełnionej olejem. Dzięki temu kulki mogły obracać się swobodnie w obrębie arkusza.

Każda z połówek kulki miała inny kolor i ładunek o przeciwnym znaku. Wzór na powierzchni e-papieru powstawał w wyniku przyłożenia pola elektrycznego, które powodowało obrót kulek. Metoda ta, nazywana "bichromal frontplane", miała wiele ograniczeń. Możliwe było uzyskanie jedynie obrazu dwukolorowego, który na dodatek charakteryzował się niską rozdzielczością i małą jaskrawością. Od tego czasu rozwinięto szereg innych rozwiązań.

Technologie produkcji

Jedną z możliwości produkcji e-papieru jest technologia zapoczątkowana w E Ink Corporation, tzw. electrophoretic frontplane (EP). Warstwa e-papieru w tym przypadku składa się z milionów drobnych mikrokapsułek o średnicy około 100 mikrometrów. Każda kapsułka jest wypełniona przezroczystym płynem, w którym znajdują się dodatnio naładowane białe cząstki i czarne, o przeciwnym znaku. W zależności od przyłożonego pola elektrycznego białe lub czarne cząstki przesuwają się wewnątrz kapsułek w "górę" lub opadają na dno, tworząc białe lub czarne kropki.

Metoda ta, w porównaniu do technologii produkcji gyriconu, przynosi znacznie lepsze rezultaty, a otrzymany obraz charakteryzuje się większą jaskrawością i rozdzielczością. Jednak również w tym przypadku obraz pozostaje monochromatyczny. W celu uzyskania możliwości wyświetlania w kolorze firma E Ink rozpoczęła współpracę z producentami kolorowych filtrów.

Inna wadą metody "electrophoretic frontplane" jest stosunkowo długi czas reakcji, który sprawia, że wyświetlacze wykonane w tej technologii nie nadają się do wyświetlania wideo. Przyczyną takiego stanu jest zbyt długi czas potrzebny na przemieszczenie drobin wewnątrz kapsułek, który powoduje, że kolejne obrazy powstają dosyć wolno. Dodatkowo sprzyja to powstawaniu efektu migotania.

Aktualnie Bridgestone pracuje nad rozwinięciem technologii wyświetlaczy EP, w kierunku techniki określanej skrótem QR-LPD (Quick Response Liquid Powder Display). QR-LPD opiera się na tzw. elektropłynnym proszku (electroliquid powder), który jest materiałem na pograniczu cieczy i sproszkowanej substancji stałej. Składa się on z dodatnio naładowanych czarnych cząstek i ujemnych cząstek białych. Elektropłynny proszek, który ma formę zawiesiny, jest bardzo czuły elektrycznie, co wpływa na szybki czas reakcji (0,2ms).

Całkowicie inne podejście w produkcji e-papieru jest prezentowane w metodzie pod nazwą "cholesteric liquid crystal (ChLCD)", rozwijanej m.in. przez takie firmy jak IBM, Philips, HP oraz Fujitsu. W technologii tej wykorzystywane są ciekłe kryształy cholesteryczne, które charakteryzuje specyficzny sposób uporządkowania molekuł.

Wiele przemawia za tym, że technologia ChLCD będzie w najbliższym czasie dominować wśród metod produkcji e-papieru. Wynika to stąd, że papier elektroniczny wykonany w tej technologii charakteryzuje się elastycznością, odpornością na zginanie, grubością poniżej 1mm i bistabilną naturą, co wiąże się z niewielkim poborem mocy jedynie w przypadku zmiany wyświetlanego obrazu. Inne cechy to wysoki kontrast, jasność, wysoka rozdzielczość, żywe kolory i krótki czasu reakcji, wystarczający do wyświetlania animacji. Na Display 2008 firma Fujitsu przedstawiła e-papier w postaci wielokolorowego wyświetlacza ChLCD, który został wykorzystany w palmtopie z kolorowym, 8-calowym ekranem o rozdzielczości 1024×768.

OLED na przykładzie P-OLED

Technologia P-OLED (polimer OLED) bazuje na wykorzystaniu organicznych polimerów, które pobudzone elektrycznie emitują światło. Wyświetlacze P-OLED stanowią odmianę technologii OLED, obejmującej także wyświetlacze w technice SMOLED (small molecule OLED). Wynalezienie (w 1989 roku) technologii P-OLED miało decydujący wpływ na obecny rynek wyświetlaczy. Wówczas, w Cavendish Laboratory na uniwersytecie w Cambridge, odkryto, że organiczne LED-y mogą być wytwarzane przy użyciu polimerów.

Pierwsze organiczne diody, zielono-żółte OLED-y oparte na warstwie PPV (polifenylenowinylen) umieszczonej pomiędzy dwoma elektrodami, charakteryzowały się niską sprawnością. Szybko jednak zorientowano się, jak wielkie może być komercyjne wykorzystanie tej technologii, zwłaszcza w produkcji wyświetlaczy.

O przewadze OLED nad dotychczas najbardziej rozpowszechnioną technologią LCD zdecydowało to, że P-OLED same w sobie stanowią źródło światła. W przeciwieństwie do LCD, w tym przypadku nie ma konieczności stosowania dodatkowych elementów, takich jak podświetlenie i filtry. Technologia P-OLED jest bardziej wydajna energetycznie i nadaje się do produkcji bardzo cienkich wyświetlaczy.

Od momentu wynalezienia tej technologii prowadzone prace badawcze dotyczyły przede wszystkich rozwoju metod produkcji wyświetlaczy OLED świecących w różnych kolorach (czerwonym, zielonym i niebieskim). Nacisk był kładziony głównie na uzyskanie materiałów o większej sprawności, stabilności oraz umożliwieniu ich integracji w aplikacjach FPD monochromatycznych aplikacji znajduje się w zasięgu technologii P-OLED i takie wyświetlacze są dostępne. Kolorowe wyświetlacze zazwyczaj wykorzystują trzy sąsiednie piksele emitujące światło w kolorach RGB.

Szybki postęp w zakresie "kolorowych polimerów" wpływa na stale rosnący zakres aplikacji wykorzystujących kolorowe wyświetlacze OLED.

Jak działa P-OLED

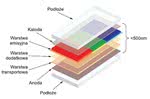

Amorficzna powłoka polimeru jest umieszczana pomiędzy dwoma elektrodami, anodą i katodą, umieszczonymi na przezroczystym podłożu. W związku z przepływem prądu przez warstwę polimeru zachodzi rekombinacja elektronów i dziur, w wyniku której następuje emisja promieniowania w zakresie światła widzialnego. W technologii P-OLED można także uzyskać emisję poza zakresem widzialnym. Długość fali emitowanego promieniowania zależy od przerwy energetycznej charakterystycznej dla zastosowanego polimeru.

Całkowita grubość wszystkich powłok w wyświetlaczu P-OLED może być mniejsza niż 500 nm. Pociąga to za sobą jedną z głównych cech charakterystycznych wyświetlaczy OLED, czyli możliwość produkcji bardzo cienkich ekranów. Grubość wyświetlacza w tym przypadku jest uwarunkowana przede wszystkim przez grubość podłoża, zazwyczaj szklanego, które formuje warstwę dolną i górną całej struktury.

Struktura wyświetlacza P-OLED jest prosta i składa się z kilku warstw. Pierwszą powłoką, naniesioną na szklane podłoże, jest zazwyczaj tlenek cynowo-indowy (ITO). Tworzy on przezroczystą warstwę przewodzącą – anodę. Następnie występuje warstwa przewodzącego polimeru, której zadaniem jest transport nośników do kolejnej warstwy aktywnej, odpowiedzialnej za emisję promieniowania. Pomiędzy tymi dwoma warstwami jest czasem wprowadzana dodatkowa cienka warstwa organicznego materiału, której celem jest zwiększenie sprawności i wydłużenie czasu pracy wyświetlacza. Ostatnią warstwę stanowi metalowa powłoka, pełniąca rolę katody.

Cechy i inne zastosowania OLED

Technologia OLED ma kilka zalet, które w znaczący sposób odróżniają ją od innych rozwiązań stosowanych w produkcji wyświetlaczy. Jedną z nich jest względnie prosty proces produkcji. W porównaniu do konkurencyjnych technologii wytwarzania wyświetlaczy, struktura P-OLED jest stosunkowo prosta. Możliwość rozpuszczania aktywnych materiałów (warstwa transportowa, emisyjna) w rozpuszczalniku pozwala uzyskać formę "atramentu", który można nanosić na różne podłoża.

Aktualnie istnieje kilka metod wytwarzania wyświetlaczy OLED. Jednak za najbardziej efektywną pod względem kosztów jest uważana technologia "inkjet printing". Jest to metoda podobna do technologii używanej w drukarkach, z tą różnicą że zamiast atramentu głowica nanosi na podłoże materiał organiczny. Obecnie jednak wyświetlacze oparte na technologii OLED są dosyć drogie w produkcji. Jest to spowodowane przede wszystkim względnie małą wydajnością produkcji.

Jak dotychczas wyświetlacze OLED miały jedną, zasadniczą wadę, a mianowicie czas życia materiałów organicznych był zdecydowanie za krótki. Czas pracy ekranów LCD jest szacowany typowo na 50 tys. godzin. Dla porównania wyświetlacze OLED mogą pracować zazwyczaj około 5 tys. godzin, co przy założeniu pracy ciągłej umożliwia działanie przez czas krótszy niż rok. Ostatnie osiągnięcia w tym zakresie wydłużyły jednak czas pracy do 20 tys. godzin, a nawet więcej w zależności od jasności.

Głównym zastosowaniem technologii OLED są wyświetlacze, chociaż prawdopodobnie w przyszłości będzie można ją wykorzystać także w systemach oświetleniowych. Firmy angażują się w rozwój nowych technologii tego rodzaju, czego przykładem może być firma Kaneka, która współpracując z uniwersytetem w Osace rozpoczęła badania nad oświetleniem OLED i organicznymi cienkowarstwowymi ogniwami słonecznymi.

Warto wymienić kilka cech technologii diod organicznych OLED, które wpływają na ich potencjalne zastosowanie w urządzeniach oświetleniowych. Supercienkie warstwy oraz niewielka masa są oczywistą zaletą w rozwiązaniach wykorzystywanych na przykład w automatyce i w lotnictwie. Organiczne materiały elektroluminescencyjne pozwalają uzyskać wydajność świetlną rzędu 50 lm/W. Do 2010 roku będzie prawdopodobnie możliwe osiągnięcie 100 lm/W.

Problemy i perspektywy OLED w TV

Mimo postępu w produkcji wyświetlaczy organicznych problemem pozostaje zastosowanie tej technologii w panelach o dużych rozmiarach.

Kolorowe wyświetlacze powstają przez umieszczenie obok siebie warstw czerwonych, zielonych i niebieskich pikseli. W sterowaniu pikselami wyróżnia się podejście pasywne lub aktywne. Wyświetlacze oparte o technologię OLED mogą pracować zarówno w strukturze matrycy pasywnej, jak i aktywnej.

W systemach z matrycą pasywną każdy wiersz i kolumna są sterowane oddzielnie. Matryca jest skanowana, aby w razie potrzeby umożliwić uaktywnienie każdego piksela. Wraz ze wzrostem prądu wymaganego do rozświetlenia pojedynczego piksela (w przypadku wyświetlaczy o wyższej jasności) i w wypadku większych ekranów proces skanowania staje się bardziej skomplikowany. Jest to główna przyczyna, dla której matryce pasywne są przede wszystkim wykorzystywane w wyświetlaczach o niewielkich rozmiarach.

W wyświetlaczach z matrycą aktywną problem ze sprawnym adresowaniem poszczególnych pikseli udało się rozwiązać. W tym celu wykorzystano tranzystory TFT sterujące każdym pikselem indywidualnie. Dzięki temu wymagany jest mniejszy prąd, niezbędny do wysterowania tranzystora. Panele OLED są w takim przypadku wytwarzane poprzez umieszczenie cienkowarstwowych tranzystorów TFT na szklanym podłożu, a następnie pokrycie szeregiem warstw organicznych.

Problemem jest jednak to, że w produkcji dużych paneli niemożliwe jest wykorzystanie tych samych technik, które są stosowane w produkcji tranzystorów TFT i powłok emisyjnych w wyświetlaczach OLED niewielkich rozmiarów.

Przykładem jest 11-calowy odbiornik TV OLED XEL-1 firmy Sony, w produkcji którego tranzystory TFT wykonano w oparciu o technologię LTPS (Low-Temperature Polysilicon Technology), a do wytworzenia warstwy organicznej wykorzystano materiały drobnocząsteczkowe (small-molecule). W przypadku większych odbiorników wyzwaniem pozostaje znalezienie optymalnego rozwiązania w zakresie nanoszenia warstw organicznych.

W XEL-1 wykorzystano powszechnie stosowaną technikę osadzania, w której metalowa maska jest umieszczana bezpośrednio pod podłożem, podczas gdy organiczne materiały parują z naczynia, w którym są stopione. W przypadku podłoży, których rozmiar przekracza pewną graniczną wartość, metalowa maska staje się odkształcona przez swoją własną masę, co skutkuje pogorszeniem rozdzielczości i innych parametrów kluczowych dla jakości obrazu.

Inne technologie

W związku z opisywanymi problemami w przypadku większego ekranu, w prototypie 27-calowego ekranu TV, konieczne było wdrożenie innych technologii. Do produkcji tranzystorów TFT wykorzystano krzem mikrokrystaliczny, a w celu uzyskania warstw organicznych zastosowano technikę LIPS (Laser-Induced Patternwise Sublimation).

Ruchliwość elektronów w krzemie mikrokrystalicznym jest nieco mniejsza niż w krzemie polikrystalicznym. Mimo to, materiał ten ma istotną zaletę. W procesie tworzenia podłoży o dużej powierzchni krzem mikrokrystaliczny wykazuje większą jednorodność w całej płaszczyźnie.

W technologii LIPS warstwa materiału organicznego jest naniesiona na całą powierzchnię szklanego podłoża za pomocą tradycyjnej metody. Następnie, przy użyciu lasera, zostają naświetlone wybrane miejsca. Ma to na celu odparowanie materiału organicznego w wyniku fototermicznej przemiany, co powoduje naniesienie go w miejsca odpowiadające poszczególnym pikselom. Nie ma w tym przypadku konieczności używania maski do uzyskania odpowiedniego wzoru. W metodzie LIPS uzyskuje się większą precyzję niż w przypadku tradycyjnie stosowanych metod, w których trudno jest uniknąć deformacji maski.

Pozytywną sprawą jest natomiast to, że większy rozmiar panelu nie wpłynie na liczbę złych pikseli. Eksperci z firmy Kodak proponują, aby problem z niedziałającymi pikselami rozwiązywać, stosując połączenie białych materiałów organicznych elektroluminescencyjnych i kolorowego filtru. Ich zdaniem luminescencja poprawi się dwukrotnie, jeżeli wykorzysta się biały piksel zamiast standardowego zestawu trzech pikseli reprezentujących barwy RGB.

Perspektywy dla e-papieru i ekranów OLED

Obecnie głównym zastosowaniem elektronicznego papieru pozostają urządzenia przenośne. Jak do tej pory jest on wykorzystywany przede wszystkim w telefonach komórkowych, elektronicznych czytnikach książek oraz przy tworzeniu reklam wizualnych i etykiet.

Analitycy szacują, że do 2012 roku rynek związany z technologią e-papieru będzie wart blisko 400mln dol., co będzie przede wszystkim wynikiem wzrostu wykorzystania wyświetlaczy tego typu w telefonach komórkowych i czytnikach e-booków. E-papier w technologii stworzonej w E- Ink znalazł już zastosowanie w ponad 10 mln telefonów komórkowych produkowanych przez Motorolę.

Ta sama technologia została także zastosowana w czytniku e-booków Kindle wprowadzonym na rynek rok temu przez Amazon. O perspektywach rozwoju technologii e-papieru może natomiast świadczyć na przykład panel formatu A3 (4096 kolorów) zaprezentowany na Display 2008 przez Bridgestone pod nazwą Electronic Newspaper.

Wiele dzieje się także w zakresie produkcji wyświetlaczy OLED. Do końca bieżącego roku Samsung planuje rozpocząć masową produkcję 14-calowych paneli OLED do zastosowania w laptopach. Konkurencją dla firmy może stać się Chi Mei EL, producent wyświetlaczy z Tajwanu. W pierwszej połowie 2009 roku Chi Mei EL planuje rozpocząć masową produkcję 12,1-calowych wyświetlaczy OEL do notebooków.

Wyświetlacze OLED charakteryzuje jednak szereg zalet, które sprzyjają rosnącemu zainteresowaniu producentów w zakresie wykorzystania tej technologii w produkcji ekranów telewizyjnych. Oprócz tego, że możliwe jest wytwarzanie supercienkich ekranów, ważną cechą wyświetlaczy OLED jest także duża skala barw, kontrast większy niż 10000:1, jasność ponad 1000 cd/m² oraz czas reakcji znacznie krótszy niż w przypadku ekranów LCD.

W związku z tym produkcją telewizorów z ekranami OLED zajmuje się coraz większa liczba producentów elektroniki. Jednym z nich jest Samsung, którego przedstawiciele zapowiadają, że do 2010 roku rozpoczną produkcję 40- i 42-calowych telewizorów wyposażonych w ekrany OLED. Z kolei Chi Mei EL planuje na masową skalę produkować 32-calowe panele przeznaczone do odbiorników TV już pod koniec przyszłego roku.

Monika Jaworowska