Szablony dla montażu powierzchniowego – technologia, kierunki rozwoju

| Prezentacje firmowe ArtykułyProces nadruku pasty lutowniczej metodą sitodruku jest krytyczną operacją przy montażu płytek w technologii SMT. W technologii montażu powierzchniowego, aby uzyskać właściwe połączenie podzespołów po procesie lutowania, a więc takie niepowodujące zwarć, należy na powierzchni pola lutowniczego zapewnić odpowiednią objętość pasty lutowniczej oraz właściwy jej kształt.

Z opisanych powodów, grubość szablonu oraz rozmiar jego okien mają decydujący wpływ na jakość połączenia lutowanego. Dotychczasowe badania wskazują na to, że zdolność uwalniana pasty z okien szablonu istotnie wpływa na rozpływ pasty w procesie lutowania oraz na wytrzymałość i wygląd połączeń lutowanych. Dlatego proces sitodruku z wykorzystaniem szablonów metalowych odpowiada aż za 60–70% błędów powstających w trakcie montażu płytek.

Pasta lutownicza jest przetłaczana raklą poprzez szablon na powierzchnię płytki drukowanej. Po uniesieniu (oderwaniu) szablonu od płytki drukowanej pasta pozostaje na polach lutowniczych płytki drukowanej. Dąży się do tego, aby 100% pasty lutowniczej wypełniającej otwory (apertury) w szablonie zostało osadzone na płytce. Mimo pozornej prostoty proces ten przysparza szeregu problemów technologicznych, związanych przede wszystkim ze wzrostem gęstości upakowania elementów na płytce oraz wprowadzeniem technologii bezołowiowej.

Proces uwalniania pasty z otworów szablonu jawi się więc jako krytyczny, zwłaszcza dla układów o dużej gęstości wyprowadzeń „fine pitch”: TSOP, QFP, BGA, dla elementów o rozmiarze 0201 i złączy z bardzo gęstym rastrem. Zagadnienie to jest dość złożone i związane jest tak z konstrukcją samego szablonu jak i technologią jego wykonania.

Technologia

Reguły projektowania szablonów SMT określa norma IPC 7525A. Podstawowym elementem charakteryzującym dopuszczalną wielkość otworu przy żądanej grubości szablonu jest współczynnik kształtu (Print Area Ratio = PAR) PAR=pole powierzchni prądu/pole powierzchni ścianek bocznych otworu

Według przyjętych reguł projektowania prawidłowy transfer pasty zapewnia PAR≤0,66. Znane są trzy technologie wykonywania szablonów dla technologii SMT zapewniające osiągnięcie tej wartości współczynnika:

- obustronnego trawienia chemicznego,

- wycinania laserowego,

- elektrolitycznego osadzania niklu (elektroformowanie).

Kwestia doboru grubości szablonu jest zwykle przedmiotem kompromisu dotyczącego ilości pasty na padach płytki drukowanej. Z jednej strony cienki szablon (100μm) zapewnia małą liczbę zwarć w układach „fi ne pitch”, ale zapewnia niewystarczającą ilość pasty do lutowania elementów bardziej masywnych. Zaś gruby szablon (150–200μm) zapewnia wystarczającą ilość pasty, ale skutkuje większą liczbą zwarć i w efekcie większą liczbą koniecznych poprawek.

Co prawda efekt ten można zmniejszyć przez redukcję szerokości padów w stosunku do szerokości nominalnej pola lutowniczego, ale nie zawsze to przynosi pożądane rezultaty. Dlatego w sytuacjach krytycznych stosuje się szablony stopniowane, czyli o różnej lokalnie grubości w stosunku do całego szablonu. Szablony te wykonuje się metodami cięcia laserowego z wykorzystaniem blach stalowych z pocienionymi lokalnie fragmentami (metody: chemiczna, mechaniczna, lokalne wspawanie blachy o innej grubości) lub w przypadku szablonów o fragmentach lokalnie pogrubianych (np. szablon 120μm, lokalnie 200μm) stosuje się metodę selektywnego osadzania niklu (elektroformowanie).

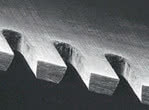

Kolejnych czynnikiem ważnym dla procesu transferu pasty na pola lutownicze płytki drukowanej jest kształt oraz gładkość ścianek otworów w szablonie. Otwory w szablonach wykonanych metodą dwustronnego trawienia chemicznego mają charakterystyczny kształt podwójnego odwróconego stożka. Powstające przewężenie w środku otworu w skuteczny sposób utrudnia uwalnianie pasty (rys. 1).

Wykonywanie szablonów

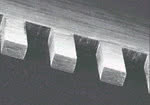

Trawienie laserowe zapewnia lekko trapezoidalny przekrój otworu wspomagający uwalnianie pasty (rys. 2). Nie można tego powiedzieć o gładkości powierzchni wewnątrz otworu, naruszonej poprzez erozyjne działanie skolimowanej wiązki laserowej. W celu wygładzenia erozyjnie rozwiniętej powierzchni stosuje się czasami proces elektropolerowania. W chwili obecnej za modelowe wręcz uważa się niklowe szablony elektroformowane.

Gładkość ścianek wewnętrznych, wierność odtworzenia otworów, mniejsze siły adhezji pasty do niklu sprawiają, że współczynnik PAR dla tych szablonów nie przekracza 0,5. Jeśli dodać do tego bardzo duża twardość niklu 680HV w stosunku do 380HV dla hartowanej stali nierdzewnej czyni to je idealnym rozwiązaniem zwłaszcza dla produkcji wielkoseryjnej złożonych płytek elektronicznych.

Szablony elektroformowane mają jednak podstawowe wady:

- koszt 3–4× większy od szablonów ciętych laserowo,

- wydłużone terminy dostaw ze względu na sam proces technologiczny,

- bardzo ograniczona liczba dostawców.

Rozwiązaniem kompromisowym i często stosowanym jest laserowe wycinanie szablonów w niklowej folii otrzymanej metodą elektroformowania. Szablony te znakomicie zdają egzamin w wielkoseryjnej produkcji płytek w technologii bezołowiowej. Poprawność nadruku pasty lutowniczej poprzez szablon może być kontrolowana za pomocą układu inspekcji pasty 2,5D zintegrowanego z sitodrukarką (np. Ekra X4, Ekra X5) Poprawność nadruku pasty można też sprawdzać w autonomicznych urządzeniach „solder paste inspection”, np. KOH Ypung.

Poza wykorzystaniem niklu, czy też stopów wysokoniklowych jak np. inwar, stosuje się dla polepszenia uwalniania pasty, naniesienie specjalnych nanopokryć na powierzchnię szablonu od strony płytki PCB oraz na wewnętrzną powierzchnię otworów szablonu. Nanopokrycia zmniejszają adhezję pasty do szablonu redukując PAR do 0,45. Poza opisanymi uwarunkowaniami technologiczno-konstrukcyjnymi produkcji szablonów, konieczność nadruku pasty na bardzo małe pola lutownicze przynosi też istotne zmiany w konstrukcji urządzeń do cięcia laserowego jak i w technologii blach stalowych.

Nowe rozwiązania urządzeń LPKF (modele G6060, G6080) z ruchomą głowicą światłowodowego lasera impulsowego YAG, dają możliwość użycia krótszych impulsów i wyższych częstości repetycji impulsów, co skutkuje mniejszą średnicą wiązki laserowej 20μm z odpowiadającym mu 4-krotnym wzrostem gęstości energii. Zmniejsza to znacznie erozyjne oddziaływanie lasera, istotnie polepszając gładkość ścianek otworów. W połączeniu z nowymi rodzajami blach o drobnoziarnistej strukturze przynosi to rezultaty zbliżone do szablonów elektroformowanych.

Jacek Tomaszewski

Semicon

www.semicon.com.pl