Kontrola płytek PCB za pomocą systemów wizyjnych

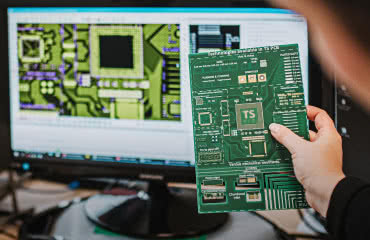

| Prezentacje firmowe PCBCoraz częściej podczas procesu produkcji płytek elektronicznych do kontroli jakości wprowadza się przemysłowe systemy wizyjne. Pozwalają one nie tylko określić kompletność montażu, ale również wzajemne położenie komponentów oraz ilość cyny pokrywającej pola lutownicze. W kontroli, w zależności od potrzeb, stosuje się różnego rodzaju systemy wizyjne, od których działania zależy skuteczność, szybkość i jakość pracy urządzeń technologicznych wykorzystywanych w produkcji elektroniki.

Rozpoznawanie płytek

Coraz częściej płytki oznakowane są kodami kreskowymi lub kodami DPM nanoszonymi bezpośrednio na wierzchnią warstwę laminatu. Do odczytu informacji znajdujących się kodach, najczęściej używa się zwykłych czytników lub przy dużej różnorodności produktów zamiast nich wykorzystuje się kamery inteligentne.

Coraz częściej płytki oznakowane są kodami kreskowymi lub kodami DPM nanoszonymi bezpośrednio na wierzchnią warstwę laminatu. Do odczytu informacji znajdujących się kodach, najczęściej używa się zwykłych czytników lub przy dużej różnorodności produktów zamiast nich wykorzystuje się kamery inteligentne.

Kontrola ta pozwala na poprawną identyfikację produktów wchodzących do maszyny oraz na śledzenie procesu produkcyjnego danego elementu. Najczęściej dane zachowywane są w bazie danych, aby w przypadku reklamacji, można było odtworzyć całą historię operacji technologicznych prowadzących do wytworzenia produktu.

Kontrola wizyjna 2D

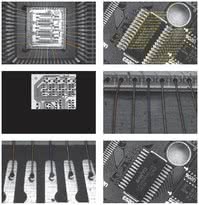

Po każdym montażu możliwe jest przeprowadzenie kontroli wizyjnej pod względem obecności i poprawności zamontowania wszystkich komponentów, przebiegu ścieżek czy liczby pinów. Można do tego wykorzystywać systemy wizyjne oparte na komputerach PC i odpowiednim oprogramowaniu bądź bibliotekach wizyjnych. Zdjęcia pokazują najczęściej sprawdzane elementy. Na samym początku można sprawdzać same ścieżki, ich długość, równoległość czy grubość.

Istnieje możliwość kontroli położenia każdego elementu z osobna, jego orientacji na płytce oraz ilości cyny naniesionej przy mocowaniu. W niektórych przypadkach producenci kontrolują również połączenie chipów przewodami.

Przy zastosowaniu odpowiedniej rozdzielczości kamery i dobrego oprogramowania istnieje również możliwość odczytu opisu na komponentach SMD i porównanie ich z bazą podzespołów, które powinny znajdować się na płytce.

Najczęściej wykorzystywanymi funkcjami w oprogramowaniu wizyjnym do kontroli płytek 2D są lokalizatory, porównywanie do wzorca, odczyt kodów, rzadziej wykorzystuje się analizę typu blob, konturu czy OCR.

Przykładowym oprogramowaniem służącym do kontroli montażu PCB jest Sherlock stworzony przez firmę Teledyne Dalsa. Do bardziej zaawansowanych aplikacji wykorzystuje się biblioteki wizyjne Halcon 11 niemieckiej firmy MVTec Software.

Kontrola wizyjna 3D

Dla bardziej wymagających aplikacji kontroli jakości wykorzystuje się techniki wizyjne trójwymiarowe (3D). W zależności od potrzeb i miejsca w urządzeniu montującym można zastosować kilka metod 3D.

Dla bardziej wymagających aplikacji kontroli jakości wykorzystuje się techniki wizyjne trójwymiarowe (3D). W zależności od potrzeb i miejsca w urządzeniu montującym można zastosować kilka metod 3D.

Najprostszą metodą techniki wizyjnej 3D jest stereoskopia. Polega ona na zastosowaniu dwóch kamer patrzących na obiekt pod różnym kątem. Dzięki odpowiedniemu skalibrowaniu sensorów, możliwe jest uzyskanie obrazu 3D w postaci chmury punktów. Taka forma przedstawienia 3D pozwala na dowolną analizę wizyjną. Istnieje możliwość porównywania do wzorca, sprawdzania wysokości komponentów, pozwala na określenie kształtu cyny oblepiającej nóżki komponentów itp.

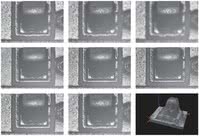

Inną metodą otrzymywania obrazów 3D jest tzw. metoda Depth From Focus. Wykorzystuje ona tylko jedną kamerę, która umieszczona jest na ruchomym elemencie. Dzięki zmianie ostrości obrazu podczas przybliżania i oddalania kamery możliwe jest stworzenie mapy wysokości obiektu i jego dalsza analiza. Przykładowe zdjęcia wykonane tą metodą pokazane są na ilustracjach na rysunku 1.

Ostatnią metodą kontroli wizyjnej 3D jest triangulacja laserowa. Płytka przesuwając się pod kamerą oświetlana jest linią laserową. Kamera umieszczona pod kątem pobiera obrazy i na podstawie kształtu linii laserowej składa obraz 3D.

Wszystkie te metody mogą być realizowane za pomocą bibliotek wizyjnych Halcon 11. Biblioteki te pomagają w kalibracji obrazu, tworzeniu chmury punktów, a potem w analizowaniu 3D i sprawdzaniu poprawności montażu płytek PCB.

Czujnik laserowy 3D

Nowością na rynku jest rodzina skalibrowanych czujników laserowych Gocator 2000 i Gocator 2300. Czujnik taki zawiera już w sobie laser oraz kamerę. Dzięki oprogramowaniu zawartym w środku istnieje możliwość analizowania poszczególnych profili jak i całej zeskanowanej części. Urządzenie to może również służyć jako kamera 3D do oprogramowania Halcon 11.

Podsumowanie

Jak widać istnieje wiele możliwości wizyjnego kontrolowania pytek PCB podczas i po montażu. W zależności od dokładności pomiarów, wymagań klienta końcowego, zastosowanej technologii koszt systemy kontroli jakości może wahać się od kilkunastu do kilkudziesięciu tysięcy euro. Zastosowanie tych metod w praktyce pozwala na wyeliminowanie wadliwych podzespołów z produkcji i zmniejsza koszt obsługi pogwarancyjnej i reklamacji. Koszty związane z zainstalowaniem systemów szybko się zwracają.

Michał Aftewicz

Parameter AB sp. z o.o.

www.parameter.pl