Projektowanie aplikacji IoT - jaka aparatura pomiarowa jest niezbędna?

| TechnikaInternet Rzeczy (Internet of Things) od nieco ponad dwóch lat zyskuje na znaczeniu za sprawą coraz nowszych urządzeń, które można podłączyć do Internetu. Trudno przewidzieć, jak będzie rozwijał się ten trend w najbliższych latach. Niewątpliwie pojęcie to jest dość obszerne, jeżeli chodzi o aplikacje i możliwe zastosowania. Co jakiś czas można usłyszeć o nowych projektach, które odniosły rynkowy sukces. W dużej mierze są to złożone projekty zarówno od strony platformy sprzętowej, jak i oprogramowania. W artykule spojrzymy od strony powstawania części sprzętowej produktu wpisującego się w ideę Internetu Rzeczy.

Coraz więcej urządzeń jest inteligentnych i ma w nazwie przedrostek "smart" - m.in. smartfony, smartwatche i inne akcesoria do nich. Właśnie te akcesoria, a w głównej mierze przeróżnej maści czujniki podłączone bezprzewodowo do naszego telefonu, czy w nieco innym podejściu do jakiegoś punktu dostępowego, przez który są dostępne w sieci, wraz z oprogramowaniem tworzą Internet Rzeczy.

Takie urządzenia mogą m.in. wymieniać informacje, gromadzić je w bazach danych i odpowiednio reagować na zdarzenia. Czy jednak takie działanie oznacza, że samo urządzenie i proces jego projektowania aż tak znacząco się zmienił, w stosunku do dotychczasowego podejścia znanego z systemów wbudowanych?

Cechą wyróżniającą nowo projektowane urządzenia, które mogą być podłączone do sieci, jest w większości przypadków obecność modułu radiowego do komunikacji bezprzewodowej. Kolejną cechą jest praca na zasilaniu bateryjnym. Istotnym wymogiem, który pojawia się wraz z rosnącą liczbą takich urządzeń, działających w paśmie ISM, jest kompatybilność z innymi urządzeniami, bo tworzony produkt nie może powodować zakłóceń.

Od pomysłu do finalnego produktu

Proces powstawania urządzenia, które będzie mogło komunikować się z innym sprzętem za pomocą sieci bezprzewodowych, staje się coraz bardziej złożony. Spróbujmy przyjrzeć się i wyłonić pewne kluczowe etapy tegoż procesu.

Koncepcja

Rys. 2. Schemat blokowy przykładowego urządzenia IoT i potencjalne problemy, jakie mogą wystąpić w trakcie projektowania

Pierwszym wyzwaniem jest sprecyzowanie wymagań odnoszących się do funkcji naszego urządzenia. Należałoby rozważyć m.in., jakie dane chcemy obserwować i z jak dużą dokładnością. W kolejnym kroku trzeba przeanalizować, za pomocą jakich czujników (przetworników) będą zbierane dane i za pomocą jakich interfejsów czujniki będą komunikowały się z głównym procesorem. Te zagadnienia doświadczonemu zespołowi inżynierów nie sprawiają większych problemów.

Dochodzi jednak jeszcze dodatkowe zagadnienie związane z łącznością bezprzewodową. W tym miejscu należy zastanowić się, z jakiej częstotliwości będzie korzystać sprzęt, np. z pasma ISM (te nieznacznie różnią się w różnych regionach świata), jaką topologię sieci będą tworzyć urządzenia. Kolejne ważne czynniki to wymagany zasięg oraz źródło zasilania. Trudno jest przy tym wskazać technologię łączności bezprzewodowej, która byłaby najlepsza dla IoT, bo wszystko w dużej mierze zależy od aplikacji.

Efektem tych rozważań jest pewien kompromis, jeżeli chodzi o koszty, czas pracy na baterii, złożoność projektu, potrzebny czas na projektowanie i testy, z przepływnością danych, zasięgiem i możliwościami, jakie chce się uzyskać. Pewnym ułatwieniem może być wykorzystanie referencyjnej aplikacji zalecanego przez producenta układu radiowego bądź gotowego modułu radiowego, który przeszedł proces certyfikacji. Nie gwarantuje to jednak, że taki moduł po obsadzeniu na płycie PCB i zamknięciu w obudowie będzie działał poprawnie.

Prototypowanie

Na tym etapie powstają pierwsze prototypy urządzenia. Może być ono stosunkowo proste (np. procesor z wbudowanym interfejsem radiowym, czujnik, bateria), bądź rozbudowane. Niemniej problemy mogą pojawić się w każdym z bloków funkcjonalnych jak np. związane z anteną, układem zasilania czy przetwarzaniem sygnałów z układów wejścia/wyjścia procesora (rys. 2).

Przy ich rozwiązywaniu szczególnie pomocny może okazać się oscyloskop serii MDO4000C, analizator widma RSA306B, RSA600A, generator serii TSG4100A czy precyzyjne multimetry i zasilacze firmy Keithley. Przyrządy te pozwolą zweryfikować, czy uzyskane parametry urządzenia spełniają założone wymagania (rys. 3).

Optymalizacja czasu pracy na baterii

Długi czas pracy na baterii to jeden z kluczowych aspektów projektowych. W odniesieniu do telefonów komórkowych dodanie m.in. interfejsów bezprzewodowych, kolorowych ekranów dotykowych i szeregu aplikacji spowodowało znaczące skrócenie czasu pracy pomiędzy kolejnymi ładowaniami. W tym obszarze pomocne okażą się precyzyjne źródła zasilające i multimetry firmy Keithley, jak np. symulator baterii czy multimetr z opcją rejestrowania wartości mierzonych (rys. 4).

To dlatego, że zagadnienie to powinno być rozpatrywane równolegle z etapem projektowania, z uwagi na mogące wystąpić zakłócenia od układu zasilania, a także duże zmiany (od pA w trybie głębokiego uśpienia do dziesiątek/setek mA w trybie nadawania) w poborze prądu w poszczególnych trybach pracy urządzenia (rys. 5).

Testy EMC i certyfikacja

Kompatybilność elektromagnetyczna to obecnie istotne zagadnienie, warunkujące formalne dopuszczenie sprzętu do obrotu. Wysłanie urządzenia na badania do odpowiedniej instytucji wiąże się z kosztami i czasem potrzebnym na weryfikację. Chcąc uniknąć sytuacji, w której urządzenie wróci z negatywnym wynikiem, dobrą praktyką jest prowadzenie wstępnych badań we własnym zakresie, w celu eliminacji błędów na możliwie wczesnym etapie, co przełoży się na ograniczenie kosztów.

Można rozważać konieczność posiadania aparatury podobnej do tej, jaka znajduje się w jednostce certyfikującej. Pewnym kompromisem może być zastosowanie - zamiast specjalnego odbiornika EMI - analizatora widma. Należy jednak dokładnie rozpoznać i mieć na uwadze różnice między tymi urządzeniami. Do szybkiej weryfikacji prototypu może okazać się to wystarczające.

Kolejnym etapem jest już właściwa certyfikacja naszego urządzenia pod kątem EMC i przez organizacje takie jak Wi-Fi Alliance (Wi-Fi), Bluetooth SIG itd. Jak już wcześniej wspomniano, stosowanie wcześniej przetestowanych i certyfikowanych modułów nie gwarantuje, że nasze urządzenie przejdzie ten proces.

Nawet niewielkie zmiany i odchylenia w tolerancji w obrębie układu antenowego mogą powodować problemy. Za pomocą analizatorów widma RSA306B lub np. serii RSA600A oraz modułów pomiarowych do aplikacji SignalVu-PC, w prosty zautomatyzowany sposób można wykonać testy pre-compliance dla standardów Wi-fi oraz Bluetooth. Jest to również sprawdzian, jak część sprzętowa współpracuje z oprogramowaniem.

Mogłoby się wydawać, że ostateczna weryfikacja w rzeczywistych warunkach nie jest już konieczna, jednak musimy mieć na uwadze, że nasze urządzenie nie będzie jedynym w przestrzeni radiowej i warto sprawdzić, jak będzie się zachowywało poza laboratorium. Przy tworzeniu np. rozległych sieci czujników wewnątrz lub na zewnątrz budynków dobrze jest wyznaczyć mapy zasięgu sieci oraz zlokalizować źródła interferencji w celu optymalnego rozmieszczenia nadajników.

Testowanie produkcji

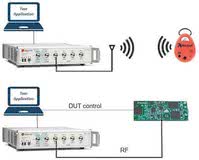

Rys. 7. Schemat testowania urządzenia z interfejsem bezprzewodowym (Bluetooth LE) przy użyciu testerów firmy LitePoint

Gdy projekt pozytywnie przeszedł procesy certyfikacji, można planować seryjną produkcję. Czy jednak nie należałoby się zastanowić, jak testować nasz produkt w produkcji? Oprócz kosztu materiałów istotny jest również czas potrzebny na jej uruchomienie i późniejsze wyprodukowanie pojedynczej sztuki.

Przy seryjnej produkcji wykorzystanie narzędzi dostępnych w laboratorium może okazać się trudne bądź mało efektywne. Dlatego też warto byłoby rozważyć równoległe prowadzenie prac nad procesem testowania urządzeń przy produkcji. Do weryfikacji i kalibracji parametrów większości standardów radiowych istnieją gotowe rozwiązania, np. firmy Litepoint - lidera rozwiązań testujących dla produkcji m.in. dla standardów Wi-Fi, Bluetooth, Zig-Bee, Z-Wave, LoRa, NBIoT (rys. 7).

Podsumowanie

Opisane etapy tworzenia urządzenia elektronicznego w zasadzie są jedynie umowne. Trudno bowiem wskazać wyraźne granice między nimi, a dodatkowo często wzajemnie się one przeplatają i zazębiają ze sobą. Z pewnością jednak odpowiednie przygotowanie zespołu projektowego w wiedzę i odpowiednie narzędzia może przynieść ogromne korzyści i przełożyć się na końcowy sukces produktu, gdy klienci będą dostrzegać jego innowacyjność i zalety w codziennym użytkowaniu.

Mateusz Górny

Tespol Sp. z o.o.

www.tespol.com.pl