Rozwiązania dla Przemysłu 4.0

| Energetab 2019 KomunikacjaPrzemysł 4.0 to idea określająca rewolucję przemysłową, która wprowadza na szeroką skalę automatyzację i cyfryzację w produkcji. Opiera się na wykorzystaniu komunikacji do wymiany informacji pomiędzy elementami systemów w relacjach maszyna-maszyna i człowiek-maszyna po to, aby usprawnić procesy decyzyjne i zapewnić, że fabryki będą jeszcze wydajniejsze i niezawodne. Koncepcja zakłada również wykorzystanie algorytmów uczenia maszynowego, aby proste decyzje i konflikty rozstrzygać bez udziału człowieka, którego rola sprowadzać się będzie do bycia strażnikiem procesów.

Rewolucja ma to do siebie, że nie odbywa się z dnia na dzień. Jej pierwszym etapem jest zrozumienie przez decydentów tego, z czym mają do czynienia oraz przekonanie ich o słuszności wdrażania takich rozwiązań. Nie jest to łatwe, biorąc pod uwagę konieczność poniesienia dużych kosztów inwestycyjnych. Wynikają one z potrzeby opomiarowania już posiadanych urządzeń oraz skomunikowania ze sobą czujników i nowo powstałych systemów. Następnie należy wypracować uniwersalne algorytmy sterowania takim inteligentnym systemem. To właśnie tutaj kryją się największe korzyści z Przemysłu 4.0. Sterowanie może być tym lepsze, im więcej operator (sterownik) ma danych o stanie całej instalacji. Co więcej, dane te muszą być dostępne w łatwy sposób w czasie rzeczywistym. Wymaga to zastosowania szybkich i niezawodnych połączeń opartych na nowoczesnych protokołach wymiany danych. Jednakże pewne uniwersalne wzorce i tak muszą zostać przeskalowane na potrzeby konkretnej firmy czy zakładu produkcyjnego. To zadanie integratorów, aby dla każdego uszyć na miarę nowy system sterowania.

Kluczowe znaczenie komunikacji

Aby mieć wyobrażenie o tym, jak działa nowoczesna fabryka, najlepiej prześledzić drogę sygnału pomiarowego docierającego od maszyny do innej maszyny podejmującej decyzję lub człowieka będącego nadzorcą całego procesu produkcyjnego. Zwykle działanie rozpoczyna się od zebrania sygnału analogowego o aktualnym stanie jakiegoś parametru (temperatury, wilgotności, natężenia prądu itp.) oraz przetłumaczenia go na informację cyfrową w postaci ustandaryzowanego protokołu komunikacyjnego, np. Modbus RTU, który umożliwia utworzenie magistrali komunikacyjnej do 1200 m, co w większości przypadków jest wystarczające do sprawnego zarządzania zakładem produkcyjnym. W celu jeszcze szybszego dostarczania danych do ośrodka decyzyjnego zaistniała potrzeba zmiany warstwy fizycznej tego protokołu. Dlatego stosuje się bramy sieciowe zdolne przekonwertować Modbusa RTU opartego na transmisji szeregowej (RS232, RS485) do tzw. postaci enkapsulowanej (Modbus TCP/IP), który w warstwie fizycznej realizowany jest przez Ethernet. Jak sama nazwa wskazuje, brama sieciowa jest oknem na świat zarówno dla informacji opuszczających system, jak i tych, które do niego przychodzą. Dzięki wykorzystaniu nowoczesnych technologii wykorzystujących transmisję w komórkowych sieciach 4G lub VPN, gromadzeniu danych w chmurze oraz użyciu wirtualnych maszyn, możliwe jest otrzymywanie informacji o stanie systemu z dowolnego miejsca. Dzięki komunikacji operator zbierający te wszystkie dane ma też możliwość reakcji na zmieniające się warunki. Potrzebuje do tego jedynie komputera lub aplikacji mobilnej.

Odpowiednio zaprogramowany sterownik może również powiadamiać o krytycznych zmianach w parametrach systemu poprzez e-maile czy smsy. To jeszcze bardziej usprawnia proces utrzymania ruchu w nowoczesnych fabrykach. Inżynier dostaje konkretną informację, w które miejsce należy się udać oraz co należy naprawić, aby ograniczyć do minimum czas przestoju w produkcji.

Model komunikacji w koncepcji Przemysłu 4.0 zakłada nie tylko szybką wymianę danych pomiędzy wykonawcą a ośrodkiem decyzyjnym, ale również komunikację pomiędzy elementami systemu bez potrzeby ingerencji człowieka. Każdy czujnik, przetwornik czy przekaźnik muszą mieć możliwość szybkiego sprawdzenia wzajemnego stanu, aby dostosować do niego swoje parametry. Podobnie, w przypadku wystąpienia jakiekolwiek awarii, informacja ta powinna trafić do wszystkich wrażliwych na daną sytuację elementów. To zmienia architekturę systemu z typowo pionowej, gdzie sygnał pomiarowy wędruje od czujnika do operatora, na bardziej płaską, gdzie komunikacja odbywa się również na najniższym poziomie pomiędzy poszczególnymi składnikami systemu.

Oferta firmy Seneca

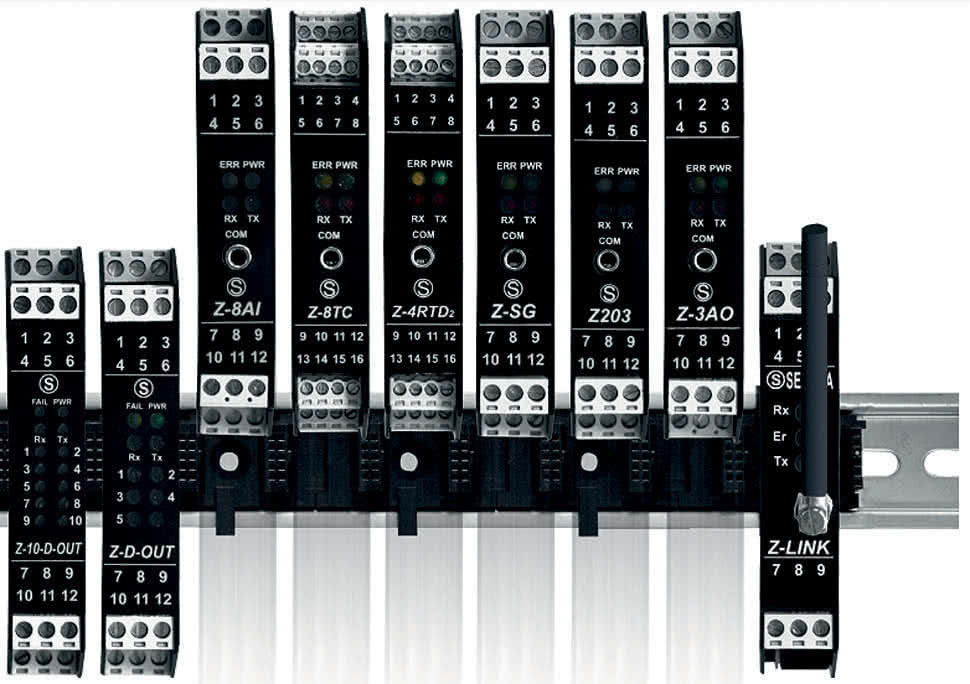

Wszystkie te funkcje może spełnić gama produktów włoskiej firmy Seneca. Zaczynając od koncentracji sygnałów, przez ich digitalizację i transmisję, a kończąc na zdalnym dostępie z każdego miejsca na świecie oraz wysyłaniu odpowiednich komunikatów o stanie danej instalacji. Dzięki modułom wejść i wyjść oraz połączeniom sieciowym można realizować ideę Przemysłu 4.0 zarówno w wielkim zakładzie posiadającym setki maszyn, jak i w rodzinnym przedsiębiorstwie produkcyjnym z kilkoma parametrami do zdalnej kontroli.

Dacpol

tel. 22 703 51 00, http://seneca.energoelektronika.pl