Od ponad dekady można obserwować w Polsce szybki wzrost możliwości technologicznych zapewnianych przez krajowe przedsiębiorstwa w zakresie produkcji elektroniki. Dotyczy on dwóch ścieżek, gdzie pierwsza obejmuje usługi produkcji kontraktowej elektroniki (EMS), które dla klientów z kraju i zagranicy świadczy około setki firm. Drugą ścieżkę tworzą producenci urządzeń elektronicznych, którzy również inwestują w rozbudowę potencjału produkcyjnego i zdolności wytwórczych w swoich zakładach.

Koniunktura w ostatniej dekadzie sprzyjała całej branży elektronicznej, a kryzysy raczej ją wspierały, zamiast osłabić. To dlatego, że kłopoty gospodarcze powodowały napływ do Polski zleceń montażowych z Europy Zachodniej i Skandynawii, bo nasze firmy EMS są tańsze i jednocześnie mają kompetencje techniczne nieodbiegające od konkurencji na tamtejszych rynkach. Z kolei producenci elektroniki dostrzegli możliwości kryjące się w wielu niszach rynkowych i branżach specjalistycznych, na które jest spore zapotrzebowanie nie tylko rynku krajowego, ale i innych krajów w UE. Elektronizacja jest też metodą na obniżenie kosztów lub zyskanie przewagi konkurencyjnej, stąd gdy na rynku działo się nie najlepiej, elektronicy nie narzekali na brak pracy, inwestycji oraz specjalnie nie zmagali się z oszczędnościami.

Zawsze pojawiają się jakieś nowe otwarcia, dające szansę na zdobycie przyczółków dotychczas nieznanych i na rozszerzenie biznesu bez konieczności mozolnego wyrywania udziałów konkurentom. Dawniej były to technologie LED- owe, obecnie jest tym IoT i technologie mobilne. Elektronika jest dzisiaj aplikowana wszędzie i zawsze znajdzie sobie obszary, gdzie biznes rośnie, może jedynie w jednoprocentowej skali, ale do przodu. Na rynku mamy też zagraniczne zakłady produkcyjne i oddziały macierzystych firm zagranicznych. Poszerzają one ogólny potencjał branży, tworząc zapotrzebowanie na inżynierów i także w jakimś fragmencie na sprzęt produkcyjny.

Rynek urządzeń technologicznych, jak każdy inny zresztą, cierpi obecnie na skutek trwającej pandemii. Skutki są takie, że projekty zakupu nowych maszyn zostały wstrzymane lub rozciągnięte w czasie. Skala inwestycji została ograniczona lub podzielona na części. Akurat produkcja elektroniki nie jest dziedziną, która jest bardzo narażona na wirusa, bo jest w dużej części zautomatyzowana i oparta na komunikacji przez Internet (np. zaopatrzenie, kontakty biznesowe), ale nie jest też zawieszona w próżni. Produkować trzeba mieć dla kogo, a skoro w przemyśle motoryzacyjnym sytuacja jest daleka od normalności, a wiele z produkowanych urządzeń przeznaczone było na eksport, to wirus musi odciskać negatywne piętno na biznesie.

W aspekcie krótkoterminowym pandemia oczywiście oddziałuje negatywnie na rynek, ale w długiej perspektywie może doprowadzić do korzystnego przekształcenia. To dlatego, że firmy po tej trudnej lekcji biznesu staną się bardziej wyczulone na ponoszone ryzyko w działalności. Pojawia się ono przy współpracy z jednym dostawcą, przy braku dywersyfikacji źródeł zaopatrzenia oparciu się na jednym usługodawcy. Ryzykiem jest też całkowity brak magazynów buforowych na materiały i podzespoły do produkcji w zakładach, brak planowania swoich potrzeb z wyprzedzeniem lub też korzystanie z firm w odległych lokalizacjach (na innych kontynentach), co uwypukla problem z logistyką i transportem itd. Istnieje więc duża szansa, że po pandemii biznes stanie się bardziej lokalny i ewentualne decyzje na temat, czy oddać zlecenie produkcyjne do Chin, wcale nie będą przychodziły tak łatwo.

O takich procesach mówiło się już dawno, bo ceny wielu usług i towarów się wyrównują, ale w praktyce powroty zleceń z Chin były raczej incydentami. Teraz takich incydentów może być więcej, tym bardziej że jak zapowiadają eksperci, pandemia nie odpuści łatwo i ryzyko problemów w biznesie będzie jeszcze długo nam towarzyszyło. Pandemia może przyspieszyć decyzje klientów o rozwoju własnego potencjału produkcyjnego lub rozbudowie infrastruktury w przyszłości. Bo przy istniejącym ryzyku własna linia jest w stanie zapewnić komfort działania i dynamikę działań i właśnie mniejszą niepewność.

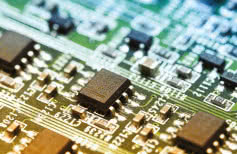

Głównym procesem technologicznym w produkcji elektroniki jest montaż powierzchniowy. Dzięki dużej automatyzacji operacji związanych z układaniem i lutowaniem elementów oraz na skutek głębokiej standaryzacji obudów elementów elektronicznych SMD zapewnia on dużą wydajność i małe koszty, a także znakomitą jakość. Przez wiele lat wydawało się, że uda się osiągnąć stan, kiedy na płytce drukowanej będą tylko elementy SMD i producentom uda się stworzyć takie odpowiedniki powierzchniowe dla wielu komponentów przewlekanych takich jak złącza, transformatory, ekrany. Takich rozwiązań na rynku jest wiele, ale mimo to problem z zapewnieniem automatycznego montażu całego PCBA jest daleki od opanowania. Elementy indukcyjne, moduły, konektory oraz elementy montażowe i podobne części są za duże lub za ciężkie, aby można było je montować w procesie SMT. Nawet gdyby montaż był możliwy, bo automaty dokonują dzisiaj cudów, to i tak z punktu widzenia trwałości montaż powierzchniowy jest za delikatny. Stąd każdy producent musi montować i utrzymywać stanowiska pracy ręcznej.

Szans na pozbycie się takich elementów z płytek drukowanych nie widać. Z jeden strony przyczyną jest szybki rozwój elektroniki, a więc to, że elektronizacja dotyczy dzisiaj także specjalistycznych dziedzin związanych z dużą mocą (energia odnawialna, energoelektronika), sterowaniem silnikami, motoryzacją i podobnych obszarów, gdzie wykorzystuje się wiele mało typowych elementów. Są to też dziedziny, w których czas życia produktów jest relatywnie długi, konieczne jest zapewnienie możliwości serwisu poprzez naprawę, a niekoniecznie tylko przez wymianę całej płytki i tak dalej. Wiele takich i podobnych czynników przekłada się na to, że na płytkach drukowanych cały czas są elementy THT, które trzeba jakoś zamontować.

Montaż THT to proces w dużej mierze ręczny, zatem mało wydajny, podatny na błędy i coraz bardziej kosztowny. Większość płytek zawiera elementy różnego typu, a więc SMD i THT, w dowolnych kombinacjach stron, na skutek czego lutowanie automatyczne wymaga również odpowiedniej organizacji procesu. Praca ręczna dotyczy też mechaniki, a więc montażu płytki w obudowie, przykręcenia wyświetlacza lub montażu okablowania, a w kolejnym etapie także zapakowania produktu. Efekt jest taki, że czynności wykonywanych przez personel jest cały czas dużo.

Ten problem próbuje się rozwiązywać za pomocą robotów. Urządzenia te w działaniu przypominają człowieka z jedną ręką, którą trzyma lutownicę, wkrętak lub chwytak. Różnica jest taka, że robot jest bardzo sprawny, niesamowicie dokładny i nigdy się nie męczy. Nowe konstrukcje robotów, tzw. współpracujące (coboty), nie wymagają tworzenia specjalnych stref bezpieczeństwa oddzielających ich od ludzi. Są to małe urządzenia, które można postawić na stole, dzięki czemu są bardzo wygodne. W ostatnich latach takich robotów pojawiło się na rynku bardzo wiele, na skutek konkurencji i rosnącego rynku ceny przestały być szokująco duże. Integrację w procesie ułatwia też oprogramowanie, które nie wymaga ani specjalnych umiejętności ani też poświęcenia dużo czasu. Jak wynika z naszego badania ankietowego i danych pokazanych na wykresie, branża produkcji elektroniki traktuje roboty jako atrakcyjną propozycję rozwoju technologicznego.

Zainteresowanie poprawą jakości produkcji jest powszechnie i staje się celem większości działań inwestycyjnych. W zamyśle chodzi w tym o to, aby wytwarzać szybko, tanio oraz bez problemów. W szczegółach chodzi o dopracowanie procesu produkcyjnego pod kątem zapewnienia powtarzalności, stabilności oraz możliwie całkowitą eliminację braków. Im bardziej zaawansowana elektronika, mniejsze komponenty, bardziej upakowane ścieżki na płytce, tym zadanie to staje się trudniejsze, bo przeszkodą stają się możliwości technologiczne maszyn i parametry graniczne materiałów. W efekcie konieczne stają się inwestycje w bardziej zaawansowany sprzęt, dla poprawy wydajności niezbędna staje się rozbudowa o kolejne urządzenia, np. te do kontroli procesu (AOI, SPI, X-Ray, także w wersjach 3D).

Walka o jakość w produkcji elektroniki to ciągły proces modernizacyjny, dotykający nie tylko parku maszynowego, ale też struktury organizacyjnej firmy, wykorzystywanych narzędzi, oprogramowania i innych nierzadko drobnych aspektów działalności. Takich zagadnień jest wiele, a słowo jakość po prostu stanowi do nich wspólny mianownik.

Walka o jakość to także traceability, czyli dokumentowanie krok po kroku poszczególnych etapów procesu technologicznego (operacje, parametry procesu, obsługa, wykorzystywane materiały, numery partii i produktu). Takie zapisy są źródłem danych dla zakładowego systemu kontroli jakości i pozwalają na doskonalenie procesu, czyli na poprawę jakości. Reklamacje, zgłoszenia serwisowe można dzięki temu powiązać z produkcją, znajdując i eliminując słabe punkty. Traceability może też obejmować dane na temat komponentów pochodzące z dystrybucji (numery partii, opakowań zbiorczych, daty przepakowywania, certyfikaty). Takie źródło informacji, poza wsparciem procesu doskonalenia technologii w zakładzie, ogranicza też ryzyko biznesowe i pomaga rozstrzygać spory na linii klient – producent EMS, który też dzięki temu jest postrzegany jako przejrzysty partner w biznesie.

Z roku na rok w halach produkcyjnych działa coraz więcej urządzeń i sprzętu technologicznego, a jedną z ważniejszych danych technicznych jest wymagana ilość miejsca na podłodze do działania. Oczywiście centrum tworzą sitodrukarka do pasty, automat pick-and-place i piec lutowniczy, ale ta trójka już dawno przestała być wystarczającym minimum. W trosce o jakość szybko do tego zestawu doszła inspekcja optyczna i testery funkcjonalne dla zmontowanych pakietów, potem inspekcja pasty lutowniczej, następnie inspekcje zmieniły się w wersje trójwymiarowe. Piec rozpływowy lub falę uzupełniono wersją selektywną. Do hal produkcyjnych weszły też szafy z kontrolowanymi wewnątrz warunkami środowiskowymi służące do przechowywania elementów.

Sprzęt to także urządzenia do zalewania, lakierowania płytek po to, aby zabezpieczyć je przed wpływem środowiska. To również inspekcja rentgenowska, za pomocą której zagląda się w niedostępne dla systemów wizyjnych miejsca w celu oceny jakości lutowania, np. kulek BGA.

Przy większej skali działania park maszynowy wzbogacany jest o urządzenie do wycinania szablonów niezbędnych do nakładania pasty lutowniczej, o maszyny do mycia płytek, zautomatyzowane programatory chipów oraz systemy do liczenia komponentów. Elementem infrastruktury produkcyjnej są zabezpieczenia antystatyczne, w tym podłoga, stoły, meble i stojaki, a także transportery do przewożenia płytek między stanowiskami. Produkcja wymaga oczywiście jeszcze mnóstwa innego wyposażenia, niemniej nie jest ono już specyficzne dla branży. To na przykład oświetlenie, sprzęt komputerowy i oprogramowanie do zarządzania produkcją, systemy dokumentowania operacji (traceability) i podobne.

Jak widać z tego krótkiego i bardzo pobieżnego opisu, infrastruktura produkcyjna obejmuje wiele sprzętu, nie tylko dużego i widowiskowego w działaniu, którym jest niewątpliwie automat do układania elementów (tzw. placer). W przypadku firm EMS znaczenie posiadania rozbudowanego parku maszynowego jest większe, bo pozwala na realizację zleceń o szerszym zakresie wymagań bez wspierania się kooperacją, a więc bez dodatkowych kosztów i najszybciej jak się da.

Duża liczba maszyn to też pokłosie drugiego trendu, a więc zakupu urządzeń przeznaczonych tylko do montażu prototypów i krótkich serii, które uzupełniają posiadaną już wysoko wydajną linię produkcyjną. Rozwiązanie takie umożliwia niezależny montaż nowych opracowań w działach R& D bez przerywania bieżącej produkcji. Kilka linii produkcyjnych umożliwia też optymalizację działań, bo niektóre urządzenia ukierunkowane są na wykonywanie dużych jednakowych serii, inne mają małą wydajność, ale za to łatwo się je przestawia, więc są one wygodne do drobnych zleceń i prototypów.

Rośnie też liczba urządzeń specjalizowanych, a więc o przeznaczeniu takim jak wymieniono, ale o unikatowych właściwościach, dostosowanych do specyficznych zadań. Przykładem może być montaż elementów na podłożach metalowych (laminat MPCB do oświetlenia LED) i podłożach giętkich (flex), do którego są inne urządzenia oraz lakierowanie selektywne.

W praktyce park maszynowy nigdy nie jest czymś, co można uznać za działanie zakończone. Zawsze coś trzeba uzupełnić, wymienić lub zmodernizować, bo na rynku pojawiło się nowe rozwiązanie lub stare przestało być funkcjonalne. Proces inwestycyjny ma charakter prawie ciągły, ale z uwagi na duże koszty dochodzenie firm do stanu stabilnego trwa nierzadko długie lata.

Orientacja na rynku, w którym jest wiele marek produktów, mnóstwo rozwiązań technicznych, technologii oraz metod rozwiązywania problemów z procesem, nie jest w żadnym stopniu łatwa. Mało kto dysponuje przekrojową wiedzą na temat dostępnych na rynku rozwiązań, ich wad i zalet oraz potencjału. Z reguły producenci potrafią zdefiniować i wskazań problem, jakość danej operacji, wąskie gardło w produkcji lub brak powtarzalności. Ich trosk wysłuchują dostawcy urządzeń, którzy mają dobrą wiedzę na temat swojej oferty i mogą przedstawić koncepcję rozwiązania. Dostawcy mają też możliwość wsparcia się w tych działaniach kompetencjami producenta, którego reprezentują. Ten schemat przepływu wiedzy od producenta, przez dystrybutora, do klienta jest bardzo istotny, bo zapewnia możliwość podjęcia optymalnej decyzji. Podkreśla on też znaczenie i dużą rolę rynkową dystrybutorów urządzeń technologicznych w pogłębianiu wiedzy i przekazywaniu jej od producentów do klientów w formie szkoleń, seminariów technicznych, artykułów inżynierskich i w osobistych kontaktach.

Urządzenia z omawianego obszaru nie są produktami kupowanymi z półki lub w sklepach internetowych, co wskazuje, że znaczenie wyboru dostawcy i tego, jaki poziom merytoryczny on reprezentuje, jest w tytułowym obszarze techniki czynnikiem pierwszorzędnym. Dobór optymalnego rozwiązania to wielowymiarowe zagadnienie, w którym trzeba rozważać wiele czynników nie tylko związanych z danym urządzeniem, ale całym środowiskiem produkcyjnym oraz możliwościami finansowymi inwestora. Do tego dochodzą zagadnienia przyszłego wykorzystania, możliwości rozbudowy, dopasowania do innych zadań, a także kwestie utrzymania w ruchu (koszty i dostępność części). Takich problemów jest bardzo dużo, stąd w praktyce dobór bazuje na wiedzy, kompetencjach i rzetelności dostawcy.

tych przyczyn działalność w przedmiotowym obszarze nie jest zajęciem dla przypadkowych osób i firm. Do pozycji na rynku dochodzi się latami, kontakty wymagają wejścia w środowisko, poznania ludzi i tak naprawdę też tego, aby praca była pasją. Wiele przedstawicieli legitymuje się ponad 10-letnim stażem pracy, co przekonuje, że urządzenia do produkcji dają im satysfakcję zawodową. Podobnie jest z firmami, które z reguły mają długi staż rynkowy i stałą kadrę. Nie znaczy to, że życie branżowe jest sielanką, bo konkurencja jest spora, o kontrakty prowadzona jest walka. Raczej chodzi o to, że uczestnicy i relacje między nimi są znacznie trwalsze niż na rynku dystrybucji komponentów.

Zobacz więcej w kategorii: Rynek - archiwum

Zobacz więcej w temacie: Produkcja elektroniki

Świat Radio

14,90 zł Kup teraz

Elektronika Praktyczna

18,90 zł Kup teraz

Elektronika dla Wszystkich

16,90 zł Kup teraz

Elektronik

15,00 zł Kup teraz

IRE - Informator Rynkowy Elektroniki

0,00 zł Kup teraz

Automatyka, Podzespoły, Aplikacje

15,00 zł Kup teraz

IRA - Informator Rynkowy Automatyki

0,00 zł Kup teraz