Kompatybilność elektromagnetyczna w urządzeniach medycznych

| TechnikaKwestia kompatybilności elektromagnetycznej (EMC) ma duże znaczenie w urządzeniach elektroniki medycznej, ponieważ ich nieprawidłowe działanie może prowadzić do zagrożenia życia. Ponadto ograniczenia związane głównie z prądem upływowym sprawiają, że projektowanie takich urządzeń jest trudniejsze niż ich niemedycznych odpowiedników.

Ocena zagrożenia

Jeśli zainteresowanie projektanta dotyczy tylko kwestii zgodności ze standardem (zwykle IEC 60601-1-2), a stosowane wyposażenie jest z nim kompatybilne, to już na tym etapie sprawa jest rozwiązana. Powinno się jednak wykraczać ponad standard. Należy zadać sobie pytanie o możliwe konsekwencje uszkodzenia.

Istotne jest również to, czy urządzenie musi przez cały czas pracować na 100% swoich możliwości, czy może toleruje krótkie przerwy, a jeśli tak, to jak długie mogą one być? Odpowiedzi na te pytania zostały zawarte w normie IEC 60601, ale warto sprawdzić je we własnym zakresie.

Jeśli wyposażenie będzie pracowało w środowisku niedokładnie określonym w IEC 60601, takim jak np. karetka czy samolot, to konieczne będzie zaostrzenie wymagań przez producenta. Jeśli w układzie znajdują się komponenty szczególnie czułe lub powodujące emisję, to oprócz zagadnień opisanych w normie należy również uwzględnić kwestie kompatybilności wewnętrznej.

Wewnętrznymi źródłami emisji są wszystkie zegary i powiązane z nimi szyny danych, zasilacze impulsowe i stabilizatory, napędy PWM, silniki elektryczne, grzałki w.cz., lampy fluorescencyjne itd. W większości przypadków z elementami tymi związane są tylko kwestie emisji, jednak energetyczność grzałek w.cz. lub urządzeń do diatermii może być na tyle wysoka, aby powodować również interferencje wewnętrzne.

Źródła zaburzeń nieustalonych wynikają głównie z przełączania powodujących skoki napięcia dużych obciążeń impulsowych, z reguły indukcyjnych, takich jak silniki i transformatory.

Chociaż dostarczenie wystarczającej ilości energii elektromagnetycznej może uszkodzić każdą elektronikę, wydaje się, że urządzenia o analogowych wejściach są znacznie bardziej narażone na interferencje, a urządzenia cyfrowe - bardziej podatne na zjawiska nieustalone.

Najmniej wrażliwe są z reguły urządzenia elektromechaniczne i elektronika mocy, jednak należy zauważyć, że tor sprzężenia zwrotnego w stabilizatorach napięcia tworzą urządzenia analogowe, które są bardzo czułe na RFI. Nawet stany przejściowe mocy oraz wyładowania ESD mogą powodować krótkotrwałe spadki mocy, których wynikiem będą zaburzenia cyfrowe.

Podział układu na części

Wewnętrzne komponenty elektryczne lub elektroniczne są najczęściej podzespołami, jak np. zasilacz, mikrokontroler, połączenia z pacjentem, silniki, urządzenia wykonawcze, wyświetlacz czy przyciski sterujące. Czasami możliwa jest integracja dwóch komponentów w jednym, np. wyświetlacza i panelu dotykowego.

Rozplanowanie układu elementów na płytce jest tylko częścią procesu projektowania i zależy prawdopodobnie od czynników innych niż EMI. Jednak wszędzie tam, gdzie istnieje zagrożenie emisją wewnętrzną, kwestia EMI musi być wzięta pod uwagę. Na przykład, jednym z najlepszych rozwiązań jest fizyczne odseparowanie źródeł zaburzeń (w tym kabli) od czułych odbiorników na jak największą odległość.

Wybór ochrony

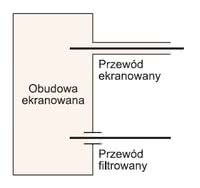

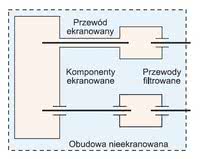

Rys. 3. Nieekranowana obudowa z ekranowanymi komponentami oraz ekranowanymi i filtrowanymi przewodami

Po ustaleniu kluczowych zagrożeń konieczny jest wybór miejsca zastosowania ochrony. Należy zdecydować, które elementy muszą być ekranowane, a które przewody filtrowane lub ekranowane. Konieczne jest również określenie, czy obudowa jest odpowiednia i czy nie powinna zostać wzmocniona.

Jeśli istnieją różne, kolidujące ze sobą źródła emisji wewnętrznej, to należy zastosować ochronę wewnątrz układu. Jeśli zagrożenie emisją pochodzi tylko z zewnątrz, to wystarczający jest jedynie ekran pomiędzy narażonym obwodem a światem zewnętrznym.

Natomiast ekran kabli ekranowanych musi być obwodowo dociśnięty do pokrywy złącza i uziemiony na obu końcach. Urządzenia elektromechaniczne, takie jak silniki prądu zmiennego lub stałego, z reguły nie potrzebują ekranowania, ale mogą wymagać filtrowania.

W większości takich urządzeń następuje przełączanie znacznego obciążenia indukcyjnego, zatem konieczne jest utrzymanie stanów nieustalonych przełączania jak najbliżej obciążenia. W tym celu z reguły stosuje się filtr rezystancyjno-pojemnościowy lub ewentualnie diodę prostowniczą.

Ponadto niektóre napędy (np. PWM lub o zmiennej częstotliwości) emitują znaczną energię w.cz., która musi zostać opanowana np. poprzez ekranowanie kabli mocy. Głównym źródłem emisji są mikroprocesory, które mogą być również podatne na w.cz., dlatego należy je właściwie ekranować.

Przewody do transmisji szybkich sygnałów często również wymagają ekranowania, ponieważ filtrowanie nie jest z reguły możliwe. Sygnały zasilające i te o m.cz. są zwykle filtrowane. Wyświetlacze są ekranowane rzadko, gdyż mogłoby to pogorszyć jakość i jasność obrazu.

Ekran jest umieszczany z reguły za wyświetlaczem, którego rama jest uziemiona na obwodzie, aby zminimalizować efekty antenowe, a panele dotykowe i przyciski sterujące muszą być chronione przed ESD. Jednym z trudniejszych obszarów jest izolacja pacjenta, gdyż pełne ekranowanie kabli jest w takiej sytuacji niewykonalne, a filtrowanie zdecydowanie niedozwolone ze względu na wyraźnie ograniczoną pojemność doziemną.

Projekt obudowy

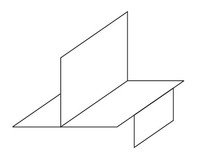

Projektowanie obudowy wymaga utworzenia płaszczyzny masowej. Można do tego celu wykorzystać dowolną ilość metalu (rys. 4), a połączone powierzchnie powinny być ciągłe lub prawie ciągłe. Najlepiej, aby płaszczyzny były spawane lub, alternatywnie, połączone wieloma śrubami.

Elementy komunikujące się ze światem zewnętrznym mogą być nieuziemione, ale powinny znajdować się blisko obudowy, a ich osłony należy połączyć bezpośrednio do masy. Powierzchnie kontaktowe muszą charakteryzować się małą impedancją, dlatego należy je wykonywać z materiałów przewodzących.

W przypadku malowania lub anodowania powierzchnia kontaktowa powinna zostać zakryta. Możliwe jest zastosowanie powłok konwersyjnych, jednak wymagają one dodatkowej powierzchni kontaktu. Wykorzystanie zawiasów, śrub, zatrzasków czy łożysk nie pozwoli na utrzymanie małej rezystancji połączenia. Jeśli koniecznie muszą zostać użyte, to należy zastosować również taśmę uziemiającą.

Prowadzenie przewodów wewnętrznych i uziemienie obudów

Przewody wewnętrzne należy prowadzić w pobliżu masy, aby zminimalizować pole pętli powrotnych i tym samym efekty antenowe. Konieczne jest również odseparowanie przewodów, aby zminimalizować przeniki sygnału pomiędzy wysokoenergetycznymi kablami znajdującymi się obok czułych obwodów odbiorczych.

Jeśli krzyżowanie przewodów jest niemożliwe do uniknięcia, to musi następować tylko pod kątem prostym. Metalowe obudowy silników, zasilaczy, kaset itd. muszą być ze sobą połączone i wspólnie uziemione. Zabronione jest pozostawianie odstających lub słabo uziemionych fragmentów metalu.

Testy przedwstępne

Przeprowadzanie testów w ostatniej chwili gwarantuje opóźnienia i wzrost kosztów. Testy przedwstępne należy wykonać jak najwcześniej, co umożliwi szybkie wprowadzenie ewentualnych poprawek.

Układ nie musi być ukończony, aby można było uzyskać przydatne informacje, a przeprowadzane testy nie muszą być kompleksowe i dokładnie opracowane. Z pewnością uzyskanie kompatybilności elektromagnetycznej wymaga planowania, które pozwoli na uniknięcie zarówno poważnych, jak i mniejszych problemów.

Najważniejszą kwestią jest utrzymanie małej impedancji uziemienia. Należy jednak pamiętać, że wszystkich problemów nie da się ominąć, ale stosowanie się do wskazówek przedstawionych w artykule pozwoli uniknąć konieczności poważnego przeprojektowania.

Grzegorz Michałowski