STGAP1S - nowy układ sterownika tranzystorów układów mostkowych

| TechnikaSTGAP1S to pierwszy układ z nowej rodziny gapDRIVE, który jest zaawansowanym driverem tranzystorów mocy N-MOSFET lub IGBT z rozbudowanymi funkcjami ochronnymi, diagnostycznymi i możliwością konfiguracji. Cechą szczególną układu jest to, że układ sterujący jest wewnętrzne odizolowany galwanicznie od obwodów wykonawczych oraz ma on dużą wydajność prądową, co pozwala na sterowanie układem połączonych równolegle tranzystorów mocy z dużą szybkością w aplikacjach takich jak inwertery, sterowniki napędów elektrycznych, prostowniki i systemy zasilania awaryjnego.

Większość z impulsowych układów konwersji energii elektrycznej pracuje w topologii mostkowej. Zawierają one typowo 4 tranzystory mocy, z których dwa dołączone są źródłami do masy tworząc dolną gałąź mostka, a pozostałe dwa mają dreny dołączone do dodatniej szyny zasilającej (górna część mostka).

O ile sterowanie dolnym tranzystorem nie jest kłopotliwe z uwagi na to, że są one na potencjale masy, to niestety potencjał bramki i źródła górnego tranzystora nie jest stały. Napięcie na źródle zmienia się od zera do napięcia zasilania, gdyż ta elektroda połączona jest z wyjściem układu mostkowego, a napięcie na bramce w stanie załączenia tego tranzystora musi nawet być wyższe niż napięcie zasilania o kilka woltów wymaganych do wprowadzenia tranzystora w stan nasycenia.

Przed laty takie sterowanie realizowane było najczęściej za pomocą transformatora impulsowego małej mocy, które miał cztery uzwojenia wtórne i każde z nich zasilało bramkę jednego tranzystora. Transformator załatwiał problem separacji napięć sterujących od siebie i to, że napięcia na górnych bramkach muszą być wyższe od napięcia zasilającego.

Niemniej poza tym miał same wady: był duży i drogi, pasożytnicze reaktancje uzwojeń ograniczały maksymalną szybkość pracy, a dodatkowo nie dawał możliwości kontroli stanu tranzystorów, co wymagało wielu dalszych zabiegów układowych, np. monitorowanie prądu płynącego przez górne tranzystory wymagało często dodania przekładnika prądowego, a więc kolejnego transformatora. Z tego powodu transformator został zastąpiony scalonym sterownikiem. W typowym rozwiązaniu jeden sterownik współpracuje z 1 tranzystorem, przez co całość tworzy dopasowaną konstrukcyjnie parę.

Cechą wyróżniającą nowoczesne konstrukcje takich driverów jest wbudowana izolacja galwaniczna pomiędzy wejściem a wyjściem, zapewniająca że wysokie napięcie zasilające nie wpływa na działanie mikrokontrolera sterującego. Wprawdzie w przypadku dolnych tranzystorów mostka nie ma potrzeby izolacji, niemniej ważne jest zachowanie symetrii i zgodności czasów propagacji sygnału, dlatego raczej unika się rozwiązań kombinowanych.

Co jest istotne bariera galwaniczna dotyczy wszystkich sygnałów, a więc nie tylko sterujących, od mikrokontrolera do stopnia mocy, ale także tych zwrotnych, np. potrzebnych do działania obwodów zabezpieczeń. W efekcie poza sterownikiem i paroma elementami pasywnymi w układzie nie potrzeba nic więcej, co per saldo oznacza znaczne oszczędności kosztów i miejsca na PCB.

Charakterystyka:

|

Ogromna funkcjonalność

Obwody wyjściowe drivera realizują sterowanie rail-to-rail z możliwością użycia ujemnego napięcia sterującego bramką tranzystora mocy i zapewniają dużą wydajność symetryczne 5 A, co starcza na szybkie przeładowania pojemności nawet w układzie, gdy gapDRIVE steruje kilkoma połączonymi równolegle MOSFET-ami.

Wysoka jakość izolacji galwanicznej pozwala na pracę układu w układach zasilanych napięciem aż do 1,5 kV, zatem nadaje się on do budowy aplikacji energetycznych i kolejowych. Wbudowana izolacja galwaniczna zapewnia krótki czas propagacji sygnału sterującego, poniżej 100 ns, co zapewnia wysoką precyzję sterowania PWM.

Producent gwarantuje też niewielki procentowy rozrzut tego parametru co oznacza, że nawet przy dużych szybkościach sygnału zegarowego PWM nie ma problemu z wyjściem poza czas martwy i tolerancje czasowe zapobiegające przepływowi prądu skrośnego przez tranzystory mocy.

Liczne funkcje zabezpieczające

Wyróżnikiem sterownika są rozbudowane funkcje zabezpieczające zapewniają wyjątkową funkcjonalność i jakość pracy układu sterującego. Co więcej działanie układu i stopnia mocy może być monitorowane za pomocą interfejsu SPI z poziomu mikrokontrolera sterującego, gdyż układ sygnalizuje potencjalne zagrożenia i pozwala na programowanie krytycznych zależności czasowych i sterujących. Zapewnia to wyjątkową elastyczność i możliwość wykorzystania sterownika w szerokiej gamie aplikacji przemysłowych.

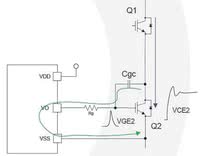

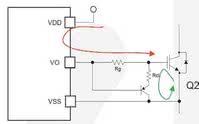

Przykładowo układ ma obwody niwelujące wpływ efektu Millera na pracę stopnia mocy. Polega on na tym, że szybkie zmiany prądu drenu tranzystora mocy przenoszą się przez pojemność pasożytniczą bramka-dren na wejście i prowadzą do niekontrolowanego załączenia. Jest też obwód zapobiegający pracy tranzystorów z niepełnym wysterowaniem (bez nasycenia), komplet zabezpieczeń napięciowych (UVLO i OVLO), a także zabezpieczenie termiczne i nadprądowe.

W układzie, gdzie obok siebie pracują dwa sterowniki (dla górnego i dolnego tranzystora mocy), możliwie jest ich połączenie w tandem funkcjonalny, taki że niemożliwe staje się zniszczenie tranzystorów poprzez ich jednoczesne otwarcie, np. na skutek błędu w oprogramowaniu mikrokontrolera. Co więcej takie błędy i przekroczenie wartości granicznych np. dla napięć i prądów w stosunku do zaprogramowanych wartości w rejestrach są sygnalizowane flagą mikrokontrolerowi.

Producent do perfekcji opanował kontrolę czasu martwego pomiędzy przełączeniami tranzystorów, niezbędnego do tego, aby nie doszło do uszkodzenia tranzystorów. Możliwe jest zaprogramowanie wielkości tego parametru a nawet jak dojdzie do sytuacji, gdy warunek czasu martwego nie będzie mógł być dotrzymany, na przykład na skutek błędnego sterowania lub oscylacji na obciążeniu indukcyjnym, sterownik nie dopuści do załączenia tranzystora bez gwarancji jego bezpieczeństwa i zasygnalizuje mikrokontrolerowi konieczność przeprogramowania (deadtime violation).

Jak wiadomo najczęściej obciążenie układu mostkowego ma charakter indukcyjny (silnik, transformator), co powoduje, że indukcyjność ta razem z pojemnościami pasożytniczymi w układzie tworzy wiele oscylacji. Są one problemem bo zakłócają sterowanie, utrudniają pomiar prądów i napięć i mogą prowadzić do uszkodzeń. Stąd sterownik ma wbudowany aktywny obwód tłumiący przepięcia w czasie wyłączenia tranzystora i ograniczający ich amplitudę do bezpiecznej wartości. Dzięki temu nie ma konieczności dodawania diod tłumiących TVS lub obwodów RC. Tak jest taniej i straty mocy są mniejsze.

Jeszcze inne funkcje kontrolne odpowiadają za sprawdzenie integralności układu elektrycznego sterownika. Przykładowo pomiar prądu płynącego przez tranzystory MOSFET w stopniu mocy dokonuje się poprzez pomiar napięcia na szeregowym rezystorze włączonym w szereg ze źródłem tranzystora. Przerwa, zwarcie w tym elemencie lub zanik sygnału proporcjonalnego do płynącego prądu jest sygnalizowany. Taka sama kontrola dotyczy obwodów kontroli nasycenia i sterowania bramką. Oznacza to, że sterownik nie pracuje gdy nie jest w stanie w pełni kontrolować układu.

Oczywiście układy sterownika mają też zaimplementowane obwody zasilające: 3,3 V dla części logicznej od strony mikrokontrolera i zasilacz wysokonapięciowy dla obwodów drivera po stronie "gorącej".

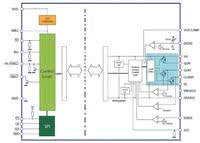

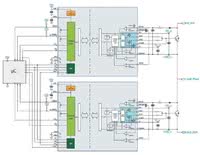

Na rysunku 1 pokazano schemat wewnętrzny układu STGAP1S z zaznaczonymi jego głównymi blokami wewnętrznymi, a na rysunku 2 pokazano przykładową aplikację. Jak widać do pracy wymagane jest tylko kilka elementów zewnętrznych.

Robert Magdziak