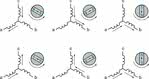

Eliminacja zespołu szczotki-komutator wymaga użycia do silników bezszczotkowych elektronicznych układów sterujących i napędowych. Działanie tych silników umożliwiają mikrokontrolery z algorytmem sterowania ruchem. Żeby dobrze zrozumieć działanie elektronicznych układów do sterowania silników bezszczotkowych, trzeba zapoznać się z elektromechaniczną komutacją silnika szczotkowego. Silnik ten wymaga stosowania odpowiedniej sekwencji napięć uzwojeń. Grafitowe szczotki, stykające się z okrągłym wielosegmentowym komutatorem na wirującym wale silnika, w odpowiednich momentach przełączają napięcie na uzwojeniach. Działanie to zapewnia maksymalny moment obrotowy we wszystkich pozycjach wału silnika, przez pełne 360º. Natomiast w silniku bezszczotkowym rolę komutatora spełnia elektroniczny układ przełączający, zwykle korzystający z czujników Halla (rys. 1 i rys. 2). Czujniki te nieustannie informują sterownik o aktualnej pozycji wirnika. Większość producentów silników bezszczotkowych wyposaża swoje silniki w trzy czujniki Halla, każdy dostarczający w czasie wirowania alternatywne jedynki i zera. Czujniki te są rozmieszczone w wirniku zgodnie kątowo z polami trzech uzwojeń stojana (rys. 1). Wzbudzone są równocześnie zawsze dwa z trzech uzwojeń, trzecie pozostaje wolne (rys. 3).

Napęd PWM

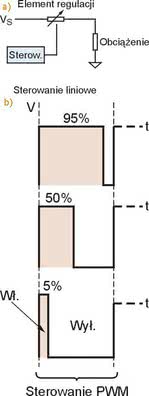

Tradycyjnie silnik bezszczotkowy jest napędzany za pośrednictwem wzmacniacza liniowego (rys. 4a). Sterowanie liniowe charakteryzuje się niską sprawnością – w najgorszym przypadku 50% przy średnich obciążeniach rezystywnych. Obecnie przeważnie stosuje się modulację szerokości impulsów (PWM), która zamienia analogowe napięcie wejściowe na falę prostokątną o zmiennym współczynniku wypełnienia (rys. 4b). Przy zerowym wypełnieniu (wyłączenie) silnik nie jest napędzany, w miarę wzrostu współczynnika silnik nabiera obrotów aż do wymaganej szybkości lub docelowego momentu obrotowego. Straty w obwodzie sterowania PWM powstają głównie na rezystancji przewodzenia przełączających MOSFET-ów i diod zwrotnych, a sprawność układu osiąga 80 do 95%. Ale przy dużych częstotliwościach przełączania energia potrzebna do przełączania MOSFET-ów może być znacząca. PWM oprócz zwiększenia sprawności znacznie ogranicza prąd rozruchu i ułatwia kontrolowanie szybkości i momentu napędowego silnika. Optymalna szybkość przełączania zależy od bezwładności silnika, indukcyjności jego uzwojeń i od aplikacji. Ogólnie biorąc, zwiększanie częstotliwości PWM zwiększa straty. Natomiast jej obniżanie ogranicza pasmo systemu i zwiększa impulsy tętnień prądu, które mogą stać się niszczące, a nawet wyłączyć sterownik silnika.

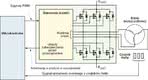

Do czasu, gdy pojawiły się układy scalone do napędu silników bezszczotkowych, projektanci trójfazowych napędów silników musieli konstruować trzy osobne sterowniki bramek z sześcioma MOSFET-ami. Jednym z przykładów obecnie dostępnych scalonych sterowników silników bezszczotkowych, z pełną ich ochroną, jest układ SA305, opracowany w firmie Apex Microtechnology. Ten trójfazowy układ dostarcza do 300W i zawiera tranzystory DMOS i układy logiczne CMOS. Chroni on silnik przed nadmiernym wzrostem natężenia prądu i temperatury oraz przed zwarciem. Wyłącza się, gdy chwilowe natężenie prądu przekroczy 12A. Układ zawiera trzy niezależne półmostki FET-ów DMOS, dostarczające do 10A prądu wyjściowego w szczycie, sterowane mikrokontrolerem lub DSP (rys. 2). W czasie wirowania silnika zawsze jedno z uzwojeń jest wprowadzane w stan wysoki, drugie w niski, a trzecie pozostaje wolne (rys. 3). Właściwa synchronizacja sekwencji przełączania uzwojeń jest zapewniona sprzężeniem zwrotnym z czujników Halla. Nieustannie informują one mikrokontroler o pozycji wirnika względem uzwojeń stojana.

Nie można dopuścić, aby górna i dolna gałąź w dwóch różnych półmostkach sterowania zostały równocześnie włączone. Doszłoby wówczas do otwarcia obu FET-ów, przepływu prądu skrośnego, przeciążenia układu i zniszczenia MOSFET-ów. W SA305 zapobiega się temu przez wprowadzenie czasu martwego, pozwalającego włączać MOSFET-y dopiero po całkowitym obrocie silnika do następnego stanu. Układ ten sygnalizuje błędne stany silnika i monitoruje natężenie prądu w każdym z jego trzech uzwojeń. Mikrosterownik lub inny inteligentny układ logiczny może sterować praktycznie wszystkimi silnikami bezszczotkowymi. Na przykład PIC18F2331 firmy Microchip zawiera 14-bitowy moduł mocy do sterowania PWM z zapobiegającym prądowi skrośnemu programowalnym czasem martwym (rys. 5).

Działanie silnika bezszczotkowego

Istotnym momentem działania silnika bezszczotkowego jest chwila, gdy pozostaje w spoczynku i włączone zostaje jego zasilanie. Wirnik silnika jest wtedy nieruchomy i nie dostarcza siły elektromotorycznej (VBSEM), którą można wyrazić zależnością:

VBSEM = Kb ∙ szybkość

gdzie Kb jest stałą napięciową [V/1000obr/min]

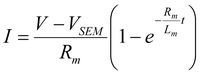

Po włączeniu napięcia silnik zaczyna się obracać i generuje VBSEM, zgodnie z powyższym wzorem. Jeśli pominąć na razie zamiar zastosowania PWM i przyjąć, że silnik będzie zasilany napięciem stałym, pobierany przez niego prąd można wyrazić zależnością:

gdzie V jest przyłożonym napięciem, VSEM zwrotną siłą elektromotoryczną, Rm rezystancją (pary uzwojeń) stojana, Lm indukcyjnością (pary uzwojeń) stojana.

Natężenie prądu (I) jest funkcją zwrotnej SEM i stałej czasowej (Lm/Rm). Rys. 6a przedstawia znajomą krzywą narastania prądu w obwodzie o stałej czasowej L/R, opisującą rozruch silnika od stanu spoczynku (VBSEM = 0).

Jeżeli teraz zastąpi się stałe napięcie zasilania silnika impulsami PWM (rys. 6b), prąd narasta do momentu kończącego pierwszy impuls, a od tego momentu zaczyna opadać. Następnie kolejny impuls inicjuje ponowny wzrost prądu do końca impulsu itd.

W miarę jak obroty silnika wzrastają, przebieg prądu przybiera formę piłokształtną, przypominającą tętnienia. Moment obrotowy jest wprost proporcjonalny do natężenie prądu, więc sekwencja narastających impulsów prądowych napędza silnik tworząc moment napędowy, przyspieszający jego obroty. Rys. 6b pokazuje narastające impulsy prądowe. Przyłożone napięcie, częstotliwość przełączania i cykl pracy PWM, są to trzy podstawowe, niezależnie programowalne parametry napędu silnika. Od ich wyboru zależy szybkość narastania obrotów silnika oraz jego moduł napędowy i szybkość.

Przykładowy projekt

Za przykładowy przyjęto silnik bezszczotkowy o małej bezwładności, momencie 43,5gm przy 5000obr/min. Rezystancja każdej pary uzwojeń (Rm) tego silnika wynosi 1,2Ω, a indukcyjność (Lm) 2,6mH, jego stała momentu napędowego 9,7gm/A, a stała napięciowa 8,9V/1000obr/min.

Najpierw trzeba sprawdzić, czy maksymalne natężenie prądu układu sterującego SA305 wynoszące 12A, nie zostanie przekroczone, co spowodowałoby wyłączenie systemu napędowego. Natężenie to nie zostanie przekroczone jeżeli V/R < 12A, niezależnie od innych czynników. Widać to na rys. 6 – w każdych warunkach, pierwszego i następnych impulsów, prąd asymptotycznie dąży do V/R. Zatem właściwie wybrane napięcie, z uwzględnieniem tętnień, nigdy nie spowoduje wyłączenia SA305. Dla zapewnienia że I < 12A musi zostać wzięty pod uwagę szereg parametrów systemu, w tym Rm=1,2Ω. Jeśli przyjmie się napięcie V=60V, wtedy V/R=60/1,2=50A. Gdy napięcie to zostanie przyłożone do silnika w stanie spoczynku, natężenie prądu zacznie narastać, a następnie, w miarę wzrost wstecznej SEM, zacznie opadać, jak pokazano na rys. 7. Dzięki wstecznej SEM maksymalne natężenie prądu w czasie normalnej pracy silnika może nigdy nie zostać osiągnięte. Od stałej momentu napędowego i bezwładności obciążenia zależy przyspieszenie obrotów silnika. Jeżeli elektryczna stała czasowa silnika L/R jest bardzo mała w porównaniu z jego stałą czasową mechaniczną, natężenie prądu może osiągnąć wartość maksymalną dużo wcześniej niż wzrośnie wsteczna SEM.

W przypadku symulacji z rys. 7 prąd nigdy nie przekroczy natężenia 8A, znacznie mniejszego od 12A. Gdyby takie przekroczenie było możliwe, można by prąd oraz di/dt ograniczyć, dodając szeregową rezystancję lub indukcyjność, ale wpłynęłoby to niekorzystnie na właściwości systemu.

Bezpiecznie można przyspieszać silnik sterując współczynnikiem wypełnienia w napędzie PWM. Monitor prądu w układzie SA305 ułatwia realizację takiego sprzężenia zwrotnego. Korzystając z mikrokontrolera i monitorowania chwilowego natężenia prądu w każdym z trzech uzwojeń silnika, można ułożyć algorytm rozruchowy działający w zamkniętej pętli (rys. 5), który będzie utrzymywał prąd szczytowy bliski wartości maksymalnej, ale bez jej przekraczania. Warto zachować niewielki zapas natężenia, ma więc sens zaprogramowanie go na 11A. Zaletą takiego rozwiązania jest optymalizacja rozruchu, utrzymywanie możliwie wysokiego natężenia prądu, a więc dużego przyspieszenia, a współczynnik wypełnienia PWM będzie modulowany przez czujniki prądu w uzwojeniach trzech faz (rys. 2). (KKP)