Diody LED dużej mocy wymagają jednakże bardziej skomplikowanego układu zasilania, gdyż są one zasilane stałym prądem, a nie napięciem. Najbardziej intuicyjne rozwiązanie polegające na wykorzystaniu szeregowego rezystora ograniczającego prąd jest dopuszczalne w przypadku diod bardzo małej mocy. W pozostałych przypadkach szeregowy rezystor będzie wiązał się z dużymi stratami mocy i dodatkowym wydzielaniem niepożądanego ciepła.

Spowoduje to powstawanie strat energii i zaprzeczy idei energooszczędności oświetlenia półprzewodnikowego. Nie należy zapominać, że prąd ograniczany opornikiem będzie się zmieniał wraz ze zmianą napięcia zasilającego i pociągnie to za sobą zmianę natężenia emitowanego światła. Będzie to szczególnie uciążliwe w rozwiązaniach zasilanych z baterii bądź akumulatora.

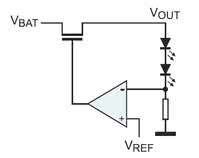

Powyższe niedogodności wymuszają stosowanie źródeł prądowych do zasilania diod Power LED. W najprostszym przypadku będzie to źródło analogowe (zrealizowane np. na wzmacniaczu operacyjnym - rysunek 1), jeżeli dopuszczalne są straty na tranzystorze i wydzielane na nim ciepło nie przekracza założonego poziomu.

Znacznie lepsze rezultaty uzyskuje się z użyciem przetwornic impulsowych, bo pozwalają one ograniczyć traconą moc i wydzielane ciepło, a ponadto mogą pracować w szerokim zakresie napięć - podwyższając bądź obniżając je zależnie od potrzeb. Jedną z propozycji są specjalizowane kontrolery oferowane przez producentów półprzewodników.

Ich stosowanie pozwala szybko zaprojektować urządzenie zapewniające stabilny prąd zasilający, regulację jasności czy łatwiejszą eliminację problemów z kompatybilnością elektromagnetyczną. Nie zawsze jednak ich cena jest korzystna, więc warto rozważyć samodzielną budowę przetwornicy opartej o tani mikrokontroler i elementy dyskretne.

Wiąże się to z szeregiem trudności do przewidzenia i wyeliminowania, ale takie podejście często jest bardziej opłacalne. Algorytmy odpowiedzialne za regulację prądu czy jasności świecenia nie są na tyle skomplikowane, aby wykorzystać całą dostępną moc obliczeniową mikrokontrolera.

Otwiera to nowe możliwość implementacji zdalnego sterowania, rozbudowanego systemu zabezpieczeń, wykrywania nieprawidłowości w pracy czy rozbudowanych mechanizmów automatycznego załączania oświetlenia i dostosowywania jego jasności. Samodzielnie zaprojektowana przetwornica może pracować w szerokim zakresie napięć, w zależności od potrzeb obniżając bądź podwyższając napięcie, tak aby uzyskać stały prąd zasilający.

Podwyższanie napięcia umożliwia, oprócz pracy z częściowo wyczerpanym ogniwem, także szeregowe łączenie kilku, kilkunastu diod LED i zmniejszenie liczby wymaganych kontrolerów do jednego. Oczywistą wadą szeregowego połączenia jest niemożność niezależnej regulacji jasności każdej diody, ale nie zawsze jest to potrzebne.

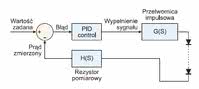

Algorytm stosowany do regulacji prądu bazuje na zamkniętej pętli sprzężenia zwrotnego i jest w istocie cyfrowym regulatorem PID. Rozwiązania tego typu są znane, dobrze udokumentowane i można znaleźć zarówno literaturę, jak i przykłady implementacji.

Charakterystyka prądowa

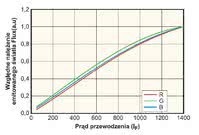

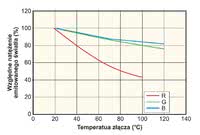

Natężenie światła emitowanego przez diodę jest proporcjonalne do prądu przewodzenia diody IF - rysunek 2. Maksymalna wartość prądu jest uzależniona od mocy znamionowej diody. Diody o większej mocy emitują większą ilość światłą, ale również więcej ciepła, które musi być skutecznie odprowadzane.

W przeciwnym przypadku należy liczyć się z ryzykiem uszkodzenia elementu, zmniejszeniem jego trwałości, a przede wszystkim z mniejszą sprawnością - dioda będzie emitować mniej światła, co obrazuje wykres z rysunku 3. Spadek napięcia na diodzie (napięcie przewodzenia UF) będzie różny dla poszczególnych egzemplarzy diod przy jednakowej wartości prądu przewodzenia.

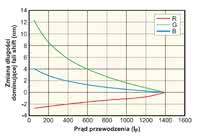

Z tego względu stabilizatory napięcia są nieadekwatne do zasilania struktur Power LED, bo nie zapewnią jednakowego natężenia prądu uniezależnionego od parametrów konkretnego egzemplarza. Co ważniejsze, prąd przewodzenia decyduje o uzyskiwanej barwie światła - rysunek 4. Czynnik ten stanowi dodatkowy argument za stosowaniem stabilnych źródeł prądowych i utrudnia przy okazji płynną regulację jasności świecenia.

Najprostsze podejście oparte o regulację natężenia prądu spowoduje również zmiany barwy światła, co jest niekorzystne. Stąd regulację tego typu realizuje się w oparciu o zmianę szerokości impulsu (generator PWM). W efekcie średnia wartość prądu ulegnie zmianie w zależności od wypełnienia sygnału PWM, podczas gdy chwilowe natężenie prądu przewodzenia będzie stałe.

Wybór mikrokontrolera

Chcąc zastosować mikrokontroler w roli sterownika przetwornicy impulsowej, należy zwrócić uwagę, aby miał on odpowiednie bloki peryferyjne. Najbardziej oczywistym i niezbędnym modułem jest generator PWM, wytwarzający przebieg o zmiennym wypełnieniu. Warto sprawdzić, czy jest on w stanie generować sygnał o częstotliwości kilkuset kHz, gdyż właśnie taka najczęściej jest stosowana w przetwornicach impulsowych, aby zmniejszyć wymaganą indukcyjność cewki, a tym samym jej wymiary.

Najczęściej rozdzielczość jest nierozerwalnie związana z częstotliwością - zwiększanie rozdzielczości ogranicza maksymalną częstotliwość przebiegu PWM. Wysoka na pierwszy rzut oka częstotliwość może się okazać znacząco niższa przy pracy z 8-bitową rozdzielczością.

Ma to znaczenie również dla wymagań nakładanych na filtr wyjściowy, który musi zapewniać stabilne napięcia (i w efekcie prąd) zasilania diod - wyższa częstotliwość pozwala stosować kondensatory o mniejszej pojemności, co ułatwia usuwanie zakłóceń. Sygnał PWM powinien mieć stabilną częstotliwość oraz wypełnienie, gdyż w przeciwnym przypadku powstaną oscylacje napięcia wyjściowego na wyjściu przetwornicy.

Niektóre rodziny mikrokontrolerów pozwalają wstawiać czas martwy do przebiegu PWM, co stanowi dodatkową korzyść ograniczającą występowanie prądów skrośnych, jakie mogłyby pojawić się podczas przełączania tranzystorów. Podniesie to sprawność przetwornicy i ochroni podzespoły przed uszkodzeniem wskutek przeciążenia.

Do regulacji prądu wykorzystuje się zamkniętą pętlę sprzężenia zwrotnego i wypełnienie sygnału PWM jest korygowane w zależności od bieżącego pomiaru prądu przewodzenia diod LED. Pomiar najłatwiej wykonać w oparciu o rezystor włączony szeregowo z diodami. Do pomiaru spadku napięcia, jaki na nim występuje, niezbędny jest przetwornik A/C.

Im większa będzie jego rozdzielczość, tym dokładniej prąd zostanie zmierzony lub niższą rezystancję opornika można będzie zastosować, aby ograniczyć straty mocy. Przetwornik pozwoli również monitorować napięcie zasilania, co jest pożądane przy realizacji obwodów zabezpieczających i diagnozujących stan urządzenia. Dodatkowym atutem przetwornika A/C będzie rozbudowany mechanizm wyzwalania.

Im większa będzie jego rozdzielczość, tym dokładniej prąd zostanie zmierzony lub niższą rezystancję opornika można będzie zastosować, aby ograniczyć straty mocy. Przetwornik pozwoli również monitorować napięcie zasilania, co jest pożądane przy realizacji obwodów zabezpieczających i diagnozujących stan urządzenia. Dodatkowym atutem przetwornika A/C będzie rozbudowany mechanizm wyzwalania.

Po włączeniu tranzystora kluczującego w obwodzie będzie panował przez pewien czas stan nieustalony i pomiar prądu powinien zostać wykonany z pewnym opóźnieniem (rys. 5). Pomiar w przypadkowej chwili spowoduje zafałszowanie wyniku i przyczyni się do niewłaściwej pracy regulatora i spowoduje migotanie diod LED.

Synchronizacja pomiaru prądu z początkiem okresu sygnału PWM stanowi znaczące ułatwienie i pozwala ograniczyć liczbę problemów z implementacją niezawodnego oprogramowania. Wybierając mikrokontroler, warto zwrócić uwagę na obecność układów peryferyjnych niezbędnych do realizacji dodatkowych funkcji przydatnych użytkownikowi i wykraczających poza podstawowe sterowanie diodami.

Najprostszym przykładem będą interfejsy komunikacyjne takie jak SPI, I2C, UART czy Ethernet umożliwiające komunikację z nadrzędnym sterownikiem, zdalne bądź automatyczne zarządzanie oświetleniem w pomieszczeniu, czy zgłaszanie wykrytych nieprawidłowości, takich jak zwarcie lub uszkodzenie diod LED.

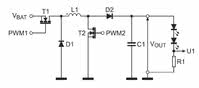

Realizacja przetwornicy impulsowej

Jak już wspomniano, główna idea opiera się na pracy z zamkniętą pętlą sprzężenia zwrotnego: w oparciu o pomiar prądu dokonywane jest wyliczenie bieżącej wartości wypełnienia sygnału PWM i z tego względu należy zwrócić uwagę na kwestię dokładnego pomiaru. Kluczowe znaczenie ma rezystor pomiarowy pozwalający na pośredni pomiar prądu przewodzenia diod LED.

Jego rezystancja nie może być zbyt mała, aby mierzony spadek napięcia nie był zakłócany przez szumy, ani zbyt duża, aby ograniczyć nadmierne straty mocy. Dla typowej diody o mocy 1W i rezystora pomiarowego 1Ω spadek napięcia wyniesie około 1mV na każdy mA prądu przewodzenia, a straty mocy wyniosą około 0,1W, co pozwoli wykorzystać oporniki małej mocy.

Na rysunku 6 pokazano schemat przetwornicy pracującej w topologii buck-boost. Stanowi ona połączenie dwóch przetwornic: buck (obniżającej napięcie) oraz boost (podwyższającej napięcie). Zaletą takiego rozwiązania jest praca w bardzo szerokim zakresie napięć wejściowych i zasilanie nawet kilkunastu połączonych szeregowo diod LED.

Przy częstotliwości przełączania wynoszącej 350 kHz i wydajności prądowej do 0,5A zakres napięć może zawierać się w granicach od, teoretycznie, 0V (w praktyce należy uwzględnić napięcie niezbędne do zasilenia części cyfrowej układu oraz niezbędne napięcie polaryzujące tranzystory) do nawet 65V.

Za bezpieczne minimum należałoby przyjąć 5V, niemniej wartość ta może być znacząco niższa od napięcia przewodzenia kilkunastu szeregowo połączonych diod LED, co stanowi zaletę w przypadku wykorzystania np. akumulatora jako źródła zasilania. Istnieje kilka kombinacji przetwornic typu buck-boost, jednakże wersja przedstawiona na rysunku 6 wymaga tylko jednej cewki i jednego filtra wyjściowego.

Oprócz obniżenia kosztów uzyskuje się przetwornicę o mniejszych wymiarach, co wydaje się współcześnie równie ważnym kryterium jak cena. Rola mikrokontrolera sprowadzi się do sterowanie tranzystorami T1 oraz T2 tak, aby zapewnić napięcie wymuszające przepływ założonego prądu przewodzenia. Zależnie od sposobu sterowania tranzystorami uzyskuje się podwyższenie napięcia bądź jego obniżenie.

Wykorzystując tego typu przetwornice, warto od razu zająć się kwestią kompatybilności magnetycznej. Ograniczenie emisji zaburzeń elektromagnetycznych można osiągnąć, stosując filtry oraz poprzez właściwie napisane oprogramowanie (m.in. wykorzystujące tryb center-aligned generatora PWM). Płynna zmiana jasności świecenia staje się niezbędna we współczesnych aplikacjach oświetleniowych.

Oczywistą jej zaletą jest dostosowanie natężenia światła do bieżących warunków oraz mniejsze zużycie elementów wskutek złagodzenia zmian temperatury i ograniczenia skoków napięcia. Niemniej sterowanie jasnością diod LED komplikuje się w trybie podwyższania napięcia, gdyż konieczne staje się zsynchronizowanie obu przebiegów PWM.

Algorytm

Wykorzystując popularne i tanie mikrokontrolery, można zrealizować sterowniki diod Power LED charakteryzujące się niższym kosztem niż specjalizowane kontrolery. Ich rola, jak już wspomniano, sprowadzi się do utrzymywania stałej wartości prądu w oparciu o koncepcję regulatora typu PID.

Na podstawie bieżącego pomiaru prądu, którego wartość jest uzależniona od liczby diod, temperatury elementów otoczenia czy napięcia zasilania, wyliczane jest wypełnienie sygnału PWM sterującego pracą tranzystorów. Zmiana prądu powoduje korektę wypełnienia, w następstwie czego prąd pozostaje na stałym poziomie, niezależnie od liczby szeregowo połączonych diod.

Schemat blokowy typowego regulatora PID pokazano na rysunku 7, podczas gdy pseudokod odpowiedzialny za jego realizację można zobaczyć na listingu 1. Współczynniki kP (proporcjonalny), kI (całkujący) oraz kD (różniczkujący) determinują czas reakcji regulatora (szybkość ustalania się docelowej wartości) oraz poziom oscylacji występujących na etapie doregulowania prądu do wartości nominalnej.

Współczynniki kP, kD oraz kI mają zazwyczaj wartość ułamkową, co powoduje zwiększenie zapotrzebowania na pamięć mikrokontrolera i wydłuża czas obliczeń. Problem ten można ograniczyć, zastępując operacje mnożenia przez liczby zmiennoprzecinkowe operacjami dzielenia, np. mnożenie zmiennej przez wartość 0,022 jest tożsame z dzieleniem jej przez 45.

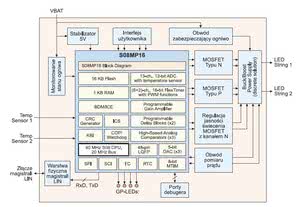

Rodzina mikrokontrolerów S08MP16Przykładem rodziny mikrokontrolerów przystosowanych do pracy w aplikacjach sterujących oświetleniem opartym o diody LED dużej mocy jest 8-bitowa rodzina S08MP16 produkowana przez Freescale. Układy te pozwalają zrealizować przetwornicę buck-boost i są przeznaczone do aplikacji przemysłowych i automatyki. Obecność układów peryferyjnych takich jak 12-bitowy przetwornik A/C, rozbudowany moduł licznika FTM (FlexTimer Module), szybki komparator analogowy czy programowalny wzmacniacz i generator PWM, umożliwiający wstawienie czasu martwego, pozwalają zrealizować szeroki wachlarz aplikacji z zakresu sterowania i kontroli. Odpowiedzialny za wytwarzanie sygnału PWM jest moduł FTM pracujący z częstotliwością do 40 MHz z możliwością dostosowania wypełnienia oraz częstotliwości. Wysoka częstotliwość oraz duża rozdzielczość (do 16 bitów) pozwalają elastycznie sterować diodami Power LED i uniknąć efektu migotania, jaki mógłby wynikać z pracy regulatora PID. Na rysunku 9 pokazano schemat blokowy aplikacji przeznaczonej do zasilania LED. Listing 1 – Pseudokod regulatora PID Error = Set Point Current - Current Feedback Kp - wzmocnienie członu proporcjonalnego |

Zabezpieczenia

Mając na uwadze niezawodność pracy urządzenia oraz jego odporność na błędy i uszkodzenia, warto przygotować oprogramowanie tak, aby automatycznie wykrywało nieprawidłowości i reagowało na nie. Pierwszym problemem będzie jałowe obciążenie stanowiące następstwo przerwy w obwodzie, uszkodzenia diody LED.

W takiej sytuacji energia zgromadzona w cewce przełoży się na wzrost napięcia wyjściowego powyżej dopuszczalnego progu, co może doprowadzić do uszkodzenie podzespołów. Najprostszym rozwiązaniem jest równoległe włączenie diody Zenera, która odbiera zgromadzoną w cewce energię, zapobiegając nadmiernemu wzrostowi napięcia na wyjściu.

Oczywistą wadą takiego podejścia jest wzrost kosztów i rozmiaru PCB, stąd lepszym wyjściem jest zabezpieczenie programowe wyłączające przetwornicę po wykryciu przerwy. Diagnoza rozwarcia nie jest zadaniem skomplikowanym, gdyż wystarczy monitorowanie prądu przepływającego przez diodę LED i sprawdzanie, czy nie jest on mniejszy o kilkanaście procent od wartości nominalnej.

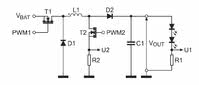

Drugim kryterium będzie znaczący wzrost napięcia powyżej wartości odpowiadającej całkowitemu spadkowi napięcia na diodach LED dołączonych do wyjścia. Po stwierdzeniu przerwy regulator może podejmować okresowe próby wznowienia pracy, aby określić, czy awaria została usunięta. Kolejnym zabezpieczeniem wartym rozważenia jest wykrywanie przeciążeń w obwodzie.

Wzrost prądu powyżej nominalnej wartości musi powodować odcięcie zasilania, aby zapobiegać uszkodzeniom (np. ścieżek na PCB czy tranzystorów) wskutek nadmiernego prądu. Sytuacja taka będzie miała miejsce m.in. podczas pracy w trybie boost, kiedy różnica napięć między wejściem a wyjściem jest zbyt wysoka.

W tej sytuacji prąd pobierany ze źródła będzie znacząco większy od prądu przewodzenia diod i może przekroczyć wydajność prądową źródła bądź spowodować uszkodzenie podzespołów. Wymagane będzie umieszczenie dodatkowego rezystora pomiarowego między T2 a masą (rys. 8), aby zapewnić pomiar prądu pobieranego przez przetwornicę.

Współczesne urządzenia powinny zapewniać optymalne warunki eksploatacji, co rodzi konieczność monitorowania napięcia wejściowego, gdy źródłem energii jest akumulator bądź baterie. Nadmierne wyładowanie ogniwa, oprócz jego szybszego zużycia, stwarza również zagrożenie, więc po osiągnięciu wartości progowej przetwornica powinna zostać wyłączona.

Pomiar napięcia wejściowego najłatwiej zrealizować z wykorzystaniem dzielnika rezystancyjnego podłączonego do przetwornika A/C. Oprócz implementacji zabezpieczeń czysto elektronicznych należy zadbać o odpowiednie chłodzenie diody LED, aby nie dopuścić do jej uszkodzenia lub pogorszenia parametrów wskutek przegrzania (czego przykładem jest zmniejszenie strumienia światła pod wpływem temperatury).

Wymagania względem systemu chłodzenia najłatwiej oszacować w oparciu o rezystancję termiczną wyrażaną w °C/W lub K/W oraz moc rozpraszaną wyliczaną jako iloczyn napięcia i prądu przewodzenia wszystkich diod LED dołączonych do wyjścia. Rezystancja termiczna jest podawana przez producenta danego półprzewodnika i wynika z jego właściwości i budowy.

Dokumentacja często podaje dwie rezystancje termiczne:

- RTHJ-CASE (rezystancja termiczna między złączem półprzewodnikowym a otoczeniem) - określa sprawność oddawania ciepła do otoczenia, gdy element nie ma systemu chłodzenia (radiatora),

- RTHJ-AMBIENT (rezystancja termiczna między złączem półprzewodnikowym a obudową) - określa sprawność odprowadzania ciepła z wewnętrznej struktury do obudowy elementu, w praktyce do RTHJ-CASE trzeba dodać rezystancję termiczną radiatora i straty powstające na styku między obudową a radiatorem (typowo do 2°C/W).

Niektórzy producenci diod LED oferują produkty ze zintegrowanym radiatorem i podają wtedy wypadkową rezystancję termiczną. Znając rezystancję termiczną, pozostaje wyliczenie temperatury złącza dla spodziewanej mocy rozpraszanej. Sprowadzi się to jedynie do wymnożenia mocy przez rezystancję termiczną, w efekcie czego otrzymuje się przyrost temperatury złącza w stosunku do temperatury otoczenia.

Stąd przy rozpraszanej mocy rzędu 5W i wypadkowej rezystancji termicznej 4°C/W łatwo wyliczyć, że temperatura wzrośnie o 20°C. W sytuacji, gdy temperatura w otoczeniu urządzenia będzie wynosiła 25°C, temperatura złącza wyniesie 45°C.

Wyzwaniem pozostaje skuteczne odbieranie ciepła z obudowy diody, bo bez tego rezystancja termiczna znacząco wzrośnie, a za nią również temperatura samego złącza. Sytuacja komplikuje się, gdy układ jest umieszczony wewnątrz zamkniętej obudowy, bo należy wtedy uwzględnić wzrost temperatury otoczenia i w efekcie również złącza.

Podsumowanie

Prawidłowe zasilanie diod LED dużej mocy nie zawsze jest zadaniem prostym i często również wiążą się z tym konkretne koszty. Wykorzystanie mikrokontrolera pozwala ograniczyć cenę końcowego produktu i wyposażyć układ w szereg dodatkowych funkcji oraz zabezpieczeń.

Należy jednak pamiętać, że wybór mikrokontrolera musi być dobrze przemyślany. Powinien on mieć niezbędne układy peryferyjne takie jak generator PWM czy przetwornik A/C oferujące zaawansowane mechanizmy synchronizacji. Ułatwi to pisanie oprogramowania i zwiększy niezawodność całego urządzenia.

Jakub Borzdyński