Cztery wymiary urządzeń Flying Probe

| Prezentacje firmowe ArtykułyTradycyjne urządzenia testujące typu Flying Probe pracują w trzech wymiarach X, Y i Z. Testery firmy Seica mogą sprawdzać obwody drukowane w jeszcze jednym wymiarze - czasie.

Podczas gdy większość producentów obwodów drukowanych zdaje się nie chcieć brać pod uwagę globalnego znaczenia wymiaru czasu, w okresie bardzo konkurencyjnego rynku i globalizacji okazuje się, że podczas testów obwodów drukowanych właśnie czas jest czynnikiem krytycznym i istotnym w trakcie wyboru urządzeń testowych.

Testery Flying Probe charakteryzują się następującymi cechami typowo związanymi z czasem: czas ustawienia, wykonania testu, czas na zaprogramowanie, załadunek i rozładunek urządzenia, czas obsługi - istnieje również czynnik uwzględniający czas na dokonanie naprawy płytki w momencie, gdy test był niekompletny lub wyczerpujący.

To właśnie parametr czasu (naprawy) jest tym, co firma Seica nazywa parametrem metrycznym "globalnego wymiaru czasu". Ponadto, i co ważniejsze, że względu na szybki rozwój technologiczny i "zmiany" w obwodach elektronicznych, trzeba brać pod uwagę fakt, że starsze testery typu FP wymagają więcej czasu na uaktualnienie już przestarzałych rozwiązań.

Przykłady ostatnich usprawnień dokonanych w testerach FP firmy Seica

Większość osób, które rozważają zakup testera Flying Probe, musi wiedzieć, że czas testowania zależy od dopuszczalnej szybkości ruchu sond testujących w osiach X, Y i Z. Ruch i wiążące się z nim przyspieszenia rzędu 10 g ogranicza wytrzymałość konstrukcji mechanicznej, stąd coraz częściej wynik i szybszy czas kontroli jest otrzymywany dzięki inteligentnym algorytmom oprogramowania, zwiększającym zasięg testów.

Stale rośnie liczba firm, które muszą testować płytki z obu stron. Ponieważ dostęp do sieci połączeń jest możliwy tylko z jednej strony - jest to coraz bardziej uciążliwe - głównie ze względu na miniaturyzację komponentów, które umożliwiają wytwarzanie coraz mniejszych PCB.

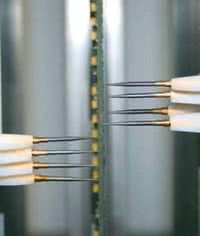

W rezultacie wiele osób wierzy, że mogą korzystać z jednej sondy, aby przetestować najpierw jedną stronę płytki, a następnie drugą..., ale czy to ma sens w momencie, kiedy na rynku są dostępne testery z 4 sondami po każdej stronie, pozwalające na wykonanie kompletnego badania przez jednoczesne podwójne sondowanie płytki? Czy to właśnie nie jest definicją oszczędności czasu? Czy wykonanie jednego programu zamiast dwóch nie jest oszczędnością? Tylko takie urządzenia są też w stanie badać ścieżki, które przechodzą z jednej strony na drugą.

Niektórzy specjaliści uważają, że bezzasadne jest posiadanie sprzętu wyposażonego w 4 sondy testujące po każdej ze stron (w sumie 8 sond), gdy na ich płycie wszystkie punkty testowe znajdują się po jednej stronie, zapewniając dostęp do wszystkich obwodów. Jednakże w takiej sytuacji 8 sond pozwala na testowanie symultaniczne 2 płytek jednocześnie, zapewniając w ten sposób podwójną wydajność lub innymi słowy oszczędzając czas.

Ostatni przykład odnosi się do siły grawitacji, która ma wpływ na płyty PCB - uginają się one pod ciężarem elementów i poprzez konieczność stosowania podpór dolnych stanowią problem dla urządzeń typu FP, ponieważ blokują one dostęp do dolnej strony PCB. Rozwiązaniem jest umieszczenie płytki w pionie zamiast w poziomie, w taki sposób aby siła grawitacji działała tylko na krawędzie płytki zamiast prostopadle (na największe pole powierzchni), zapewniając pełną kompensację ugięcia i dostęp dla sond dla obu stron PCB.

Wiele podobnych przykładów może świadczyć o tym, jak bardzo ewoluowały testery Flying Probe na przełomie ostatnich kilku lat, nie służą już tylko do testowania zwarć i testowania komponentów pasywnych. Najnowsze rozwiązania pozwalają obecnie na wykonywanie testów funkcjonalnych i termicznych, inspekcji optycznej, programowanie mikrokontrolerów bezpośrednio podczas testu oraz stosowanie testów krawędziowych za pomocą testerów FP.

Produkty firmy Seica

Firma Seica jest światowym liderem w projektowaniu, wytwarzaniu, sprzedaży i wsparcia dla automatycznych testerów Flying Probe, zapewniając najnowsze rozwiązania przytoczone powyżej. Niedawno Seica wprowadziła nową linię produktów Flying Proble ATE: Pilot 4D. Rozwiązania techniczne zastosowane w modelu Pilot 4D to zbiór najnowszych innowacji i technologii - jedyne w swoim rodzaju.

Różne modele V8, M4, L4 i H4 z linii Pilot 4D oferują doskonałe możliwości, zapewniając większą szybkość testu i pokrycie błędów (sama szybkość nie wystarczy, celem i głównym zadaniem jest test), wystarczy wyobrazić sobie bardzo skomplikowane płytki, gdzie musimy testować komponenty SMD o rozmiarze 01005, dotarcie do optymalnej powtarzalności i dokładności, nawet na nowych obudowach 03015, które są jeszcze mniejsze.

Dzięki grupie kamer wysokiej rozdzielczości i nowemu systemowi kontaktowemu, który nie pozostawia żadnych śladów na badanej PCB, urządzenie Pilot 4D jest zaprojektowane do testowania wszelkich rodzajów produktów o małym obszarze i dużej gęstości obłożenia komponentami, zapewniającym dostęp do nawet najtrudniejszych do osiągnięcia punktów testowych.

Innowacyjne oprogramowanie sterujące VIVA 3.0 i nowej generacji peryferia pomiarowe, które można montować na sondach pomiarowych, wykorzystane w systemach Pilot 4D, zapewniają wysoką elastyczność konfiguracyjną wielu technik pomiarowych tj. elektrycznych, optycznych i termicznych. Teraz możliwe jest udoskonalone testowanie i programowanie "on-board" komponentów cyfrowych, dokładne wykrywanie polaryzacji kondensatorów poprzez nieinwazyjne metody, testy diod LED zgodnie z wymagającymi specyfikacjami dostarczanymi przez przemysł motoryzacyjny i oświetleniowy.

Ponadto linia testerów Pilot 4D może sprawdzić się na wszystkich etapach kontroli PCB:

- w prototypowaniu, gdzie konfiguracja testu odbywa się w ciągu kilku minut, począwszy od wczytania danych CAD i zapewnienia natychmiastowej informacji zwrotnej o nowym produkcie,

- podczas pracy w linii, gdzie niezbędna jest praca podajników (dostępne również dla urządzeń testujących płytki w pionie i mających sondy pomiarowe po obu stronach), co zapewnia automatyczny test setek płytek dziennie,

- na stanowiskach naprawczych, gdzie konieczne jest tworzenie w pełni zautomatyzowanych testów, uzupełnionych o specjalistyczne techniki pomiarowe i możliwość zasilania poszczególnych obwodów i wykonywanie testów funkcjonalnych,

- przy inżynierii wstecznej, kiedy często używane są w początkowych etapach naprawy, pozwalając na odbudowanie schematów i odzyskanie danych CAD (jeżeli nie są dostępne - głównie w przypadku przestarzałych produktów) - często stosowane w branżach lotniczych, kolejowych i wojskowych.

Nie ma żadnych wątpliwości, że testery Pilot 4D reprezentują nowy wymiar tego typu urządzeń, nie tylko w rzeczywistości, gdzie pojęcie czasu zostało uznane za cenne, ale też jako punkt odniesienia, do którego warto dążyć, rozwijając technologię. Cztery rozwiązania na każde warunki i możliwości budżetowe zostały stworzone nie tylko, aby skrócić czas tworzenia programów testowych, uzyskania wymaganej długości czasu testu, ale także w przeciwieństwie do konkurencji, w celu zminimalizowania czasu naprawy wadliwych produktów.

Daniel Trzciński

PB Technik

www.pbtechnik.com.pl