Produkcja kontraktowa EMS a wymagania technologiczne

| Prezentacje firmowe ArtykułyProdukcja kontaktowa elektroniki to usługa kierowana do szerokiego grona odbiorców, wśród których znaleźć można zarówno producentów specjalistycznych urządzeń elektronicznych, jak i firmy niezwiązane bezpośrednio z elektroniką. Innymi słowy, klienci firm EMS dysponują różną wiedzą i doświadczeniem na temat technologii produkcji, a zdarza się też tak, że projektantom cykl produkcyjny jest kompletnie nieznany. Dodatkowo każdy producent EMS ma swoje wymagania technologiczne, które uzależnione są od stosowanej technologii oraz posiadanego parku maszynowego. Dlatego przed zleceniem produkcji te wymagania trzeba poznać i jest to istotna część w procesie wdrażania produktu.

Przygotowanie produkcji

Przygotowanie produkcji na podstawie projektu to złożony proces. Z reguły klient przysyła projekt w postaci plików Gerber. Plik taki jest wektorowym zapisem pojedynczej warstwy projektu. Obecnie stosowany standard to RS-274X, zawierający współrzędne obiektów oraz apertury. Plik Gerber gwarantuje, że płytka PCB zostanie wyprodukowana zgodnie z założeniami projektu. Niemniej jednak klienci często przysyłają plik projektu bezpośrednio zapisany w używanym przez siebie środowisku CAD/CAM (np. Altium Desiger lub Cadsoft Eagle).

Przygotowanie produkcji na podstawie projektu to złożony proces. Z reguły klient przysyła projekt w postaci plików Gerber. Plik taki jest wektorowym zapisem pojedynczej warstwy projektu. Obecnie stosowany standard to RS-274X, zawierający współrzędne obiektów oraz apertury. Plik Gerber gwarantuje, że płytka PCB zostanie wyprodukowana zgodnie z założeniami projektu. Niemniej jednak klienci często przysyłają plik projektu bezpośrednio zapisany w używanym przez siebie środowisku CAD/CAM (np. Altium Desiger lub Cadsoft Eagle).

Praktyka taka nie jest zła pod warunkiem, że firma EMS posiada odpowiednie środowisko EDA. Często jednak firmy o profilu EMS pracują w jednym konkretnym programie i może to być źródłem problemów. Format Gerber jest uniwersalny, może zostać odczytany przez praktycznie wszystkie narzędzia CAD/CAM dostępne na rynku, dlatego ważne jest, aby projekty były dostarczane w takim właśnie formacie. Po pierwsze skraca to czas przygotowania produkcji, po drugie minimalizuje w ten sposób ryzyko wystąpienia błędów.

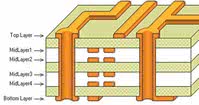

W przypadku obwodów wielowarstwowych ważne jest podanie kolejności warstw. Co do zasady kolejność warstw podaje się od warstwy top do bottom, a na płytkę "patrzymy" zawsze od góry, czyli na przykład dla obwodu czterowarstwowego kolejno: projekt.GTL, projekt.GM1 (mid layer 1), projekt.GM2 (mid layer2), projekt.GBL. Analogicznie postępuje się przy projektach o większej liczbie warstw. Ważną informacją jest również podanie grubości warstw miedzi oraz grubości prepegów (warstw izolacyjnych między wewnętrznymi warstwami).

Bardzo istotne jest także odpowiednie nazewnictwo plików Gerber. O ile informacja o warstwie nie jest zawarta w nazwie pliku, o tyle taka informacja znajduje się w już rozszerzeniu. Na przykładzie plików generowanych przez AltiumDesiger rozszerzenia plików Gerber wyglądają następująco:

- GTO - Top Overlay (górna warstwa opisowa),

- GTS - Top Solder (górna warstwa maski lutowniczej),

- GTP - Top Paste (górna warstwa szablonu lutowniczego),

- GTL - Top Layer (górna warstwa miedzi),

- GM1, GM2, GM... - Mid Layer 1, Mid Layer 2... - kolejne warstwy wewnętrzne.

Odpowiednio dla strony dolnej (bottom):

- GBL - Bottom Layer (dolna warstwa miedzi),

- GBS- Bottom Paste (dolna warstwa szablonu lutowniczego),

- GBS - Bottom Solder (dolna warstwa maski lutowniczej),

- GBO - Bottom Overlay (dolna warstwa opisowa).

Przygotowanie i montaż automatyczny

Do poprawnego przeprowadzenia automatycznego montażu SMT należy dołączyć pliki warstwy pasty. Są one konieczne do wykonania szablonu dla drukarki nakładającej wspomnianą pastę lutowniczą. Kolejnym elementem jest szczegółowa lista elementów (BOM - Bill of Materials) oraz plik Pick & Place (P&P), czyli plik zawierający współrzędne elementów względem geometrycznego punktu zerowego płytki PCB.

Plik BOM powinien zawierać dokładne informacje o montowanych elementach. W przypadku kiedy zamawiający montaż nie dostarcza własnych elementów, tylko firma EMS, staje się to bardzo istotne. Elementy muszą być jednoznacznie ponumerowane, a ich wartości sprecyzowane. Przykładowo, w przypadku kondensatorów musi być podana wartość, napięcie pracy, rodzaj dielektryka, tolerancja itp.

Informacja może być podana zbiorczo, na przykład: "wszystkie kondensatory ceramiczne na napięcie minimum 50 V, di-elektryk X7R" lub rezystory o tolerancji nie gorszej niż 5%". Dobrą praktyką jest podawanie ewentualnych zamienników, konkretnego źródła zakupu lub producenta elementu.

Plik P&P generowany jest w środowisku CAD/CAM. Obecnie każde środowisko do projektowania PCB zawiera moduł pozwalający wygenerować taki plik. Zawiera on informacje o położeniu każdego elementu. Poniżej znajduje się fragment takiego pliku wygenerowanego przez Altium Designer:

|

Kolejno: numer elementu, obudowa, współrzędne środka geometrycznego MidX MidY, współrzędne punktu referencyjnego elementu, współrzędne padu nr 1 elementu, kąt obrotu, wartość.

Wartości MidX i MidY są obliczane automatycznie, wyjaśnienia wymagają wartości Ref* oraz Pad*.

Ref* - są to współrzędne elementu względem punktu 0,0 zdefiniowanego w bibliotece elementów.

Pad* - są to współrzędne padu nr 1 danego elementu.

Rotation - czyli kąt obrotu elementu.

Często w pliku P&P znajdują się współrzędne punktów referencyjnych płytki tzw. fiduciali. Jeżeli takich punktów nie ma na płytce, firma EMS zwraca się do klienta z prośbą o umieszczenie ich na płytce, ewentualnie takie punkty nanoszone są na margines technologiczny.

Przygotowanie pakietu - formatki

Pojedyncze płytki składa się w pakiety - formatki. Jest to podyktowane ekonomią i procesem produkcyjnym. Często do formatek dodawane są marginesy technologiczne. Mają one za zadanie umożliwić dokładne prowadzenie formatki w linii produkcyjnej. Poza tym na marginesach bardzo często umieszczane są punkty referencyjne oraz informacje istotne dla procesu produkcji. Margines technologiczny jest też konieczny, jeżeli elementy znajdują się blisko krawędzi płytki. Z reguły minimalny margines to 5-6 mm, jednak w zależności od linii produkcyjnej, jaką dysponuje wykonawca, ta wielkość może wynosić nawet 10 mm.

Pojedyncze płytki składa się w pakiety - formatki. Jest to podyktowane ekonomią i procesem produkcyjnym. Często do formatek dodawane są marginesy technologiczne. Mają one za zadanie umożliwić dokładne prowadzenie formatki w linii produkcyjnej. Poza tym na marginesach bardzo często umieszczane są punkty referencyjne oraz informacje istotne dla procesu produkcji. Margines technologiczny jest też konieczny, jeżeli elementy znajdują się blisko krawędzi płytki. Z reguły minimalny margines to 5-6 mm, jednak w zależności od linii produkcyjnej, jaką dysponuje wykonawca, ta wielkość może wynosić nawet 10 mm.

Punkty referencyjne są punktami odniesienia dla automatu montażowego i umożliwiają precyzyjne ułożenie elementów. Dodatkowo można stosować punkty oznaczone jako "bad mark". Przydatne są w przypadku uszkodzonych płytek w formatce. Bad mark może być aktywny jako jasny lub ciemny punkt. Aktywny bad mark pozwala maszynie w trakcie montażu "omijać" uszkodzone obwody w formatce.

Dokumentacja przygotowana zgodnie z wymaganiami producenta gwarantuje szybką i bezproblemową realizację zlecenia. Producenci EMS zawsze pozostają otwarci na kontakt z projektantami firm zlecających, aby jak najlepiej przygotować projekt do produkcji.

Wojciech Mućka, dział projektowy

Kompania Elektroniczna Sp. z o.o.

www.komele.eu