Novec 1700 - preparat do pokryćochronnych dla obwodów drukowanych

| Prezentacje firmowe ArtykułyNovec 1700 i 1702 to nowe materiały chemiczne firmy 3M służące do wykonywania pokryć ochronnych dla układów elektronicznych na płytkach drukowanych. Zapewniają ochronę przed wilgocią oraz innymi narażeniami środowiskowymi, które degradują czas życia produktów. Dodatkowo są one niepalne i mają niską toksyczność. Zapewniają cienką przeźroczystą powłokę o niskiej lepkości, co uzyskano za pomocą mieszaniny akrylowego polimeru fluorochemicznego w rozpuszczalniku hydrofluoroeterowym. Rozpuszczalnik ten ma małą emisję lotnych substancji organicznych (VOC).

Materiał po naniesieniu na laminat PCB, miedź, aluminium lub ceramikę tworzy suchą, przeźroczystą powłokę niezwilżalną, nielepką, niepowodującą korozji ani migracji materiałów. Ma ona niską energię powierzchniową i odpycha zanieczyszczenia oraz jest nierozpuszczalna w płynach bezfluorowych, takich jak woda lub większość olejów węglowodorowych. Powłoka wytrzymuje temperatury do 175°C i ma uniwersalne zastosowanie ochronne.

Nakładanie

Pokrycia Novec 1700 i 1702 są łatwe w aplikacji za pomocą różnych metod nakładania. Tworzą cienkie i wydajne pokrycia nawet na skomplikowanych kształtach i nie wymagają utwardzania. Co więcej można je łatwo usunąć w razie potrzeby (np. dla potrzeb serwisu). Metoda nakładania zależy od wielu czynników, takich jak geometria płytki, wydajność, budżet oraz wielkość obwodu jaki trzeba pokryć.

Najczęściej nakładanie materiału odbywa się za pomocą zanurzenia, rozpylania, nakładania pędzlem oraz za pomocą dozownika (wykraplanie lub nakładanie rurką kapilarną). We wszystkich tych metodach Novec 1700 pozwala efektywnie kontrolować wielkość dozowanej substancji, dzięki małej lepkości i niskiemu napięciu powierzchniowemu.

Pokrywanie przez zanurzenie jest uznawane za najprostsze i w tym przypadku jest też ono metodą bardzo efektywną bo dzięki niskiemu napięciu powierzchniowemu i lepkości umożliwiona jest dobra penetracja materiału do zakamarków, bez ograniczeń co do kształtu i geometrii płytki. Po wyjęciu z zanurzenia, wystarczy zapewnić taką orientację PCB, aby umożliwić swobodne ociekanie grawitacyjne, przy czym należy zwracać uwagę na to, aby unikać gromadzenia się środka w niszach oraz wnękach płytek i komponentów. Producent rekomenduje tu użycie głębokich pojemników na płyn pokrywający z obszernymi ociekaczami.

Pokrycia poprzez napylanie mogą być wykonywane ręcznie lub maszynowo. Pokrywanie maszynowe zapewnia dużą powtarzalność i niskie zużycie materiału, ręczne jest za to tanie, ale wiąże się z niestabilnością parametrów pokryć. Z tych powodów dobrą opcją do rozważenia jest dozowanie półautomatyczne poprzez nakładanie preparatu ręczne w postaci kropel za pomocą dozownika z pompą perystaltyczną.

Jest to metoda tania i dość wydajna. Podobnie dobre wyniki daje kapilara, bo niska lepkość preparatu zapewnia dobrą penetrację w szczelinach i zwilżanie dużych powierzchni, także tych z natury trudno zwilżalnych jak silikony. Najmniej polecane jest nakładanie preparatu pędzlem.

Nakładanie powłok powinno odbywać się w temperaturze 20-27°C i przy wilgotności 40-70% RH. Utrzymanie wilgotności w tym przedziale jest ważne z uwagi na możliwość wystąpienia kondensacji pary wodnej na warstwie polimeru podczas odparowywania rozpuszczalnika. Z kolei temperatura wpływa na tempo schnięcia. Przy 25°C warstwa o grubości 50 µm preparatu Novec 1700 wysycha w ciągu 5 sekund, co zapewnia dużą wydajność procesu nakładania pokryć w produkcji.

W urządzeniach nakładających powłoki za pomocą rozpylania zakrycie dyszy pozwala na zatrzymanie procesu na czas do 30 minut bez konieczności czyszczenia i udrażniania elementów dozujących.

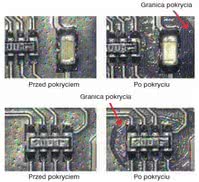

Dla identyfikacji pokrytych płytek małe krople materiału można nałożyć na czarne pola jak na fot. 1, co zapewnia widoczność dla oka. W innych przypadkach można wykonać test olejowy (fot. 2).

Novec 1702 - do płytek HDI

Novec 1702 to odmiana podstawowej wersji preparatu o mniejszej koncentracji przeznaczona do nakładania pokryć w urządzeniach wykorzystujących subminiaturowe elementy, takie jak złącza o drobnych rastrach i płytki HDI. Preparat ten zapewnia precyzyjną kontrolę wielkości nakładanej dawki i nie daje efektu kapilarnego (zasysania preparatu między drobne elementy złączy).

Naprawy płytek

Wyschnięte powłoki Novec 1700 mogą być rozpuszczone i usunięte z płytki PCB za pomocą rozpuszczalnika Novec7100, co umożliwia np. wykonywanie napraw serwisowych, jednak - ze względu na to, że cienka warstwa ochronna dobrze przewodzi ciepło - możliwe jest również lutowanie i drobne naprawy serwisowe z istniejącą powłoką ochronną.

Potwierdzona jakość

Funkcjonalność preparatu Novec została potwierdzona w badaniu, w którym oceniano zgodność dostępnych w handlu powłok zabezpieczających (w tym Novec 1700) z sześcioma topnikami NVOC oraz bazującymi na alkoholu izopropylowym (IPA). Testy wykonano w niezależnym laboratorium badawczym firmy VTT Electronics w Finlandii. Specjalnie przygotowane płytki drukowane zostały pokryte każdym z preparatów poprzez rozpylenie a następnie dokonano pomiaru głównych parametrów powłok. Wykonano testy elektryczne, kondensacji pary wodnej, ociekania wody, czystości jonowej i inne.

We wszystkich Novec 1700 zapewnił znaczą poprawę parametrów użytkowych i niezawodności udowadniając swoją skuteczność ochronną.

3M Poland

www.3M.pl