Bezpieczeństwo w procesie lakierowania

| Prezentacje firmowe ArtykułyCiągły rozwój elektroniki oraz stosowanie jej w miejscach, gdzie nie spodziewalibyśmy się jej jeszcze kilka lat temu (jak chociażby aplikacje IoT), powoduje, że coraz więcej płytek drukowanych jest zabezpieczanych poprzez lakierowanie. Z roku na rok także coraz więcej firm EMS stoi przed koniecznością wprowadzenia do swojej oferty usługi lakierowania. Jest to o tyle trudne, że zazwyczaj jest to także ich pierwszy kontakt z procesem dozowania materiałów chemicznych w procesie produkcyjnym.

Znamy z kultowego filmu Rejs wypowiedź "(...) Proszę pana, ja jestem umysł ścisły. Mnie się podobają melodie, które już raz słyszałem." Podobnie bywa w przemyśle, gdzie często próbuje się przenieść pewne doświadczenia ze "znanego" w firmie obszaru działania maszyn SMT, do "nieznanego" jeszcze obszaru kompetencji w zakresie lakierowania płytek.

Pozornie lakierowanie wydaje się dużo prostsze niż proces SMT. Dlatego najczęściej zakłada się, że jeśli mamy w parku maszynowym nowoczesną maszynę z precyzyjnymi aplikatorami do dozowania materiału, to nałożymy lakier dokładnie w tym w miejscu, gdzie chcemy. Niestety szybko się okazuje, że lakier to nie to samo co komponent i nie chce zostać nieruchomo w miejscu aplikacji.

Jeszcze później okazuje się, że płytka ma niedolania, zostały niepokryte komponenty lub polakierowane zostały obszary zabronione. Dlatego, aby osiągnąć założony efekt oraz nie zniechęcić się takimi problemami na samym początku, należy poznać jak najwięcej czynników wpływających na proces nakładania powłok lakierniczych.

Okno technologiczne

Jak każdy proces produkcyjny, tak również i proces lakierowania ma swoje tzw. okno technologiczne. Ten termin definiuje zakres parametrów procesu, w jakim osiąga się zadowalającą wydajność i efektywność produkcji przy akceptowalnych kosztach. W omawianym procesie mamy trzy główne elementy bazowe: maszynę, lakier i podłoże, na które jest on nakładany.

Zatem okno technologiczne znajduje się w obszarze wspólnym dla ich możliwości regulacji. Jeżeli dla danego procesu jest ono duże, oznacza to, że zmiany parametrów dla każdego z tych trzech elementów nie wpłyną na stabilność procesu. Natomiast gdy okno technologiczne jest małe (lub jest duże a my pracujemy na jego granicy), to nawet niewielkie zmiany oraz niewidoczne na pierwszy rzut oka mogą zakłócić proces lakierowania.

Programowanie maszyny

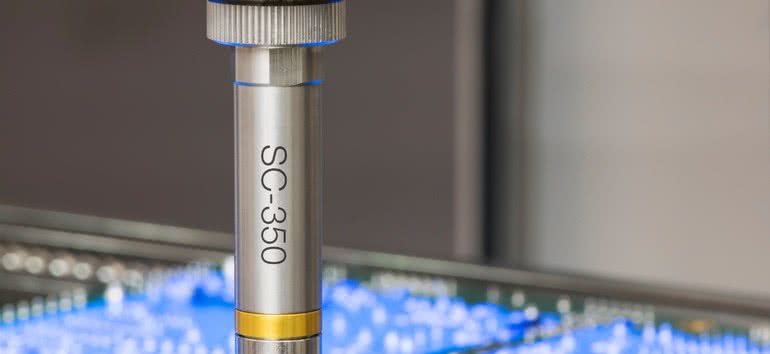

Urządzenie do lakierowania najczęściej jest najstabilniejszą częścią procesu i można łatwo zdiagnozować jego działanie, a więc stwierdzić, czy pracuje poprawnie, czy też nie. Zazwyczaj pierwsza wersja programu sterującego jego pracą pozwala jedynie sprawdzić, co dzieje się po naniesieniu materiału na płytkę, czyli jak i gdzie rozpływa się na niej nakładany lakier.

Stąd kolejnym krokiem w przygotowaniu procesu są poprawki będące reakcją na uzyskiwane wyniki, po to, aby "nakłonić" lakier do współpracy i jak najlepszego pokrywania. Takie iteracyjne podejście powoduje, że uzyskanie stabilnego procesu często wymaga paru kroków i przygotowania kilku wersji programu dla maszyny.

Niezwykle istotne jest, aby w każdym takim kroku zmieniać tylko jeden parametr, nigdy kilka jednocześnie, gdyż inaczej straci się możliwość powiązania dokonywanych zmian z parametrami i nastawami. Jeśli zmieniamy szybkość, to nie zmieniamy ciśnienia. Gdy zmieniona została wysokość dozowania, to pozostałe parametry muszą być pozostawione bez modyfikacji.

Takie podejście pozwala na pełną kontrolę podczas pisania programu i możliwość obserwacji, co daje nam ta jedna korekta. Zmiana obejmująca dwa parametry nie pozwala na obserwację efektu. Może się też okazać, że w powłoce nie ma żadnych różnic, bo np. zwiększono prędkość nakładania lakieru i jednocześnie ciśnienie w dozowniku, przez co ścieżka może mieć tę samą szerokość.

Często producenci chcą mieć możliwość podczas tworzenia programu dla maszyny lakierującej mieć możliwość wykorzystania pliku z projektem płytki wykonanym w oprogramowaniu EDA. Chodzi o ułatwienie tego zadania oraz skrócenie czasu niezbędnego do przygotowania wersji działającej.

Praktyka pokazuje, że lepszym podejściem jest programowanie urządzenia na "fizycznej płytce", choćby ze względu na dobór odpowiedniej wysokości dozowania i konieczność jej zmiany w zależności od wysokości komponentów. Nie mniej kompromisowym rozwiązaniem jest także wykorzystanie tzw. programowania "offline", kiedy maszyna do lakierowania wykonuje zdjęcie płytki i zapisuje je w odpowiednim formacie.

Następnie w oparciu o to zdjęcie i parametry jej konfiguracji sprzętowej możliwe jest na innym komputerze napisanie programu sterującego lakierowaniem. W zależności od stopnia skomplikowania PCB takie podejście może skrócić czas wymagany do programowania.

Jednak nadal pozostaje konieczność sprawdzenia, jak i gdzie popłynie nam lakier oraz w jaki sposób i w których miejscach PCB powinniśmy omijać np. wysokie komponenty lub elementy, których nie wolno lakierować.

Lakier

Największym wrogiem dozowania są bąbelki powietrza! Zapowietrzony lakier podczas nanoszenia nie będzie zachowywał się w sposób powtarzalny, a pęcherzyki, które pozostaną w nim po utwardzeniu, mogą znacznie wpłynąć na stopień ochrony płytki.

Przyczyn powstawania bąbelków jest minimum kilka, jak zapowietrzenie układu zasilania podczas wymiany materiału na nowy, nieszczelności w maszynie, tzw. zagłodzenie pompy zasilającej oraz degradacja materiału na skutek wytrącania się rozpuszczalników.

Dozowanie będzie realizowane prawidłowo tylko wówczas, gdy prawidłowo został odpowietrzony materiał oraz linia materiałowa, czyli filtry, węże, regulatory, aplikatory itd. Odpowietrzenie materiału oraz linii materiałowej jest bardzo ważnym elementem procesu lakierowania i należy traktować go z dużą starannością.

Istotnym parametrem każdego lakieru jest również jego termin przydatności do użycia, tak zwany shelf life. Jego długość waha się ok. 6-18 miesięcy, przy czym dotyczy to oryginalnie zamkniętego pojemnika. Po otwarciu czas ten ulega skróceniu. O ile? Tego większość producentów niestety nie podaje.

Po otwarciu pojemnika zmieniają się parametry fizykochemiczne materiału, m.in. jego lepkość. Warto o tym pamiętać, ponieważ jest ona jedną z kluczowych właściwości. Wzrost lub obniżenie się lepkości może spowodować znaczną zmianę parametrów dla całego procesu. Dlatego należy wystrzegać się używania materiału, którego opakowanie jest od dawna otwarte.

Zmiana lepkości materiału może być spowodowana różnicami temperatury. Wzrost powoduje spadek lepkości, przez co w halach produkcyjnych, gdzie występują wahania temperatury, mogą być one na tyle duże, by wpływać na lepkość, a co za tym idzie na przebieg procesu lakierowania. Rozwiązaniem w takim przypadku może być użycie systemu podgrzewającego lakier powyżej temperatury otoczenia i stabilizującego ją na zadanym poziomie.

Podłoże-płytka PCB

Zmontowana płytka PCB składa się z wielu warstw i materiałów: maski przeciwlutowniczej, metalu, ceramiki i różnego rodzaju tworzyw sztucznych stanowiących obudowy komponentów. Adhezja lakieru do każdego z tych elementów jest inna i może się zmieniać wraz z kolejną partią.

Na proces lakierowania mają wpływ także zabrudzenia i pozostałości poprzednich procesów produkcyjnych, jak np. resztki topników, których obecność może spowodować, że lakier nie będzie chciał pokryć zadanego obszaru. Dlatego warto rozważyć uzupełnienie procesu o dodatkową operację mycia płytek przed nakładaniem powłoki, co zapewni jego większą stabilność.

Oprócz wspomnianych wcześniej pęcherzyków powietrza w nakładanym lakierze, powietrze może wpłynąć na proces także w innych przypadkach, np. gdy jest ono uwięzione pod komponentami. Wówczas, gdy cały komponent zostanie pokryty warstwą lakieru, materiał będzie próbował wpłynąć pod niego, wypychając jednocześnie powietrze. Ponieważ materiał szybko schnie, taki bąbelek może nie zdążyć się wydostać i będzie uwięziony pomiędzy wyprowadzeniami podzespołów.

Pęcherzyki powstają także podczas nakładania lakieru na mokro, a ponieważ często nakłada się go z zakładką poszczególnych ścieżek, pęcherzyki mogą powstawać w takich miejscach także poprzez tzw. złapanie powietrza pod lakierem.

Podsumowanie

Planując proces lakierowania, warto pamiętać, że na jego powodzenie i efekt końcowy wpływa wiele czynników. Większość z nich nie jest kontrolowana przez maszyny, dlatego świadomość występowania powyższych zjawisk jest ważna i pozwala lepiej zrozumieć, co zachodzi w trakcie procesu. Sukces w postaci stabilnego dozowania można uzyskać, dbając, aby wszystkie elementy procesu były powtarzalne i w jak największym stopniu kontrolowane przez technologa produkcji.

Grzegorz Szypulski

Robert Główczyński

AMB Technic