MC4 – małe złącza mają wielki wpływ na rentowność instalacji PV

| Prezentacje firmowe ZasilanieGłównym celem inwestycji polegającej na budowie instalacji fotowoltaicznej jest korzyść finansowa wynikająca z wyprodukowanej i sprzedanej energii elektrycznej. Dlatego w każdym przypadku istotnym zagadnieniem jest, jaka część wytwarzanej w panelach energii jest tracona w elementach połączeniowych i okablowaniu. Warto też zauważyć, że wynikające z tych strat ciepło wydziela się w elementach, niszcząc izolację złączy i przewodów, zwiększając niebezpieczeństwo pożarowe i możliwość porażenia elektrycznego oraz wywołując konieczność przerw serwisowych w pracy.

Małe złącza mają wielki wpływ na rentowność instalacji PV

Głównym celem inwestycji polegającej na budowie instalacji fotowoltaicznej jest korzyść finansowa wynikająca z wyprodukowanej i sprzedanej energii elektrycznej. Dlatego w każdym przypadku istotnym zagadnieniem jest, jaka część wytwarzanej w panelach energii jest tracona w elementach połączeniowych i okablowaniu. Warto też zauważyć, że wynikające z tych strat ciepło wydziela się w elementach, niszcząc izolację złączy i przewodów, zwiększając niebezpieczeństwo pożarowe i możliwość porażenia elektrycznego i wywołując konieczność przerw serwisowych w pracy.

Elektrownię fotowoltaiczną można w uproszczeniu podzielić na trzy odrębne części funkcjonalne (rys. 1): część produkcyjną składającą się z paneli, elementów transportu energii, jak puszki przyłączeniowe paneli, złącza i przewody oraz systemów konwersji mocy (falowniki).

Ilość przetworzonej energii na wyjściu, a więc tej tworzącej zysk inwestora, zależy od tego, ile energii wyprodukowanej w panelach dotrze do falowników. Źródłem strat po drodze są m.in.:

- rezystancje kontaktu złączy zastosowanych w puszkach przyłączeniowych paneli oraz w okablowaniu,

- wzrost rezystancji w połączeniach instalacji pojawiający się w miarę upływu czasu z powodu korozji elektrochemicznej,

- dodatkowa rezystancja wynikająca z montażu złączy bez użycia profesjonalnych narzędzi,

- rezystancji przewodów solarnych (łączących elementy instalacji).

Najpopularniejsze na rynku złącza do instalacji fotowoltaicznych o oznaczeniu MC4 stworzyła już w 2004 roku firma Multi-Contact. W ciągu ostatnich lat wielu konkurentów naśladowało konstrukcję tych oryginalnych złączy, tworząc podobne do nich koncepcyjnie produkty, przez co elementy te stały się nieformalnym standardem branżowym (rys. 2).

Większość złączy niemarkowych nazywanych MC4 wygląda podobnie, niemniej ich jakość zwykle znacznie się różni od oryginału. Z punktu widzenia strat energii najważniejszym parametrem mówiącym o jakości jest rezystancja kontaktu, która powinna być możliwie jak najmniejsza, a jej wartość stabilna w całym okresie planowanej eksploatacji instalacji, a więc przez 25 lat. Firma Multi-Contact przeprowadziła badania starzeniowe swoich złączy według wymagań normy EN50521, w wyniku których gwarantuje, że rezystancja kontaktu nawet po wspomnianych 25 latach pracy nie przekroczy wartości 0,35 mΩ, przy czym zaraz po połączeniu wynosi ona poniżej 0,2 mΩ.

Tymczasem w kartach katalogowych złączy odpowiedników (określanych jako MC4 bez podania nazwy producenta) dostępnych powszechnie w Internecie można znaleźć, że te wartości są specyfikowane na poziomie 5 mΩ. Jak łatwo obliczyć, wartość strat cieplnych w instalacji w ciągu godziny przy przepływie prądu 10 A na 100 połączonych parach o rezystancji kontaktu 5 mΩ wynosi 50 Wh. Jest to duża wartość z punktu widzenia energii odnawialnej, a przecież to dotyczy tylko jednego elementu instalacji. Całkowite straty są znacznie większe.

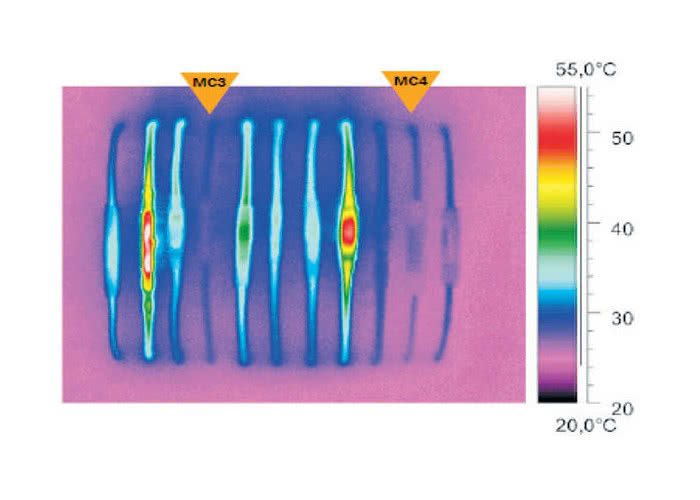

W 2004 roku firma TÜV Rheiland wykonała test złączy fotowoltaicznych dostępnych na rynku, obciążając je dużym prądem i mierząc temperaturę styków kamerą termowizyjną. Wynik testu (rys. 3) potwierdził, że niektóre z nich bardzo się grzeją, co świadczy o ich dużej rezystancji kontaktu. Złącza są tak do siebie podobne, że w trakcie podejmowania decyzji wielu klientów kieruje się jedynie wyglądem, co potem prowadzi do wielu rozczarowań w zakresie jakości.

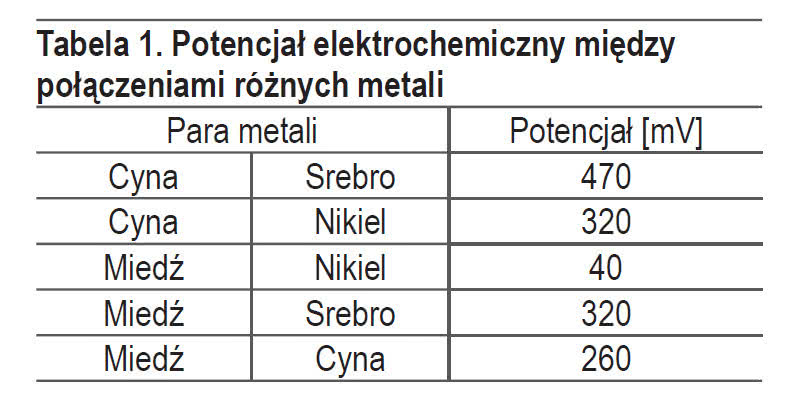

Wpływ korozji elektrochemicznej kontaktów elektrycznych

Szybkość korozji elektrochemicznej w instalacjach pracujących pod chmurką zależy w największym stopniu od materiałów, z których wykonane są kontakty. W przypadku złączy fotowoltaicznych najlepszym wyborem jest miedź pokryta cyną (tab. 1), ponieważ różnica potencjału elektrochemicznego Cu/Sn wynosi tylko 260 mV, co skutkuje odpornością na korozję elektrochemiczną. Różnica potencjału elektrochemicznego pary miedź- -srebro to 320 mV i jest to gorsza propozycja dla tego typu kontaktów. Bardzo źle wypadają natomiast połączenia cynowanych przewodów solarnych i srebrzonych kontaktów, ponieważ różnica potencjału cyna-srebro Sn/Ag wynosi aż 470 mV. Powoduje to, że tempo korozji połączenia wtyków i gniazd z przewodami będzie tutaj prawie dwa razy szybsze niż w przypadku kontaktów cynowanych. Tymczasem karty katalogowe dostępne w Internecie podają, że srebrzone kontakty znajdują się np. w złączach YF-1001, Solarlok, SY-C4E i innych.

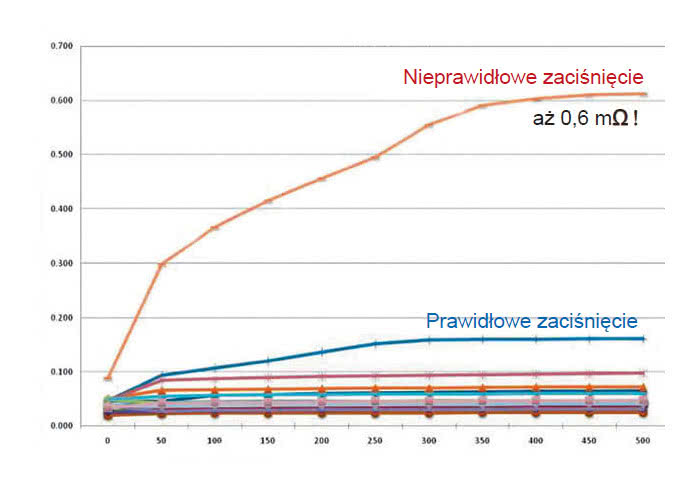

Montaż złączy bez użycia profesjonalnych narzędzi

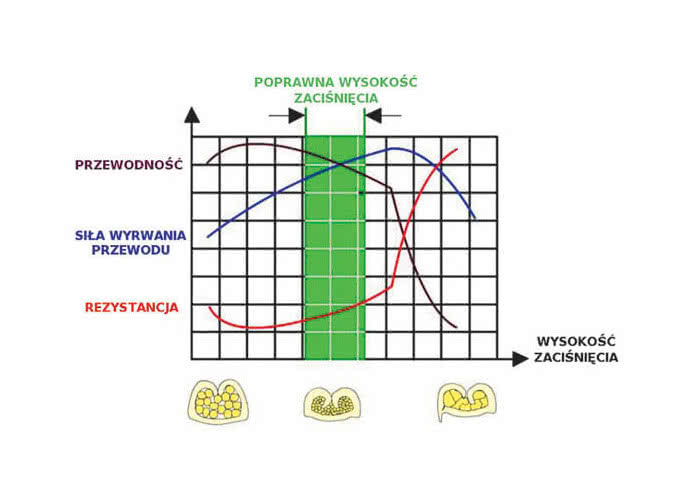

Najlepszą, sprawdzoną metodą montażu złączy z przewodem jest technologia zaciskania. Niemniej w przypadku złej jakości połączenia następuje duży wzrost rezystancji w miarę wzrostu temperatury. Potwierdziły to badania niemieckiego forum kablowego (forumkabel.de) i ilustruje je wykres zależności rezystancji połączenia złącza i przewodu po wykonaniu 500 cykli zmian temperatury w zakresie –40…+85°C (rys. 4). Zbadano również zależność przewodności, rezystancji, a także siły zrywania przewodu od wysokości zaciśnięcia (rys. 5). Jak widać na wykresie, tylko poprawna wysokość zaciśnięcia (zielona strefa) pozwala na uzyskanie pożądanych właściwości. Poprawną wysokość zaciśnięcia, a tym samym minimalną rezystancję i minimalne straty, gwarantuje użycie do montażu profesjonalnych narzędzi.

Rezystancja przewodów solarnych

Przekroje przewodów łączących elementy instalacji fotowoltaicznych powinny być tak dobrane, aby stanowiły minimalny opór dla przepływającego prądu, a wielkość strat nie przekraczała 1% mocy. Najczęściej stosowane są przewody o przekroju 4 mm² (tj. 4,6 Ω/ km) oraz 6 mm² (3,1 Ω/km). Oczywiście z punktu widzenia strat mocy większy przekrój jest korzystniejszy.

Projekt Solar Bankability

Przedstawione powyżej rozważania dotyczące finansowych aspektów inwestycji w elektrownię fotowoltaiczną stały się również obiektem badań UE, która finansuje ze swoich środków projekt Solar Bankability (www.solarbankability.org) w ramach programu Horizon 2020. Ma na celu zdefiniowanie profesjonalnej oceny ryzyka inwestycji na podstawie zebranych danych statystycznych dotyczących awarii w instalacjach fotowoltaicznych. W pierwszej próbie projekt przedstawia oparte na kosztach moduły i analizy skutków (FMEA) do wdrożenia w sektorze fotowoltaicznym i próbuje zdefiniować metodologię szacowania strat ekonomicznych z powodu awarii planowania, przestoju systemu i zastępowania/naprawy komponentów.

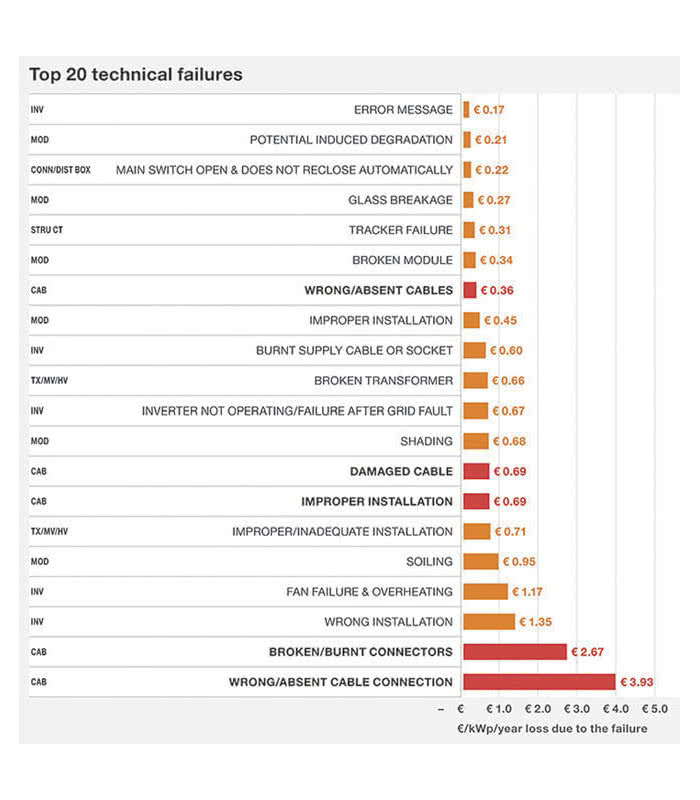

Jednym z wyników projektu Solar Bankability jest opracowanie listy 20 najważniejszych problemów technicznych (rys. 6) w zakresie złączy i okablowania wpływających finansowo na rentowność instalacji wyrażonej w euro na kWp strat na rok.

Problemy związane z okablowaniem i złączami oznaczone są na liście jako CAB. Jak widać, największe straty przynoszą uszkodzone złącza (2,67 euro/kWp rok) i nieprawidłowe połączenia kablowe (3,93 euro/kWp rok). Biorąc pod uwagę, że całkowita moc dużych instalacji w Polsce już w 2017 rok u wyniosła 107,7 MW, złe złącza mogą powodować straty rzędu 0,5 mln euro! Tymczasem koszty złączy, przewodów oraz puszek przyłączeniowych w panelach PV to mniej niż 1% wartości całej inwestycji, a samych złączy nawet – 0,003%. Czy zatem warto, podejmując decyzję o budowie elektrowni PV, ryzykować, wybierając tanie komponenty?

mgr inż. Alicja Miłosz

Semicon Sp. z o.o

www.semicon.com.pl