Projektowanie płytek z układami BGA – z uwzględnieniem możliwości produkcyjnych i kosztów

| Prezentacje firmowe Projektowanie i badaniaProjektowanie płytek drukowanych z podzespołami w obudowach typu ball-grid array (BGA) może być niełatwe, ale ich wyprodukowanie bywa czasem jeszcze trudniejsze! W tym artykule omówiono aspekty wymagające zwrócenia szczególnej uwagi projektanta podczas projektowania obwodów z BGA oraz pokazano metody, które ułatwiają ich produkcję, a często także obniżają koszty.

Jak wiadomo, w miarę upływu lat wszystko w obszarze płytki drukowanej, jak ścieżki, pola lutownicze, otwory, przelotki, staje się coraz mniejsze i jest bardziej upakowane na małej powierzchni. Na skutek tego wzrostu skomplikowania sam obwód drukowany staje się też niestety coraz droższy. Co więcej, im wymagana jest większa miniaturyzacja, tym mniej producentów jest w stanie technologicznie sprostać wymaganiom klienta przy zachowaniu przystępnej ceny. Oznacza to, że w ogólnie pojętym wspólnym interesie jest utrzymywanie ścieżek, padów i innych obiektów na płytce tak "dużych", jak to tylko możliwe.

Jak zacząć z BGA?

Pierwszym zadaniem inżyniera wydaje się zasięgnięcie informacji u producenta PCB, jakie są jego ograniczenia produkcyjne i progi cenowe dla poszczególnych typów i operacji. Są dwa powody, dla których jest to dobry pomysł. Po pierwsze, nie powstanie projekt czegoś, co nie jest możliwe do wyprodukowania, bo będzie on naruszać reguły projektowe albo okaże się zbyt drogi. Nie będzie też sytuacji, że obwód zostanie zaprojektowany jako zbyt duży tylko po to, aby dowiedzieć się chwilę później, że będzie on kosztował tyle samo, ile równoważna wersja bardziej zminiaturyzowana, a więc pozwalająca użyć mniejszych i tańszych elementów oraz taka, którą łatwiej można zintegrować z obudową i aplikacją.

wszystkich

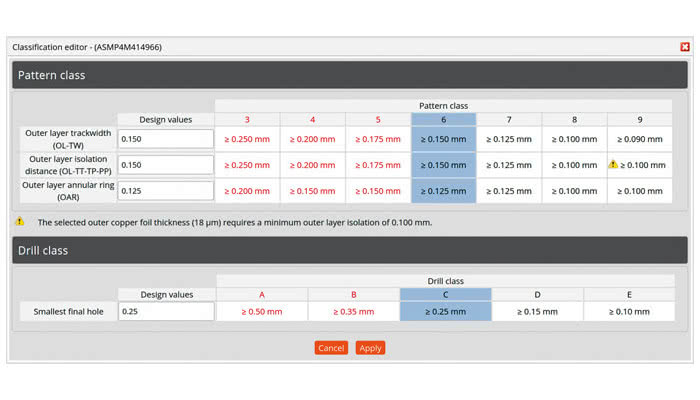

W firmie Eurocircuits obowiązuje prosty system klasyfikacji zleceń pod kątem zaawansowania procesu produkcji, który sprawia, że wszystko to jest całkiem łatwe do ogarnięcia. Używamy kilku klas kształtów obiektów, od 3 do 9 i klas wierteł od A do E. Każda litera lub cyfra określa minimalny rozmiar narzędzia lub wymiaru technologicznego obiektu i umożliwia klasyfikację i wycenę PCB. Dla danej płytki jest ona zatem podawana łącznie jako klasa obiektu i wiertła, na przykład 3A, 5D lub 8E.

Różnica cenowa między klasami nie jest funkcją liniową, a czasami nie ma jej wcale. Zależy to również od szczegółów zamówienia, takich jak całkowita wielkość powierzchni wszystkich zamówionych obwodów, tj. powierzchni PCB pomnożonej przez ilość. Zmiany cen można analizować, testując poszczególne konfiguracje wykonania za pomocą naszego narzędzia Visualizer, niemniej w uproszczeniu dla mniejszych ilości płytek klasa 6C wydaje się najtańsza i stąd jest również naszą domyślną propozycją. Oczywiście możemy produkować płytki klasy 9E, ale jak wspomniano, różnice w cenach nie zmieniają się liniowo i między 8E a 9E jest duża różnica po stronie kosztów usługi. Stąd warto poświęcić trochę pracy na dostosowanie projektu do możliwie niskiej klasy procesu produkcji, aby niepotrzebnie nie przepłacać.

Warianty komponentów

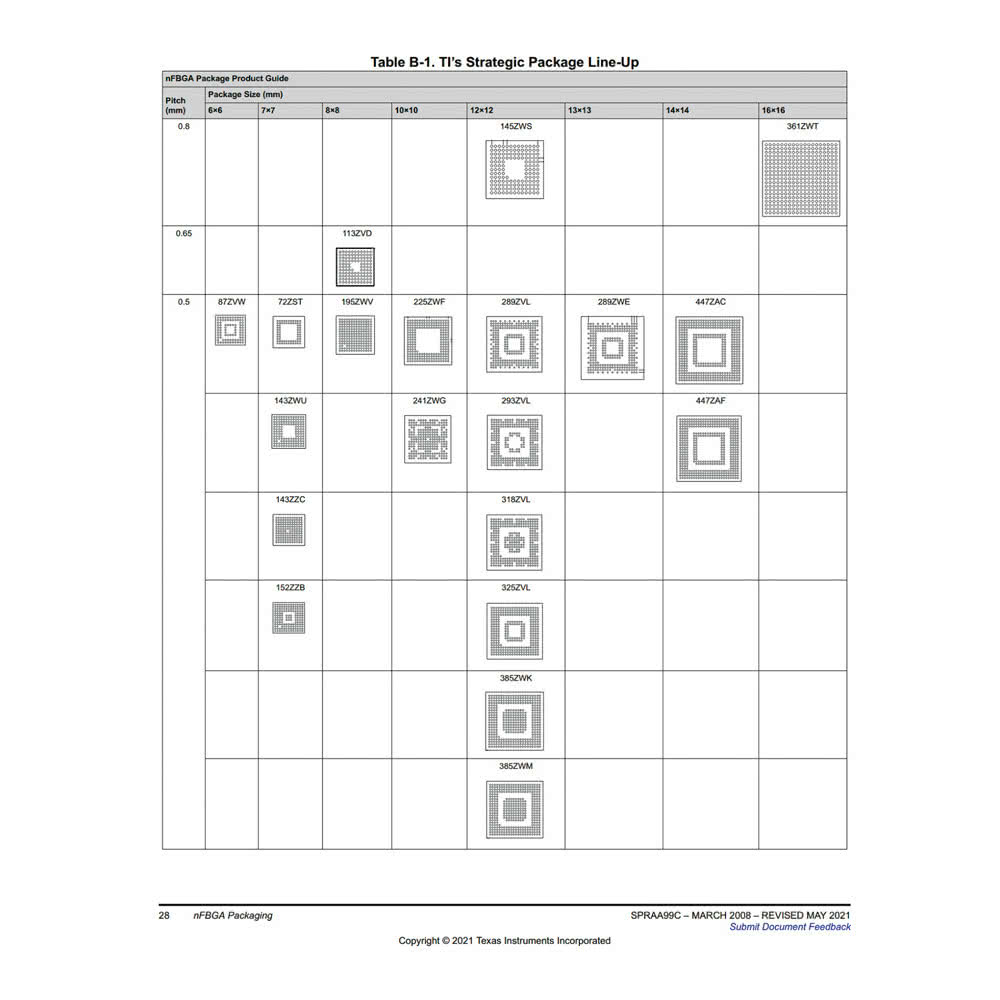

Niektóre komponenty są dostępne w kilku wersjach obudowy, a inne tylko w jednej. Czasem mamy miejsce na PCB na umieszczenie dużej obudowy, a czasami niestety nie. Zwykle dobrym pomysłem jest rozpoczęcie projektowania od największej obudowy dla danego najmniejszego rastra wyprowadzeń. Często to zapewnia, że produkcja będzie tańsza i łatwiejsza do realizacji, ale także pozwala zmienić obudowę na mniejszą, jeśli zajdzie taka potrzeba, właśnie dzięki małemu rastrowi. W drugą stronę ta metoda nie działa.

Mimo wspólnego branżowego określenia "obudowy BGA", w praktyce istnieje wiele różnych rozwiązań tego typu, a każdy z nich łączy ponadto wiele wariantów, jeśli chodzi o układ pinów. Potencjalne wyzwania, które projektant napotyka podczas pracy z konkretną wersją, zależą od kilku czynników: rastra, rozmiaru padów i otworów w masce lutowniczej, rozmieszczenia pinów oraz funkcjonalności wyprowadzeń w danym zastosowaniu. Liczba kombinacji tych zmiennych jest tak duża, że niepraktyczne jest wymyślanie "zasad" projektowania lub formułowanie absolutnie pewnych stwierdzeń na temat tego, co jest lub nie jest możliwe (nie tylko w firmie Eurocircuits, ale u dowolnego producenta). Dlatego warto wskazywać, jakie ograniczenia trzeba wziąć pod uwagę i na co powinno się zwrócić uwagę podczas umieszczania komponentów i prowadzenia ścieżek.

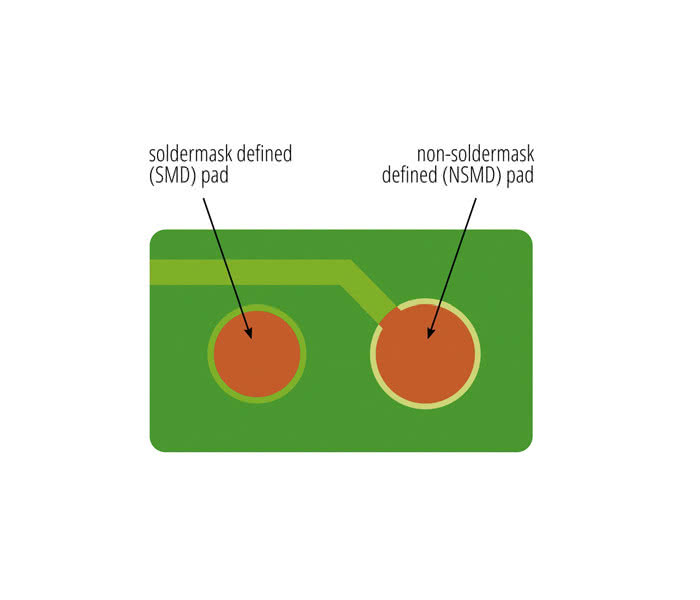

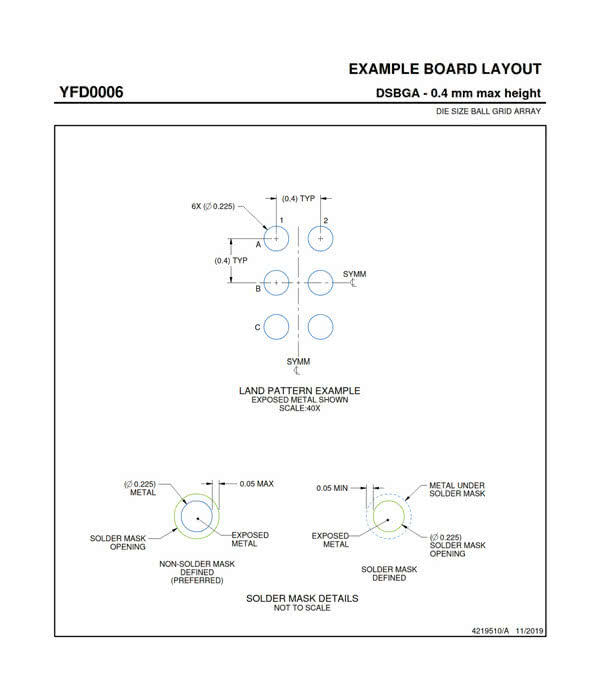

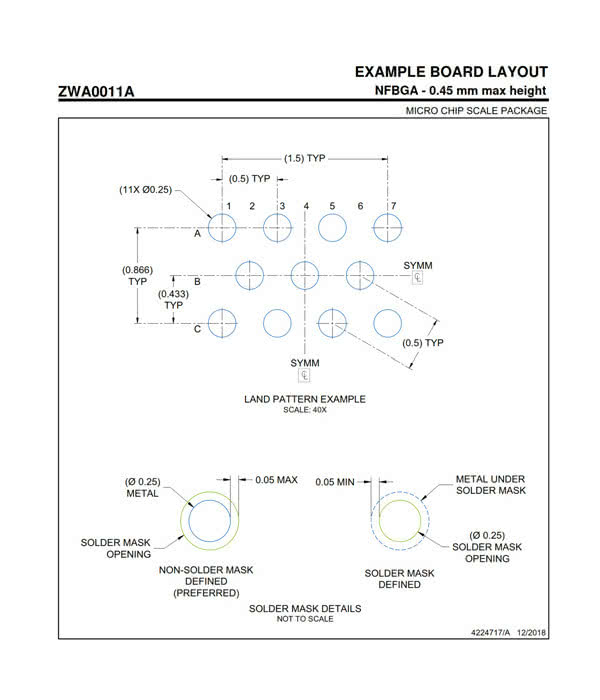

Przed dalszymi rozważaniami zapoznajmy się z jeszcze jednym zagadnieniem. Producenci często definiują dwa rodzaje możliwych padów BGA: non-soldermask-defined lub soldermask-defined, oznaczanych jako NSMD i SMD, co zresztą jest nieco mylącym wyborem skrótów. Mówiąc w uproszczeniu: wersja SMD polega na tym, że otwór w masce lutowniczej jest mniejszy niż miedziany pad i on determinuje wielkość pola lutowniczego. W drugim przypadku otwór w masce jest większy niż pole kontaktowe i to miedź determinuje wielkość pola lutowniczego. Każda wersja ma wady i zalety specyficzne dla danych zastosowań, ale wydaje się, że NSMD jest częściej preferowany przez producentów podzespołów i obwodów drukowanych.

Rozważania projektowe

Gdy uzyskamy informacje na temat minimalnych reguł projektowych od producenta PCB, następnym zadaniem jest zapoznanie się z kartą katalogową układu scalonego i powiązanymi z nią wskazówkami projektowymi. Trzeba szukać danych takich jak:

- zalecany kształt i rozmiar padów układu scalonego (footprint) dla jednej lub obu technik SMD i NSMD oraz która jest preferowana,

- zalecany sposób rozprowadzenia ścieżek na zewnątrz pola kontaktów BGA, tzw. fanout.

Zgodnie z takimi informacjami i liczbą pinów obudowy najpierw będzie można określić, czy ścieżki muszą przechodzić między pinami. Obudowy z 4, 6, 8, 9, 11 lub inną liczbą kontaktów, w różnych rozkładach, mogą być umieszczone na płytce bez konieczności prowadzenia ścieżek pomiędzy padami. Oznacza to, że nawet jeśli jest to zwykle "trudny" w prowadzeniu ścieżek układ BGA o rastrze 0,4 mm, projekt, produkcja płytki powinna być prosta. Na przykład obudowa BGA 0,4 mm z kontaktami o średnicy 0,225 mm pozostawi przerwę wynoszącą 0,4-0,225=0,175 mm. Z punktu widzenia parametru I/OPP płytkę taką będzie można wykonać w klasie 5.

Niestety w większości przypadku będzie trzeba poprowadzić ścieżki między padami BGA. Sztuka polega na ustaleniu, czy komponent w danej aplikacji może być umieszczony bez żadnych przelotek w tej okolicy. Może to być możliwe, jeśli producent sprytnie rozwiązał rozmieszczenie pinów, na przykład pozwalając przesyłać sygnały przez inne pady lub zapewnił brak sygnałów w niektórych obszarach lub lokalizacjach albo zostawił większe przerwy między niektórymi rzędami lub kolumnami BGA. Możliwe jest to również, gdy daje się mapować piny, przypisując je do wybranych sygnałów, np. w FPGA i niektórym mikrokontrolerach, które mają konfigurowalne przypisania pinów obudowy do sygnałów. Brak przelotek w obszarze BGA to znacząca zaleta, ponieważ pozwala na tańszą produkcję PCB i użycie komponentów o małym rastrze.

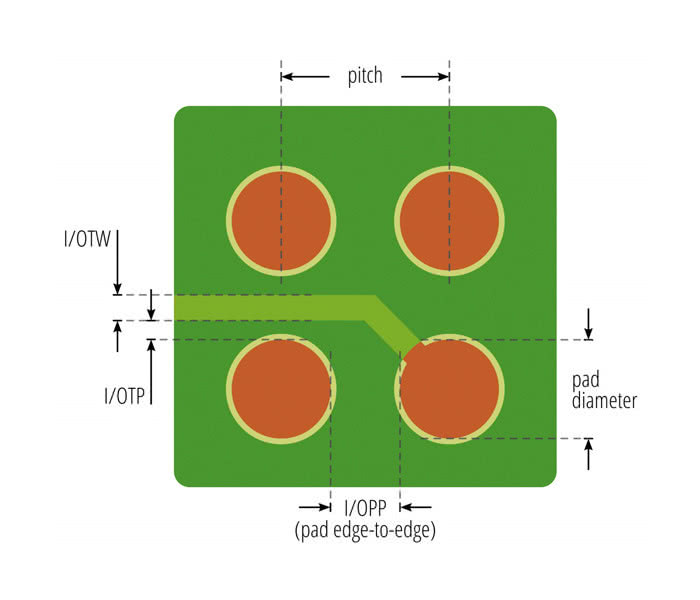

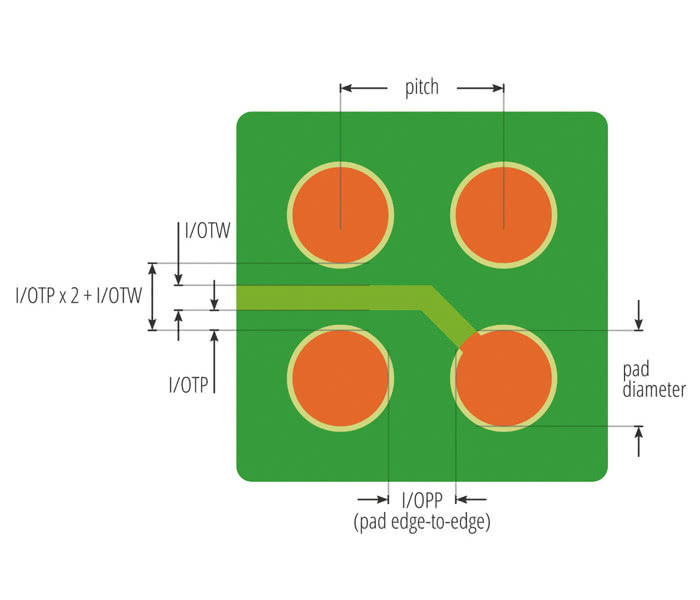

Jeśli uda nam się zapewnić, aby między padami były prowadzone tylko ścieżki, pierwszą rzeczą do zrobienia jest sprawdzenie, jaka jest odległość między krawędziami dwóch sąsiednich padów miedzianych (w specyfikacji komponentu). W tej odległości będziemy musieli zmieścić jedną szerokość ścieżki (track-width, TW) i dwie minimalne odległości między ścieżką a padem (track-to-pad, TP). Następnie trzeba przyjrzeć się możliwościom producenta PCB, aby sprawdzić, czy i jakim kosztem jest to możliwe.

Oto przykład. Załóżmy, że mamy układ BGA o rastrze 0,65 mm z zalecaną średnicą padu 0,26 mm. Odległość między krawędziami klocków wynosi zatem: 0,65 mm – 0,26 mm = 0,39 mm.

Przyjrzyjmy się teraz klasie 7 dla routingu w warstwie zewnętrznej:

Szerokość ścieżki na warstwie zewnętrznej (OTW) = 0,125 mm.

Dla warstwy zewnętrznej wymiar track-to-pad (OTP) = 0,125 mm.

Zatem minimalna odległość pomiędzy krawędziami sąsiednich padów musi wynosić = OTP + OTW + OTP = 0,125 + 0,125 + 0,125 = 0,375 mm. To się uda!

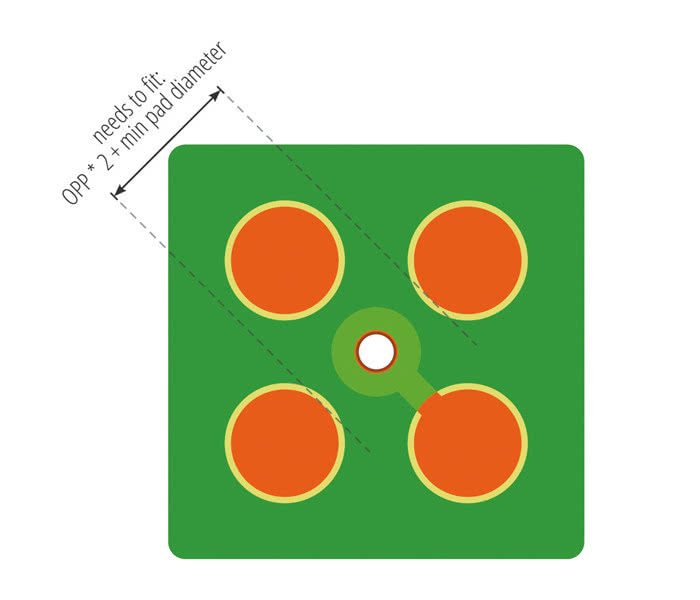

Jeśli rzeczywiście potrzebujemy przelotek – czasami nazywanych przelotkami ewakuacyjnymi – zagadnienie staje się nieco bardziej skomplikowane. Oznacza to, że zwykle będzie konieczność zmieszczenia metalizowanego otworu i pada pomiędzy czterema padami obudowy BGA. Aby to się udało, trzeba określić odległość między krawędziami ukośnych padów. W tym dystansie trzeba zmieścić dwa wymiary OPP (pad zewnętrznej warstwy – pad), dwa zewnętrzne pierścienie (OAR), średnicę wiertła plus metalizację otworu (0,1 mm). Dla klasy 8E oznacza to następujące minimum:

2×0,1 + 2×0,1 + 0,1 + 0,1 = 0,6 mm.

Dla klasy 7E mamy:

2×0,125 + 2×0,125 + 0,1 + 0,1 = 0,7 mm.

A jeśli dysponujemy parametrem, takim jak minimalna średnica padu dla danej klasy:

2×I/OPP + min. średnica padu.

Czy te wartości pasują do przekątnej między padami BGA, którą podaje karta katalogowa? Trzeba sprawdzić, pamiętając, że czasami istnieją różne ograniczenia produkcyjne odległości i wymiarów dla warstw "zewnętrznych" i "wewnętrznych", jak w podanych wzorach dla klasy 8.

Sprytne pomysły

Ponieważ czasem przesunięcie ścieżki lub przelotki o 0,01 mm może już oznaczać wyższą cenę, opłaca się być precyzyjnym podczas rysowania mozaiki ścieżek i umieszczania komponentów. Użycie siatki (gridu) i aktywacja przyciągania do niej mają kluczowe znaczenie dla uzyskania prawidłowego rezultatu. Stąd najlepiej utworzyć jedną lub więcej siatek, które dokładnie pasują do punktów środkowych między padami, aby można było poprowadzić ścieżki dokładnie pośrodku. Należy też sprawdzić, czy szerokość ścieżek jest rzeczywiście taka, jaka jest potrzebna. Gridu należy też użyć do umieszczenia przelotki dokładnie między czterema padami.

Oczywiście przesunięcie przelotki w kierunku podłączonego do niej padu może czasami dać trochę dodatkowej przestrzeni, stąd, jeśli taki zabieg jest potrzebny, trzeba dla niego utworzyć kolejną siatkę uwzględniającą takie przesunięcie. Jeśli oprogramowanie na to pozwala, warto zdefiniować obszary z lokalnymi regułami projektowymi dla miejsc na PCB, gdzie są elementy w obudowach BGA. To na pewno wymaga trochę pracy na początku, ale zaoszczędzi wiele czasu później.

Czasami wypełnienie przelotki (filled- via-in-pad) za pomocą żywicy pomaga panować nad projektem w ciasnych miejscach. Ma to jednak tę wadę, że rozmiar padu musi być co najmniej tak duży jak via. Dla klasy 8E jest to okrąg 0,4 mm, który może być większy niż średnica padu BGA zalecana przez producenta komponentu. Rozważając wypełnione przelotki, należy mieć na uwadze większą cenę wynikającą z dodatkowej operacji, którą trzeba porównać z przejściem do wyższej klasyfikacji w wersji bez tej opcji. Różnica w cenach może być znaczna.

Chociaż nie jest to zalecane, można zmniejszyć rozmiar padów wyszczególnionych w karcie katalogowej, aby zyskać trochę dodatkowego miejsca na dopasowanie położenia ścieżek i przelotek. Może to pomóc, gdy seria opiewa na kilka płytek, ale w przeciwnym razie jest dość ryzykowne posunięcie i na pewno wymagające konsultacji z działem montażu lub producentem EMS. W Eurocircuits wyprodukujemy każdą płytkę, o ile projekt przejdzie nasze rutynowe kontrole, z wyjątkiem sytuacji, gdy zlecający planuje zmontować płytkę drukowaną także u nas, w ramach usługi kompleksowej. W takim przypadku nasz proces weryfikacji odrzuci projekt ze zmniejszoną wielkością padów i jego dopuszczenie do produkcji będzie wymagało uzgodnień.

Płytki HDI

Na pewno projektanci zastanawiają się, jak robi się projekty z komponentami BGA o rastrze 0,4 mm, które mają setki i tysiące pinów, gdy wszystko na płytce jest tak bardzo upakowane. Zwykle rozwiązaniem dla siatki 0,5 mm i drobniejszej jest proces o nazwie High Density Interconnects (HDI), który pozwala uzyskać większą gęstość połączeń i wykorzystuje mikroprzelotki tworzone za pomocą lasera, a nie przez wiercenie mechaniczne. Technologie te wykraczają poza zakres tego artykułu i nie są również dostępne w firmie Eurocircuits.

Podsumowanie

Użycie układów w obudowach BGA może sprawić, że płytki będą drogie lub trudne w produkcji, ale dzięki wiedzy na temat kosztów produkcji i sprytnym technikom prowadzenia ścieżek można uniknąć dużych kosztów. Oto zestawienie najbardziej istotnych sugestii:

- używaj jak największej gęstości połączeń, bez naruszania ograniczeń (reguł projektowych) dla technologii wybranego producenta PCB,

- poznaj metody wyceny kosztów produkcji w zależności od zaawansowania obwodu u producenta obwodów, aby określić swoje ograniczenia i możliwości,

- dowiedz się wszystkiego, co jest dostępne na temat strategii rozprowadzania połączeń dla używanego komponentu BGA,

- zacznij przymiarki do projektowania od największej dostępnej obudowy oraz

- użyj kilku siatek (gridów), aby upewnić się, że wszystkie elementy mozaiki są umieszczone dokładnie.

Eurocircuits

www.eurocircuits.com