Testy termiczne z Digilent MCC DAQ i wielofunkcyjnym urządzeniem Analog Discovery 2

| Prezentacje firmowe Projektowanie i badaniaFirma Digilent opracowała projekt mający na celu przedstawienie testów termicznych na urządzeniach elektronicznych. Kwestia ta ma zasadnicze znaczenie dla zapewnienia oczekiwanej żywotności komponentów obwodu, a w konsekwencji samego urządzenia. Najczęściej producenci komponentów określają ich maksymalną temperaturę roboczą i podają, czy potrzebne jest pasywne czy aktywne chłodzenie. Wyniki testów termicznych mogą zostać włączone do procesu projektowania.

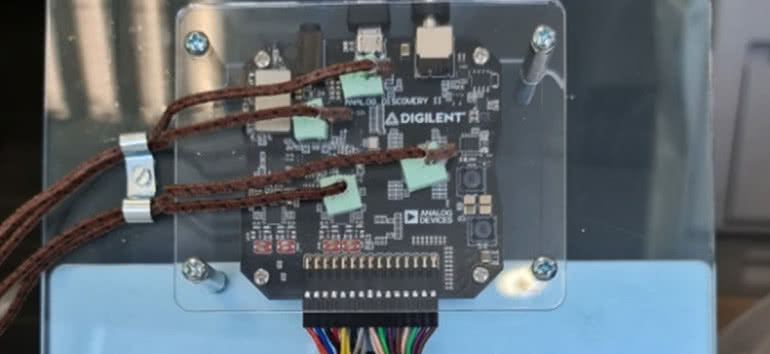

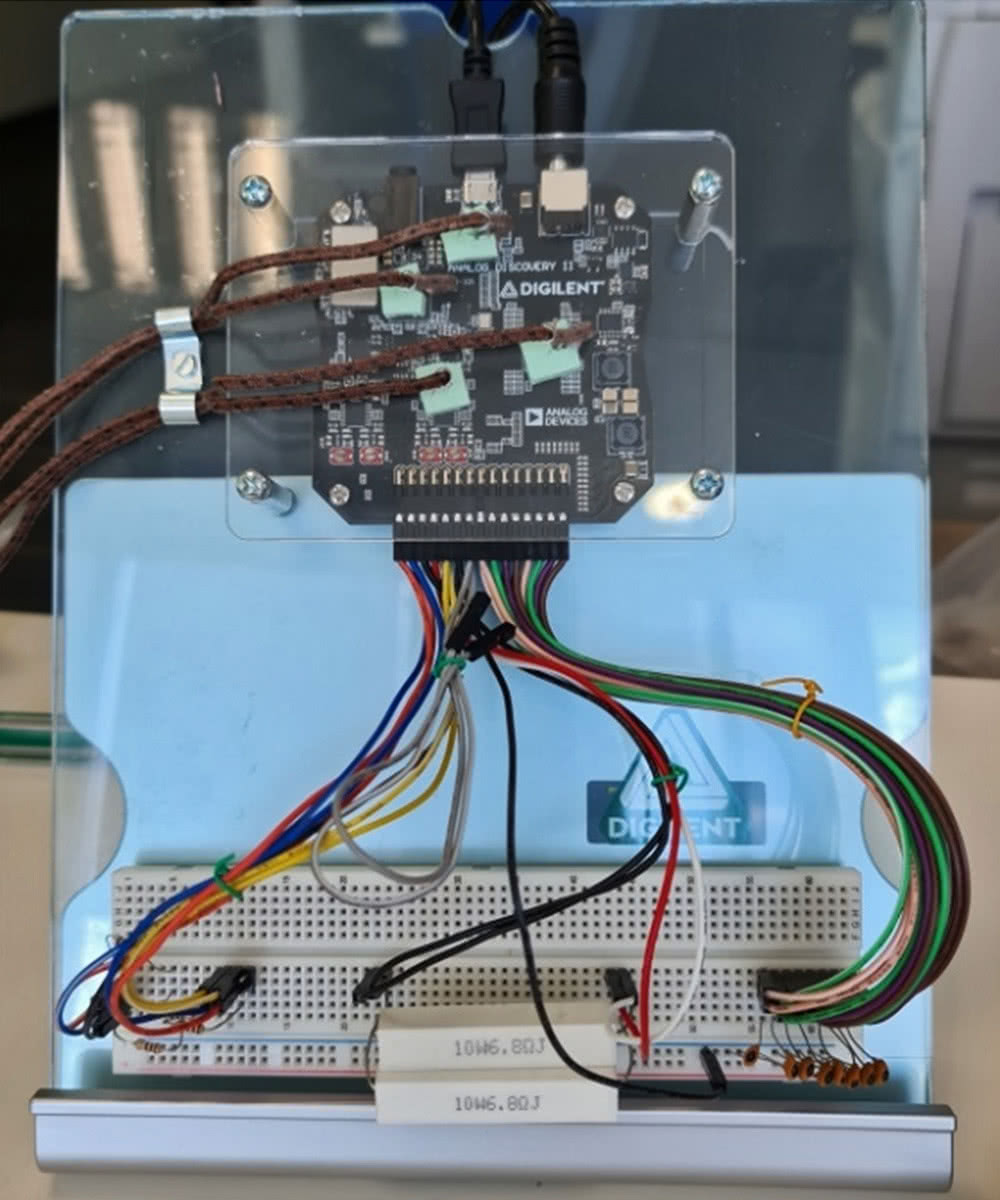

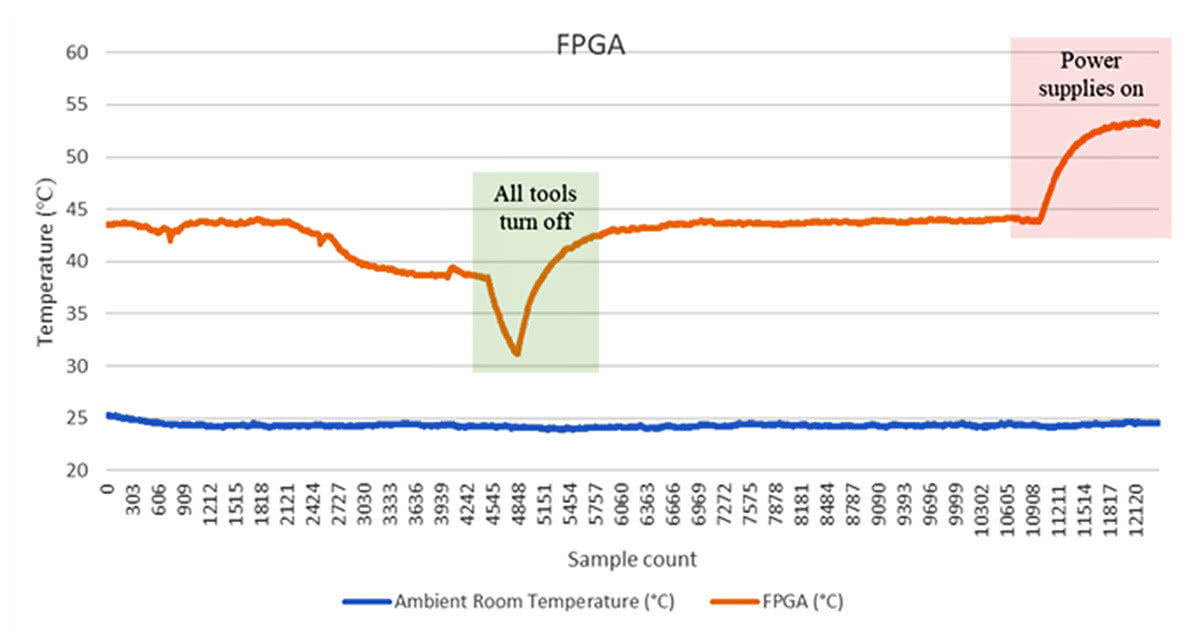

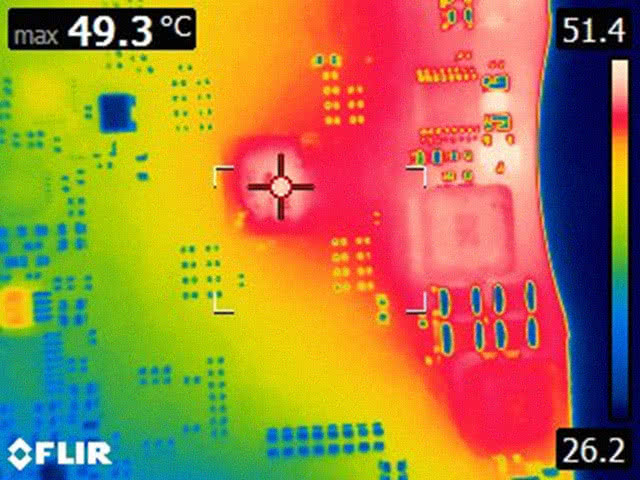

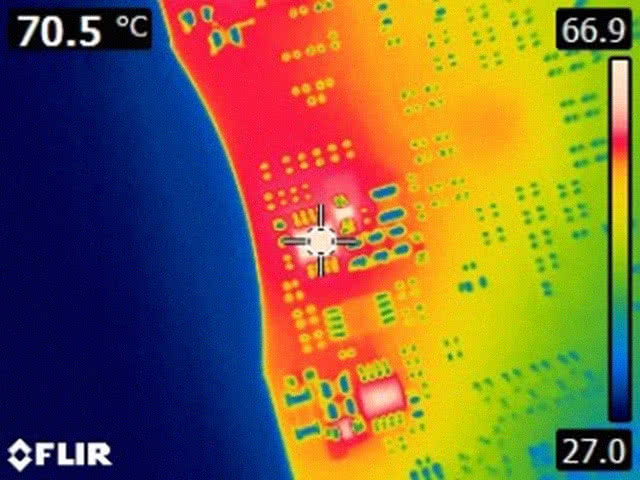

W ramach tego projektu monitorujemy temperaturę kilku komponentów naszego urządzenia testowego i pomiarowego typu „wszystko w jednym”, Analog Discovery 2 (AD2), w warunkach typowego obciążenia roboczego. Konfiguracja sprzętu i oprogramowania w tym projekcie została opisana krok po kroku tutaj.

Aby stworzyć środowisko testowe skrajnych warunków termicznych dla Analog Discovery 2, do generowania obciążenia roboczego wykorzystano kilka narzędzi WaveForms. Bezpłatne oprogramowanie WaveForms firmy Digilent to zestaw 13 instrumentów do pozyskiwania, wizualizacji, przechowywania, analizy, wytwarzania i ponownego wykorzystywania sygnałów analogowych oraz cyfrowych. Każde z tych narzędzi może być dość wymagające dla komponentów Analog Discovery 2.

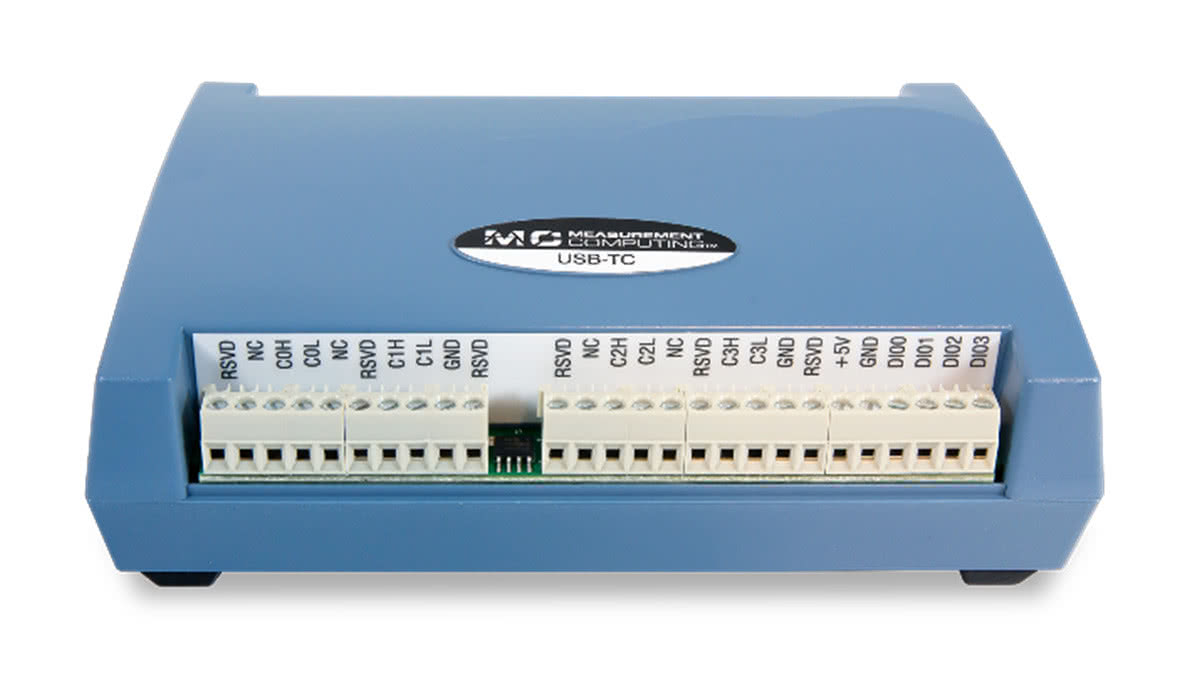

Do rejestrowania danych dotyczących temperatury zostało wykorzystane osobne urządzenie, aby mieć pewność, że wszystkie komponenty AD2 działają zgodnie ze specyfikacjami producenta. MCC USB-TC to bardzo dokładne urządzenie firmy Digilent do zbierania danych dotyczących temperatury. Posiada 8 kanałów umożliwiających bezpośrednie połączenie i pozyskiwanie danych z termoparowych czujników temperatury. Pozyskiwanie danych jest konfigurowane w zaledwie kilka minut za pomocą DAQami, bezpłatnej aplikacji rejestratora danych do sterowania urządzeniem zasilanym przez USB, pozyskiwania, wizualizacji i przechowywania danych dotyczących temperatury.

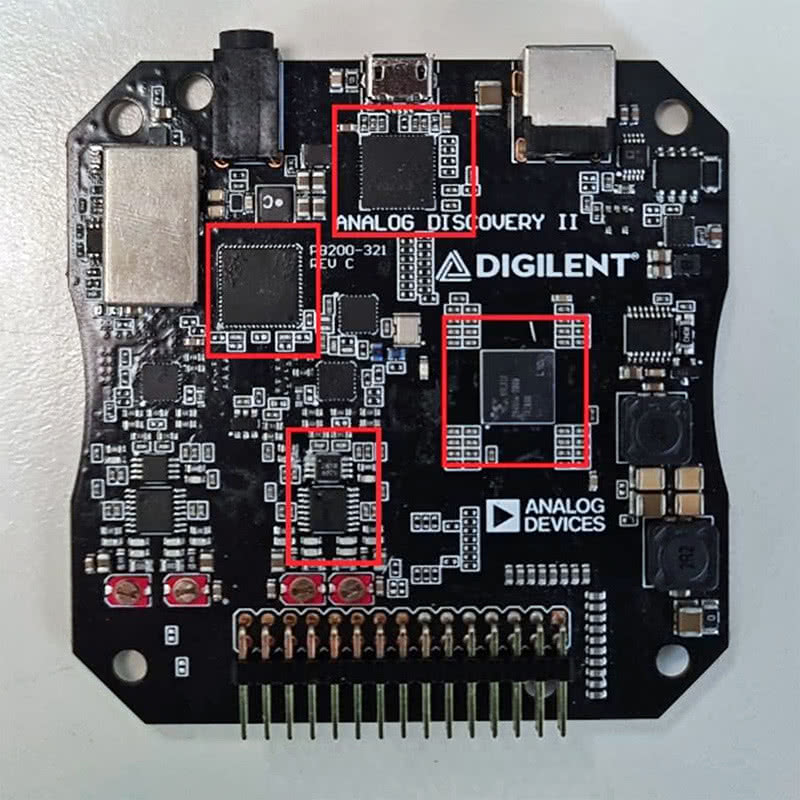

Czujniki termoparowe zostały zamontowane na niektórych istotnych komponentach AD2 – Xilinx® Spartan®-6 FPGA, sterowniku procesorów sygnałowych AD9848, kontrolerze USB FT232H i jednym z kanałów oscyloskopu AD8065.

Wyniki przedstawiają zmiany temperatur na tych komponentach w zależności od cykli testowych i generowanego obciążenia roboczego.

źródło: Digilent