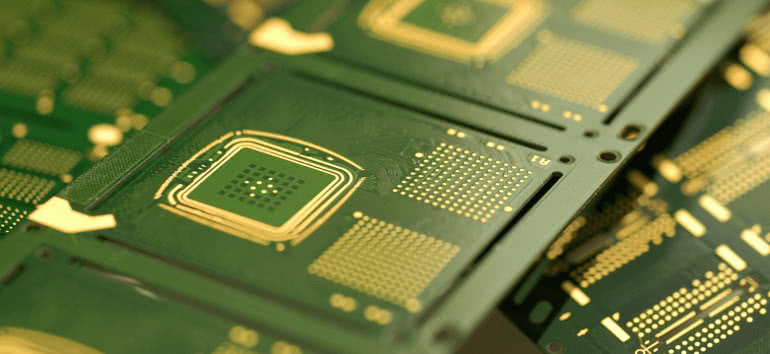

Najnowsze trendy w produkcji obwodów PCB

| TechnikaNajwięksi producenci obwodów drukowanych nieustannie testują użyteczność i efektywność nowych technologii. Niektóre z nich stają się wkrótce powszechnie przyjętymi rozwiązaniami, istotnie wpływając na całą branżę produkcji układów elektronicznych. Warto przyjrzeć się zatem trendom, które w 2021 roku zauważyć można w największych światowych zakładach produkujących płytki PCB.

Technologia Internetu Rzeczy (IoT, Internet of Th ings) wciąż zwiększa swoją popularność i zdobywa zainteresowanie wśród projektantów z kolejnych kręgów i obszarów produkcji układów i urządzeń elektronicznych. Bez cienia przesady stwierdzić można, że w niedługim czasie niemal każde urządzenie elektroniczne będzie musiało charakteryzować się zdolnością do funkcjonowania w środowisku sieciowym. Ten trend uwidacznia się również w branży producentów obwodów drukowanych, zachęcając projektantów i konstruktorów do tworzenia coraz bardziej zaawansowanych i skomplikowanych układów, składających się z wielu warstw.

Coraz bardziej skomplikowany staje się również montaż płytek PCB, co wymaga od producentów podążania za najnowszymi trendami oraz rozwiązaniami w tej dziedzinie. Jednym z silnie podkreślanych aspektów jest niezawodność produktu końcowego, wymagająca implementacji dokładnego i efektywnego procesu testowania układów oraz monitorowania ich kondycji na każdym z etapów produkcji.

Konieczność spełnienia norm i oczekiwań generowanych przez technologię IoT często wiąże się ze wzrostem kosztu procesu produkcji, to zaś zmniejsza niekiedy konkurencyjność zakładu. Producenci zwracają się zatem w stronę najnowszych technologii również w celu usprawnienia procesu produkcji, redukcji związanych z tym strat, w efekcie zaś obniżenia kosztu końcowego. Poniżej przedstawiono i pokrótce omówiono najistotniejsze z trendów obecnych współcześnie w branży produkcji PCB. Z dużym prawdopodobieństwem założyć można, że w najbliższym czasie to właśnie te koncepcje kształtować będą wygląd rynku produkcji obwodów drukowanych.

PCB dla układów mocy

Współczesna technologia znacząco ułatwia konstruowanie obwodów drukowanych przeznaczonych do układów dużej mocy, na których występują napięcia o wartości przekraczającej kilkadziesiąt woltów. Nowoczesne materiały oraz rozwiązania pozwalają na zwiększenie gęstości mocy w układzie, prowadząc do redukcji rozmiarów płytki, a co za tym idzie, również całego urządzenia. Otwiera to pole dla nowych implementacji i zastosowań w szerokiej gamie produktów i urządzeń.

Rosnąca gęstość mocy jest wypadkową kilku czynników – postępu w konstrukcji układów scalonych, wydajniejszych systemów chłodzenia, lecz również pojawiania się nowych matriałów wykorzystywanych w produkcji obwodów drukowanych. Dzięki temu płytki PCB stają się cieńsze oraz lżejsze, jednocześnie zaś mogą charakteryzować się lepszą wytrzymałością oraz zdolnością do pochłaniania energii cieplnej.

Tradycyjne materiały wykorzystywane do konstrukcji obwodów drukowanych niekoniecznie dobrze sprawdzają się w przypadku układów dużej mocy. Główną z przeszkód są ich przeciętne właściwości termiczne. Laminat FR-4, powszechnie stosowany w konstrukcji PCB, charakteryzuje się współczynnikiem przewodnictwa cieplnego na poziomie 0,2 W/m/K. Inne tradycyjne materiały również cechują się zbliżoną wartością tego parametru. W przypadku obwodów dużej mocy znacznie korzystniejsze jest stosowanie materiałów specjalnego przeznaczenia, takich jak na przykład laminat Rogers RT. Jego współczynnik przewodnictwa cieplnego wynosi ok. 1,4 W/m/K, dzięki czemu płytka wykonana z tego surowca odprowadza ciepło około siedmiokrotnie skuteczniej od jej tradycyjnych odpowiedników.

Obwód drukowany dla układów dużej mocy powinien być również wykonany z zestawu materiałów charakteryzujących się zbliżoną wartością współczynnika rozszerzalności cieplnej, co pozwala uniknąć potencjalnych uszkodzeń mechanicznych związanych z odkształceniami będącymi wynikiem wysokiej temperatury układu.

Zautomatyzowane narzędzia w procesie projektowania PCB

Wytwórcy PCB starają się zoptymalizować oraz przyspieszyć proces projektowania nowych obwodów, między innymi poprzez zwiększenie roli narzędzi służących do jego automatyzacji. Programy do automatycznego wyznaczania ścieżek w obwodzie (autoroutery) oraz do automatycznego rozmieszczenia komponentów (autoplacery) pozwalają na oszczędzenie znacznych ilości czasu, istotnie przyspieszając proces wprowadzenia nowego produktu na rynek.

Wraz z rozwojem technologii wrasta efektywność oraz dokładność tego typu narzędzi, w wielu przypadkach pozwalając na osiąganie rezultatów porównywalnych z efektami pracy wykwalifikowanych projektantów.

Automatyczne wykreślenie ścieżek wymaga znajomości ograniczeń oraz reguł związanych z właściwościami obwodu, w dużej części wynikających z właściwości elektrycznych układu. Jednak w przypadku automatycznego rozmieszczania komponentów duże znaczenie mają też właściwości mechaniczne, znacznie wykraczające poza sam projekt płytki drukowanej. Uwzględnione muszą zostać ograniczenia wynikające z rozmiarów i kształtu obudowy, względy ergonomiczne (rządzące rozmieszczeniem np. elementów interfejsu użytkownika, takich jak przyciski, kontrolki i wyświetlacze), właściwości termiczne oraz cechy wpływające na optymalizację procesu automatycznego montażu produktu.

Rozwój narzędzi typu CAD (Com-puter Aided Design, oprogramowanie służące do projektowania wspieranego komputerowo) musi zatem doprowadzić do uproszczenia sposobu konfiguracji narzędzi do automatycznego projektowania PCB. O ile autoplacer jest w stanie znacząco przyspieszyć proces konstrukcji płytki (znacznie bardziej niż autorouter), o tyle proces jego konfiguracji jest o wiele bardziej złożony i czasochłonny. Wydaje się, że rozwiązanie tego problemu polega na dalszej integracji mechanicznych i elektrycznych aspektów projektu w pojedynczym środowisku typu C

Biodegradowalne PCB

Odpady elektroniczne, określane często mianem e-śmieci lub e-odpadów, stanowią jeden z poważnych problemów całej współczesnej cywilizacji. Terminem tym określa się wycofane z użytku układy i urządzenia elektroniczne, takie jak komputery, laptopy, telewizory, smartfony czy wiele innych przedmiotów elektroniki użytkowej. Produkty te zawierają elementy i substancje ulegające rozkładowi przez setki lub tysiące lat, stanowiące przy tym często poważne zagrożenie dla środowiska naturalnego. Jednym z rozwiązań tego problemu jest recykling tego typu odpadów, czyli próba odzyskania użytecznych surowców, przy jednoczesnej neutralizacji tych stanowiących niebezpieczeństwo. Zasięg takich działań jest jednak ograniczony, należy zatem spodziewać się dalszego wzrostu wagi tego problemu w najbliższych latach.

Dużą część e-odpadów stanowią płytki PCB, będące nieodłącznym elementem niemal wszystkich produktów współczesnej elektroniki. Niektóre z materiałów wykorzystywanych do ich produkcji charakteryzują się bardzo długim czasem rozkładu, zanieczyszczając w trakcie tego procesu środowisko naturalne. W znacznej części jest to wina środków chemicznych wykorzystywanych w procesie wytwarzania PCB.

Biorąc pod uwagę rosnącą liczbę urządzeń elektronicznych posiadanych oraz wykorzystywanych przez przeciętnego użytkownika, a także trend skracania czasu życia tych produktów, z łatwością przewidzieć można, że ilości e-odpadów trafiających do środowiska będzie w nadchodzących latach wciąż rosnąć.

Pojawiło się wiele propozycji rozwiązania tego problemu. Wśród nich znaleźć można m.in. organizację wyspecjalizowanej branży odbioru e-odpadów oraz recykling polegający na odzyskiwaniu wartościowych surowców. W przypadku płytek PCB pojawiają się głosy wzywające do modyfikacji procesu ich wytwarzania. Polegać ma to na zamianie tradycyjnie wykorzystywanych podłoży na ich przyjazne dla środowiska odpowiedniki. Biodegradowalne podłoża są obecnie poddawane wnikliwym badaniom i analizom, co w najbliższej przyszłości doprowadzić może do ich masowej adaptacji w branży.

Obwody elastyczne

Rynek produkcji PCB cechuje się dość szybkim tempem wzrostu, zwiększając swoją wartość o ok. 10% co 3–4 lata. Szacuje się, że całkowita wartość tej branży w 2021 roku wyniesie ok. 75 mld dol. Ze wszystkich gałęzi tego przemysłu największym tempem wzrostu charakteryzuje się obszar elastycznych obwodów drukowanych. Całkowita wartość tego segmentu w 2020 roku szacowana była na ok. 15 mld dol. zaś według prognoz powinna ulec podwojeniu już do 2027 roku.

Technologia produkcji elastycznych oraz sztywno- elastycznych płytek PCB nieodłącznie towarzyszy rozwojowi urządzeń noszonych, elastycznych wyświetlaczy oraz produktów elektroniki medycznej. Popularność elastycznych obwodów drukowanych wynika z ich atrakcyjnych właściwości. W porównaniu do swoich sztywnych odpowiedników są bardziej odporne na naprężenia, rozciąganie oraz zginanie, ich kształt może być również dużo swobodniej dopasowywany do potrzeb aplikacji. Mogą też zmieniać kształt w trakcie pracy urządzenia, ułatwiając umieszczanie w produkcie ruchomych części. Charakteryzują się ponadto mniejszą wagą oraz niższą grubością, przy czym proces ich masowej produkcji nie jest znacznie bardziej skomplikowany niż w przypadku ich tradycyjnych odpowiedników.

Do głównych branż wykorzystujących elastyczne obwody drukowane zaliczyć można:

- Oświetlenie LED. Źródła światła typu LED zdobywają ogromną popularność ze względu na swoją energooszczędność oraz wysoką jakość i różnorodność oferowanego oświetlenia. W przypadku taśm LED elastyczność jest kluczową cechą, ponieważ pozwala użytkownikom na montaż oświetlenia w różnych miejscach i konfiguracjach, w zależności od aktualnych potrzeb.

- Urządzenia noszone. Urządzenia noszone są obecnie bardzo popularną gałęzią elektroniki, wartość tego rynku w 2020 roku wyniosła ok. 30 mld dol. Tego typu urządzenia są często integrowane w strukturze ubrań oraz akcesoriów odzieżowych, takich jak opaski oraz paski. Układy elektroniczne znaleźć można współcześnie nawet w niektórych modelach kasków sportowych. Zapotrzebowanie na elastyczne PCB w tego typu aplikacjach wynika zarówno z konieczności realizacji nietypowych kształtów produktu, jak i potrzeby zapewnienia wysokiej odporności na wstrząsy oraz małej masy urządzenia.

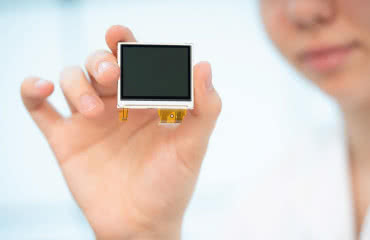

- Elastyczne wyświetlacze. Elastyczne wyświetlacze już od kilku lat przyciągają uwagę osób zainteresowanych rozwojem i przewidywaniem trendów w elektronice użytkowej. Na przeszkodzie do zdobycia przez nie globalnej popularności wciąż stoi wysoki koszt ich wytwarzania. Przewiduje się jednak, że w momencie redukcji kosztów produkcji układy te staną się następnym kamieniem milowym w rozwoju elektroniki mobilnej. Pewnego dnia zostaną prawdopodobnie podstawowym wyposażeniem większości modeli smartfonów i tabletów. Będzie to zapewne wymagać nadania elastycznych właściwości pozostałym elementom urządzenia, w tym również płytce PCB.

- Urządzenia medyczne. Rozwój urządzeń medycznych opiera się współcześnie na dwóch trendach – miniaturyzacji oraz elastyczności. Elastyczne obwody drukowane pozwalają na jednoczesną realizację obu tych celów. Do innych ich zalet zaliczyć można wysoką niezawodność oraz kompatybilność biologiczną. Układy tego typu nadają się do bezpośredniego kontaktu z ludzkimi tkankami, co nie było możliwe w przypadku tradycyjnych sztywnych PCB. Elastyczne płytki PCB znalazły zastosowanie w wielu urządzeniach medycznych, takich jak narzędzia chirurgiczne, implanty, układy monitorujące kondycję pacjenta oraz różnego typu czujniki.

Produkcja PCB a druk 3D

Technologia druku 3D jest prawdopodobnie jednym z najciekawszych kierunków rozwoju współczesnej techniki. Koncepcja ta pozwoliła na powstanie wielu innowacyjnych projektów, umożliwiając samodzielne wykonanie całej gamy różnego typu produktów – od organów medycznych do broni strzeleckiej. Niemal każda z gałęzi przemysłu została w jakiś sposób odmieniona przez druk 3D, produkcja obwodów drukowanych nie stanowi tutaj wyjątku.

Układy elektroniczne konstruowane z wykorzystaniem technologii druku 3D często określa się mianem 3D PE (3D Printed Electronics). Tego typu płytki powstają poprzez nanoszenie w technice druku 3D naprzemiennie warstw i obszarów materiałów pełniących funkcje izolatora oraz przewodnika. Do zalet tej techniki należy niemal nieograniczona dowolność możliwych do uzyskania kształtów. Atrakcyjna może być także wysoka efektywność procesu produkcji, prowadząca do znacznie mniejszej ilości strat i odpadów materiałowych niż w przypadku tradycyjnego wytwarzania.

Współcześnie koncepcja ta wykorzystywana jest głównie na etapie prototypowania, nie można jednak wykluczyć, że wraz z rozwojem technologii znajdzie miejsce również w obszarze masowej produkcji elektroniki.

Podsumowanie

Cykl życia typowej płytki PCB, podobnie jak w przypadku większości urządzeń elektronicznych, zaczyna się na etapie projektu, następnie prototypowania, poprzez małą partię produkcyjną aż do produkcji masowej. Współczesne technologie pozwalają na uproszczenie oraz skrócenie tego procesu, niosąc nieocenioną pomoc projektantom oraz konstruktorom. Rozwój niemal każdej gałęzi elektroniki nieodłącznie związany jest z procesem projektowania oraz produkcji obwodów drukowanych. Na przestrzeni najbliższych lat należy zatem spodziewać się pojawienia się w tym obszarze kolejnych interesujących rozwiązań.

Damian Tomaszewski