Jak wdrożyć monitorowanie predykcyjne stanu maszyn przy użyciu jednoparowej sieci ethernetowej

| TechnikaW automatyce przemysłowej i aplikacjach Internetu Rzeczy (IIoT) monitorowanie stanu urządzeń (condition-based monitoring, CbM) zapewnia wgląd w stan infrastruktury, co pozwala wydłużyć czas pracy maszyn i zwiększyć produktywność, obniżyć koszty konserwacji i zapewnić bezpieczeństwo pracowników. Coraz lepsze czujniki, algorytmy diagnostyczne, większa dostępna moc obliczeniowa w komputerach oraz narzędzia sztucznej inteligencji (AI) i uczenia maszynowego (ML) czynią te działania bardziej użytecznymi, brak odpowiedniej infrastruktury ogranicza możliwość użycia takich rozwiązań w wielu zastosowaniach.

Sprzęt stosowany w górnictwie, przemyśle naftowym/gazowym, usługach i przemyśle często pracuje w lokalizacjach, w których brakuje źródła zasilania lub sieci komunikacyjnej. Prowadzenie nowych kabli zasilających i sieciowych do odległych miejsc może być nie tylko kosztowne, ale i niepraktyczne, szczególnie gdy wymagane jest zapewnienie dużej szybkości transmisji danych.

Alternatywna komunikacja bezprzewodowa wiąże się z wieloma kompromisami. Na przykład czujnik zasilany bateryjnie może działać z ograniczoną szybkością transmisji danych lub mieć małą żywotność, co sprawia, że takie konfiguracje są nieodpowiednie dla monitorowania stanu maszyn. Aby skorzystać z wszystkich dostępnych i najnowszych możliwości, infrastruktura musi dostarczyć niezawodne zasilanie i łączność sieciową o dużej przepustowości przy niskich kosztach inwestycyjnych.

Do takich rozwiązań przeznaczony jest jednoparowy Ethernet 10BASE-T1L (SPE). Zapewnia on wymianę danych i dostarczenie zasilania na dystansie do 1 km, a więc znacznie wykraczając poza zasięg tradycyjnego Ethernetu przemysłowego. Dzięki tej nowej technologii inżynierowie mogą wdrożyć zaawansowane monitorowanie stanu we wcześniej niedostępnych lokalizacjach oraz o znacznie lepszej funkcjonalności.

W niniejszym artykule omówiono zagadnienia związane z monitorowaniem stanu maszyn z uwzględnieniem sztucznej inteligencji, a następnie przedstawiono zalety użycia Ethernetu jednoparowego. Pokazano najważniejsze parametry czujników z SPE i podano wskazówki dotyczące ich wyboru. Na koniec w artykule dokonano przeglądu podstaw projektowania połączonego interfejsu do transmisji danych i zasilania oraz pokazano, jak zintegrować system monitoringu oparty na SPE z szerszą siecią przemysłową.

Predykcyjne monitorowanie stanu, AI i ML

Na szczególną uwagę w przedmiotowym obszarze techniki zasługuje rozwój sztucznej inteligencji i uczenia maszynowego. Technologie te rozszerzają zasięg systemów monitorowania poza maszyny z elementami wirującymi, takie jak pompy, sprężarki i wentylatory, aby objąć szersze spektrum maszyn, w tym maszyny CNC, systemy przenośników i transporterów i roboty.

Postęp ten jest możliwy dzięki zdolności systemów AI i ML do przyjmowania i interpretowania niezliczonych ilości danych, w tym wibracji, ciśnienia, temperatury i danych z systemów wizyjnych. Dzięki nim algorytmy AI i ML mogą identyfikować nietypowe zachowania, które starsze technologie nie były w stanie wykryć.

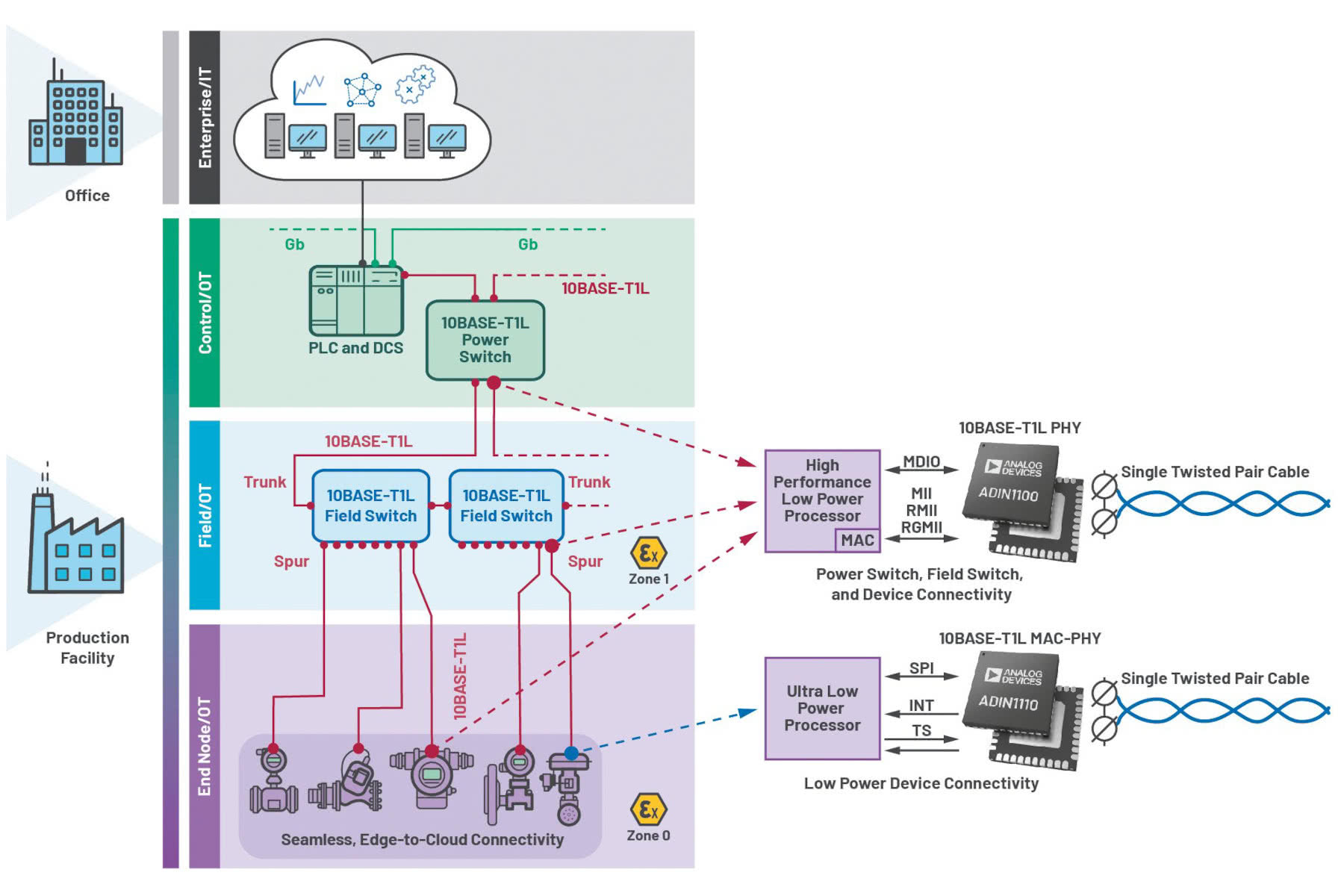

Aby osiągnąć te korzyści, dane o wysokiej jakości metrologicznej muszą być dostępne do dalszej analizy, dlatego też rzeczą kluczową jest zapewnienie łączności od sensorów działających na krawędzi do chmury obliczeniowej (rys. 1).

Przewaga SPE

Do komunikacji w przemyśle wybór Ethernetu jest dzisiaj oczywistym wyborem, gdyż zapewnia typową przepustowość danych 100 Mbps i pozwala na dostarczanie zasilania w ramach Power over Ethernet (PoE) o mocy nawet do 30 W na port. Jednakże klasyczny Ethernet przemysłowy ma zasięg ograniczony do 100 metrów.

Ten problem rozwiązuje Ethernet jednoparowy SPE, który, jak sama nazwa wskazuje, zapewnia komunikację za pomocą pojedynczej skrętki zamiast dwóch par w 100BASE-TX lub czterech par w 10BASE-T. W rezultacie okablowanie SPE jest mniejsze, przewód jest lżejszy i tańsze niż równoważny kabel klasy "Industrial Ethernet". Pomimo to, SPE działa na dystansie do 1 km, przy szybkości transmisji danych do 1 Gb/ s. Można nim zapewnić zasilanie o mocy do 50 W, a złącza o stopniu ochrony IP67 pozwalają na budowę sieci do pracy w trudnych warunkach.

Warto zaznaczyć, że maksymalne parametry dla SPE wzajemnie się wykluczają. Na przykład prędkości 1 Gb/ s są obsługiwane tylko na krótkich dystansach do 40 m. Natomiast szybkość transmisji danych jest ograniczona do 10 Mb/ s przy maksymalnej długości kabla wynoszącej 1 km. Podobnie jest z mocą zasilania.

Jak wybrać Ethernet MAC do użycia w aplikacji SPE

Podobnie jak we wszystkich innych rodzajach Ethernetu, interfejs SPE zawiera warstwę MAC i warstwę fizyczną PHY.

MAC zarządza danymi w Ethernecie, podczas gdy PHY przekształca analogowe sygnały napięciowe w kablach na sygnały cyfrowe.

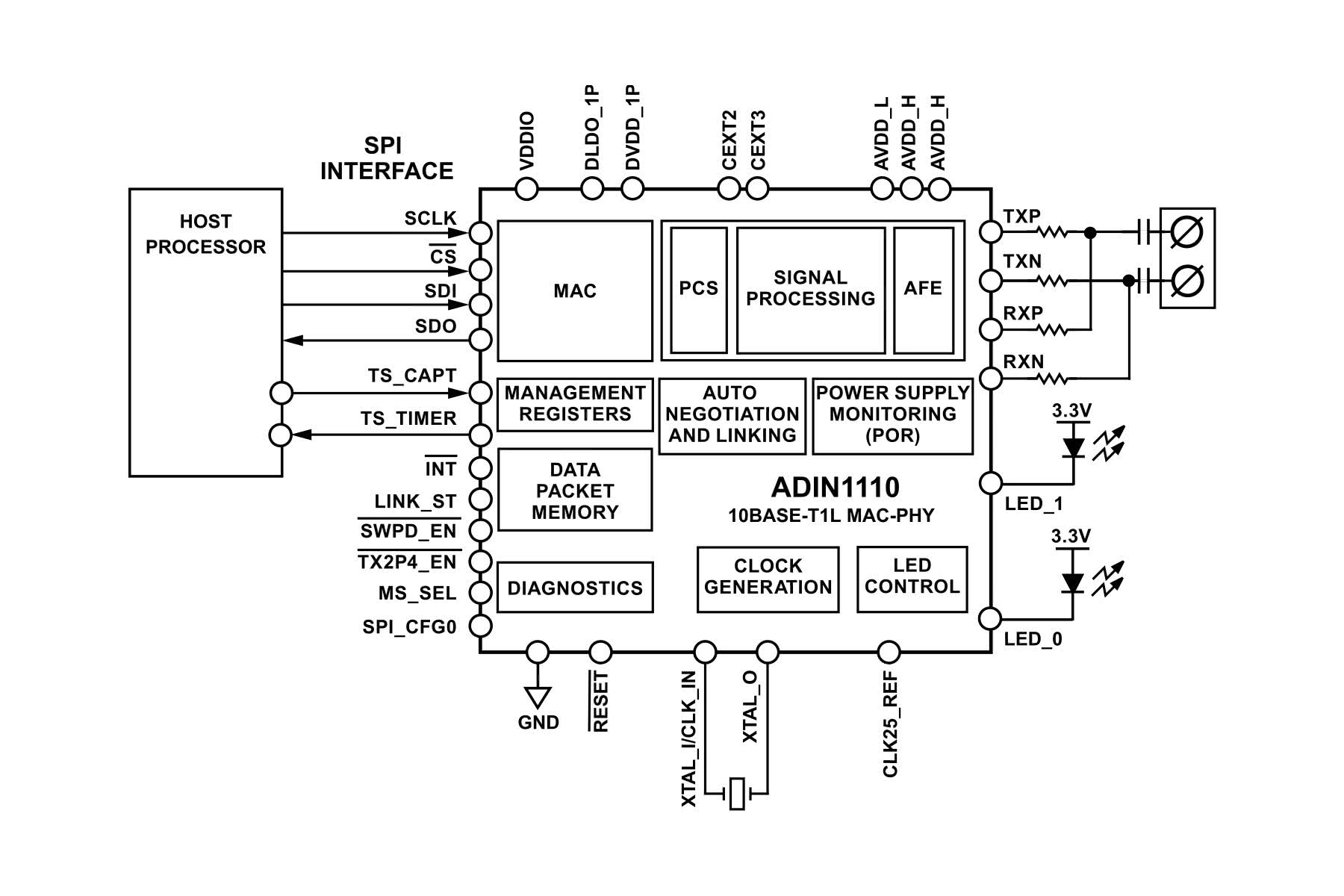

Wiele zaawansowanych mikrokontrolerów zawiera MAC, a niektóre zawierają też blok PHY. Jednak te tańsze jednostki o małej wydajności stosowane w czujnikach nie mają żadnej z tych funkcji. Stąd też konieczne jest sięgnięcie po układy 10BASE-T1L MAC-PHY, które implementują oba elementy w oddzielnym chipie, umożliwiając projektantom wybór spośród różnych procesorów o ultraniskim poborze mocy.

Dobrym przykładem jest ADIN1110CCPZ-R7 firmy Analog Devices (rys. 2). Ten jednoportowy transceiver 10BASE-T1L jest przeznaczony do komunikacji SPE o większym zasięgu przy szybkości 10 Mb/s. ADIN1110 łączy się z hostem poprzez 4-przewodowy szeregowy interfejs SPI dostępny w większości nowoczesnych mikrokontrolerów.

Aby poprawić niezawodność działania, ADIN1110 ma wbudowany obwód monitorowania wartości napięcia zasilania i obwód resetowania po załączeniu napięcia (power-on-reset, POR). Podczas nadawania poziomy sygnału są programowane, szyna komunikacyjna jest terminowana za pomocą zewnętrznych rezystorów, a piny nadajnika i odbiornika zostały rozdzielone. Układ nadaje się do zastosowań iskrobezpiecznych.

Projektowanie interfejsu do transmisji danych i jednocześnie zasilania

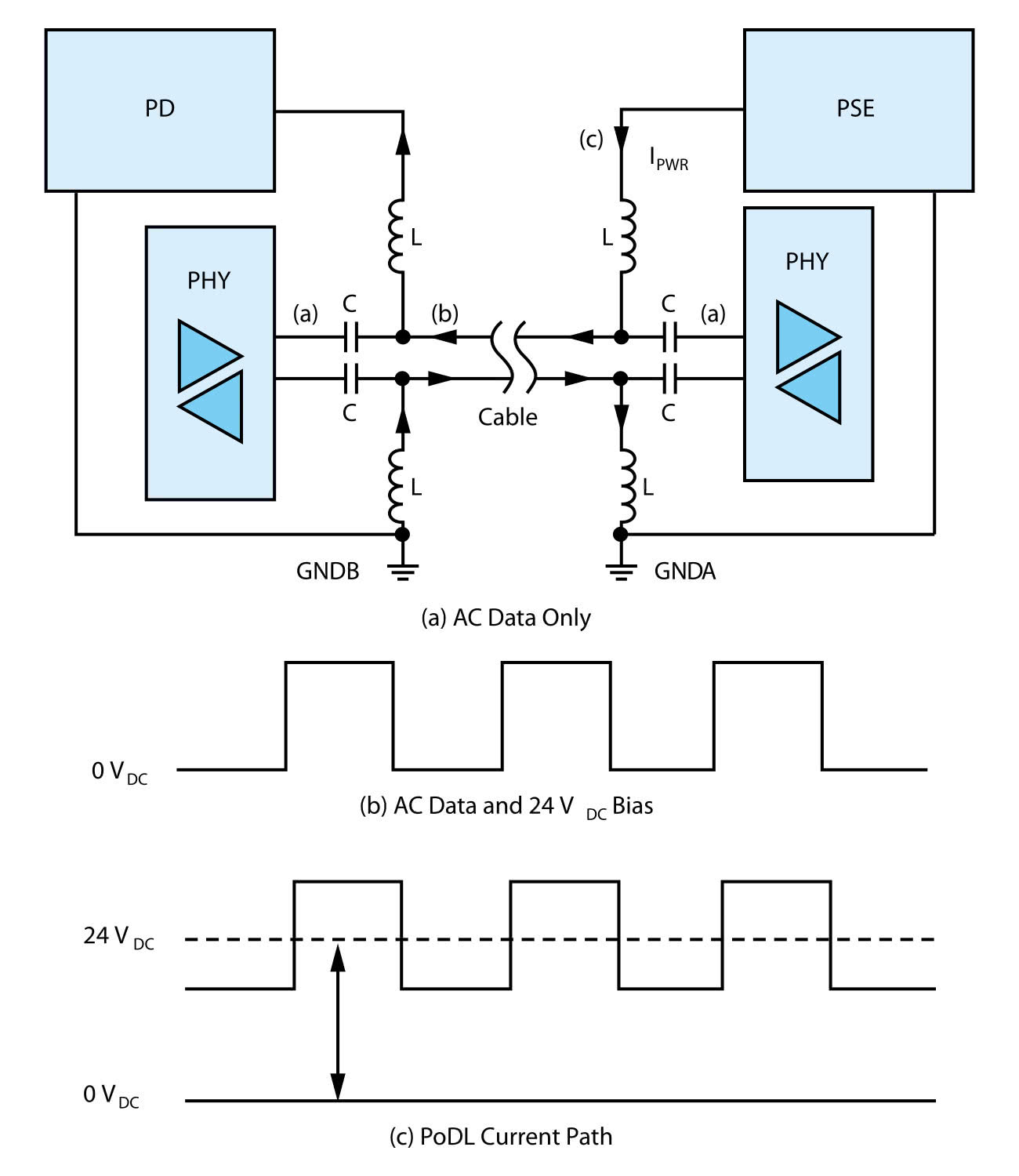

W SPE zasilanie i dane przesyłane są tymi samymi przewodami, co zapewnia technologia Power over Data Lines (PoDL). Jak pokazano na rysunku 3, dane w postaci sygnału wysokiej częstotliwości są doprowadzane do skrętki poprzez szeregowe kondensatory, podczas gdy zasilanie DC jest doprowadzane do linii za pomocą dławików.

W praktyce, aby zapewnić odporność na uszkodzenia i pewność działania, wymagane są dodatkowe komponenty. Na dioda prostownicza w celu zabezpieczenia przed odwrotną polaryzacją zasilania, tłumik TVS dla ochrony przed przepięciami oraz dławik dla ograniczenia zakłóceń indukujących się w przewodzie.

Dobór czujników

Jak wspomniano wcześniej, systemy monitoringu wykorzystują wiele typów czujników i przy ich wybieraniu zawsze trzeba wziąć pod uwagę kompromisy między ich wydajnością a efektywnością kosztową i funkcjonalnością.

Weźmy na przykład detektory wibracji. Czujniki piezoelektryczne zapewniają lepsze parametry niż MEMS-y, ale są istotnie droższe, stąd są one dobrym wyborem w przypadku bardzo krytycznych zasobów.

Z drugiej strony wiele mniej istotnych zasobów jest często zlokalizowanych w najdalszych zakątkach obiektu i dlatego elementy te nie są obecnie monitorowane pod kątem działania ze względu na ograniczenia kosztowe. Jednak ich dane nadal muszą być jakość, pobierane i odczytywane, aby poprawić ogólną produktywność systemu. Połączenie dużej odległości działania i małych kosztów to dokładnie te czynniki, które wyróżniają monitoring oparty na SPE. W takim rozwiązaniu czujniki MEMS są naturalnym wyborem.

Oprócz niższych kosztów czujniki MEMS oferują inne zalety w sieciach bazujących na SPE. Na przykład, w porównaniu z czujnikami piezoelektrycznymi, większość czujników MEMS realizuje cyfrowe filtrowanie sygnałów, ma doskonałą liniowość i małe gabaryty ułatwiające integrację.

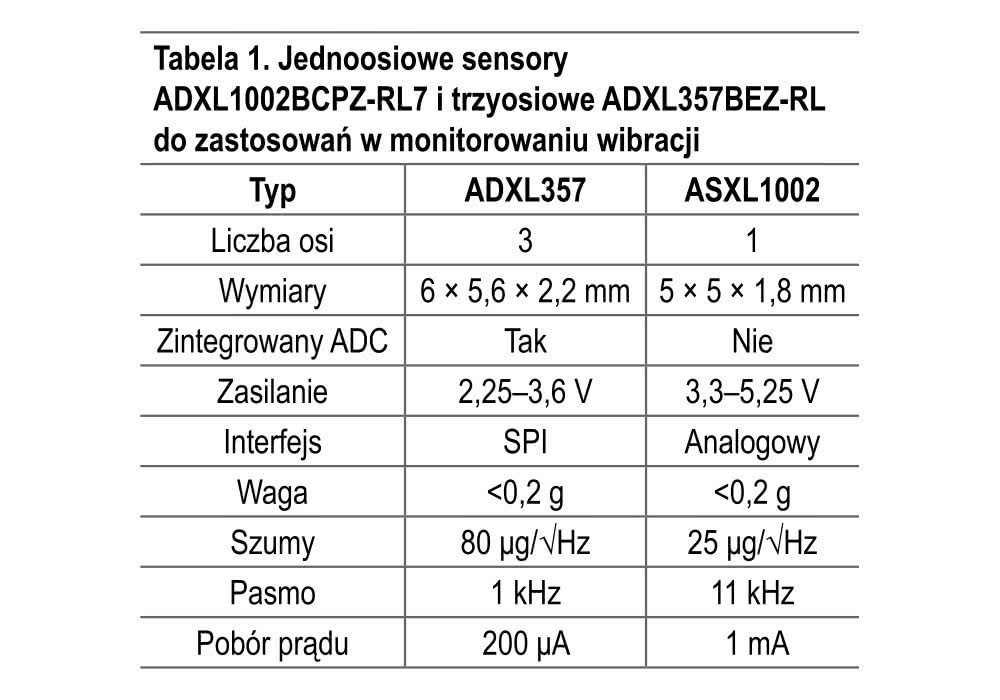

Kolejnym wyborem są czujniki jednoi trójosiowe. W tabeli 1 przedstawiono różnicę między dwoma typowymi sensorami tego typu, tj. trójosiowym akcelerometrem ADXL357BEZ-RL i jednoosiowym akcelerometrem ADXL1002BCPZ- RL7.

Jak pokazano w tabeli 1, jednoosiowe sensory zapewniają szersze pasmo i niższe zakłócenia. Czujniki trójosiowe mają szersze spektrum detekcji zdarzeń, a więc wykryją wiele typów usterek, w tym wygięcia wałów, mimośrodowość wirników, problemy z łożyskami i naprężeniami trudnymi do zidentyfikowania za pomocą detektora jednoosiowego.

Warto zaznaczyć, że same czujniki wibracji nie są w stanie wykryć wszystkich usterek, nawet tych związanych przede wszystkim z wibracjami. W niektórych scenariuszach optymalnym rozwiązaniem może być sparowanie czujnika jednoosiowego z innymi czujnikami, np. czujnikiem prądu lub pola magnetycznego silnika. W innych przypadkach najlepszym rozwiązaniem może być użycie dwóch lub nawet więcej czujników jednoosiowych.

Biorąc pod uwagę złożoność tych rozważań, zaleca się eksperymentowanie z obydwoma typami czujników i wybór najlepszego układów po przeprowadzeniu testów. W tym celu firma Analog Devices przygotowała płytki ewaluacyjne zawierające czujniki ADXL357 i ADXL1002.

System monitorowania predykcyjnego opartego na SPE i większa sieć przemysłowa

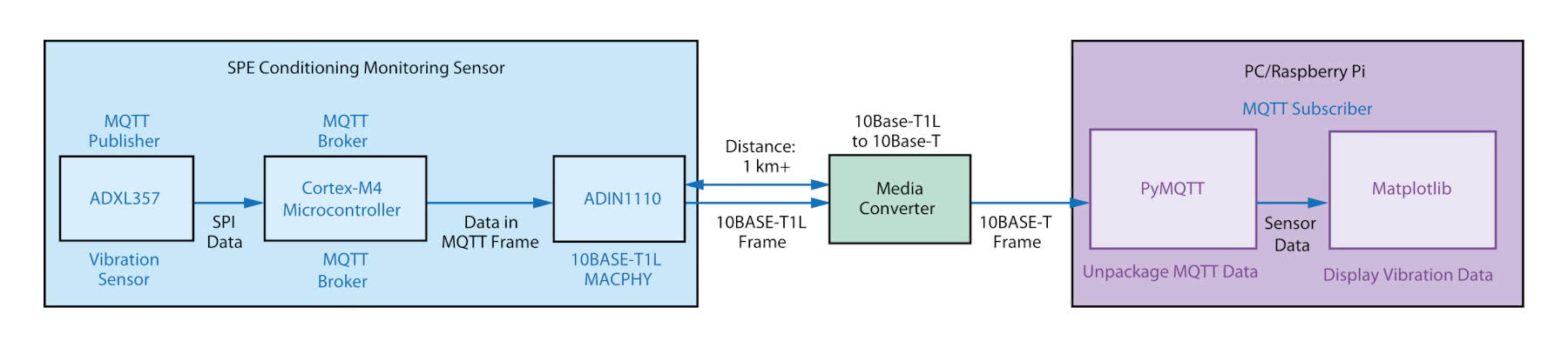

Zasadniczym wymogiem każdego systemu monitoringu stanu maszyn jest zapewnienie bezproblemowej łączności z chmurą. Rysunek 4 ilustruje, jak można to osiągnąć przy użyciu protokołu MQTT (Message Queuing Telemetry Transport), przeznaczonego do przesyłania komunikatów w IIoT przy minimalnej objętości kodu i małej przepustowości sieci.

Większość tanich mikrokontrolerów z rdzeniem Cortex- M4 nadaje się do tego zastosowania, ponieważ praktycznie wszystkie te chipy mają SPI potrzebny do podłączenia czujników i MAC-PHY. Z punktu widzenia oprogramowania głównymi wymaganiami są wystarczająca ilość pamięci dla stosu MQTT, system operacyjny czasu rzeczywistego (RTOS) i oprogramowanie do analizy brzegowej danych. Zwykle potrzebnych jest tylko kilkadziesiąt kilobajtów pamięci RAM i ROM.

Gdy kabel SPE dołączony zostanie do istniejącej infrastruktury, konwerter mediów może zmienić sygnał 10BASE-T1L na 10BASE-T dla standardowego Ethernet. Należy pamiętać, że taka konwersja jedynie zmienia format fizyczny – pakiety Ethernet pozostają niezmienione. Stąd mogą być one przesyłane przez dowolny typ sieci ethernetowej.

Podsumowanie

Dzięki PoDL sieci SPE łączą zasilanie i transmisję danych na pojedynczej skrętce przewodu, zapewniając niedrogi sposób na rozszerzenie infrastruktury sieci ethernetowej na większe odległości. Dzięki dostępności interfejsów MAC- PHY i czujników MEMS inżynierowie mogą wykorzystać te możliwości do wdrożenia kompaktowych rozwiązań, które są niedrogie i wydajne na tyle, aby uzasadnić ich użycie w mniej krytycznych zasobach. Umożliwia to nowy poziom wglądu w operacje, które systemy AI i ML mogą wykorzystać do zapewnienia niespotykanego dotąd wglądu operacyjnego.

Digi-Key

www.digikey.pl