Galwanizacja - przegląd technik

| Gospodarka Produkcja elektronikiGalwanizacja to metoda nakładania trwale przylegających cienkich powłok przez osadzanie metalu na podłożu. Ma to na celu poprawienie właściwości użytkowych tego ostatniego, ważnych w konkretnym zastosowaniu. Metalizacja m.in.: zwiększa odporność na korozję, twardość, zmniejsza tarcie, zwiększa wytrzymałość na ekstremalne temperatury, przewodność elektryczną i lutowność, poprawia estetykę. Jest to zatem ważna technika obróbki w wielu gałęziach przemysłu, również w przemyśle elektronicznym.

Galwanizacja to technika elektroosadzania warstwy metalu przez przeniesienie go w procesie elektrolizy z wykonanej z niego anody na powlekaną nim katodę. Elektrody te, zanurzone w elektrolicie, którym przeważnie jest wodny roztwór metalu powłoki, podłącza się do źródła zasilania – anodę z jego biegunem dodatnim, a katodę z biegunem ujemnym. Wówczas na tej pierwszej zachodzi reakcja utleniania, a na drugiej redukcji. W rezultacie jony ujemne przemieszczają się w stronę anody, a dodatnie w kierunku katody, ostatecznie pokrywając tę drugą równomierną metalową powłoką. Reakcję elektrochemiczną między metalem M i jego jonami w roztworze wodnym opisują następujące wzory:

Mz+ (H2O)+ z e− → M(s)

M(s) → Mz+ (H2O) + z e−,

gdzie Mz+ to jon metalu, a z to liczba elektronów biorących udział w reakcji. Na przykład w przypadku elektroosadzania powłoki z miedzi formuły te mają taką postać:

katoda: Cu2+ (H2O) + 2e− → Cu(s)

anoda: Cu(s)→ Cu2+ (H2O) + 2e−.

Galwanizacja nie jest nową techniką – przeciwnie, już w starożytnym Rzymie i średniowieczu opracowywane były prymitywne metody nanoszenia powłok z metali. Dopiero jednak wraz z wynalezieniem ogniwa galwanicznego, czyli na początku XIX wieku, opracowano podstawy metod praktykowanych do dnia dzisiejszego. Od tamtej pory popularność galwanizacji cały czas rosła. Początkowo wykorzystywano ją przede wszystkim w celach dekoracyjnych, z czasem adaptując do zastosowań profesjonalnych. Prawdziwy jej rozkwit nastąpił jednak dopiero, gdy zainteresował się nią przemysł elektroniczny.

Galwanizacja w elektronice

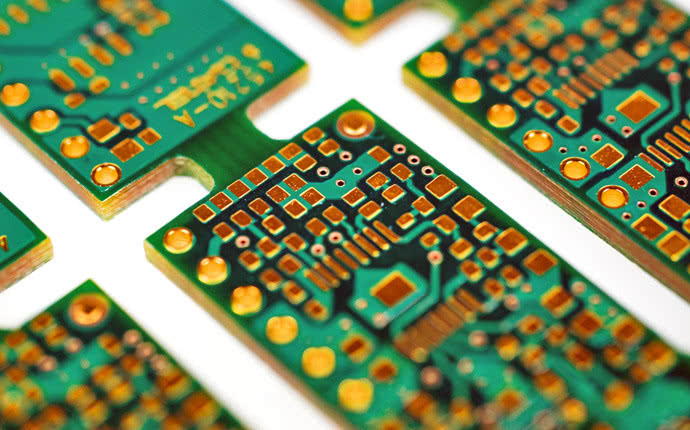

Powlekanie powierzchni warstwami metali jest ważnym etapem produkcji podzespołów elektronicznych i elementów płytek drukowanych. Jest konieczne, żeby poprawić ich przewodność elektryczną, lutowność, odporność na korozję i żywotność. Ze względu na rozmiary nie jest jednak łatwe do zrealizowania. Ważny jest także wybór materiału powlekania.

Popularne jest m.in. złoto. Ze względu na koszt tego metalu nie ma możliwości wykonania z niego części elektronicznych w całości. Powlekanie jest zatem najefektywniejszym cenowo sposobem na to, by skorzystać z cech tego materiału – korzyści, jakie przynoszą, równoważą koszt pozłacania. W rezultacie większość elektroniki zawiera przynajmniej odrobiną złota – pozłacanie jest powszechnie stosowane m.in. w produkcji złączy, styków, płytek drukowanych, półprzewodników.

Kluczowa cecha złota w galwanizacji to odporność na korozję. Metal ten, jako jeden z najmniej reaktywnych, nie jest podatny na utlenianie, co pozwala zachować gładką powierzchnię styków. To z kolei zapewnia niezawodne połączenie. Poza tym brak tlenków na powierzchni styków gwarantuje ich niezmienioną przewodność elektryczną. Złoto jest również jednym z bardziej kowalnych oraz ciągliwych metali – to ułatwia nakładanie cienkich powłok. Dzięki wysokiej temperaturze topnienia chroni przed uszkodzeniem na skutek przegrzania. Dobrze przewodzi ciepło. Zwiększa też odporność na zużycie, ponieważ jest odporne na niszczenie na skutek tarcia czy drgań.

Zwykle przed pozłacaniem nakłada się warstwę niklu. Podkład chroni przed korozją w porach powłoki ze złota i zapobiega dyfuzji innych metali, jak cynk i miedź, które mogą się utleniać. Zwiększając grubość powłoki, poprawia też jej trwałość i pozwala wykorzystać zalety złota mniejszym kosztem. Na przykład w typowym złączu wystarczy warstwa złota grubości 0,8 μm na 1,3 μm niklu. Trwalsze jest też tzw. twarde złoto, tzn. z dodatkiem kobaltu lub niklu. To bez dodatków (miękkie) sprawdza się lepiej, jeżeli wymagana jest plastyczność powłoki.

Posrebrzanie

Popularnym metalem jest również srebro. Jest to najtańszy metal szlachetny – jego cena wynosi typowo 1/60 ceny złota. Posrebrzanie jest więc znacząco tańszą alternatywą dla pozłacania, tym atrakcyjniejszą, że srebro ma wyróżniające się właściwości.

Są to: największe wśród wszystkich metali przewodności elektryczna i termiczna, a w grupie metali szlachetnych najmniejsza gęstość oraz najniższa temperatura topnienia. Potencjalną wadą może być jego tendencja do matowienia. Częste problemy to także słaba przyczepność oraz puste przestrzenie w pokryciu galwanicznym. Posrebrzanie znajduje zastosowanie w produkcji złączy, styków i łożysk. Podobnie jak w przypadku złota stosuje się podkłady z niklu, pozwalające na wykonanie cieńszej powłoki ze srebra. Ograniczają one też matowienie i zapobiegają tworzeniu się związków srebra z innymi metalami.

Powłoki z platyny, rodu, palladu

Do powlekania używa się również platyny. Jest bardziej plastyczna niż złoto i srebro i zapewnia doskonałą odporność na korozję. Platynowanie zapobiega matowieniu. Dzięki bardzo wysokiej temperaturze topnienia platyna zabezpiecza przed uszkodzeniami spowodowanymi wysokimi temperaturami. W elektronice jest stosowana głównie jako powłoka ochronna na styki.

Kolejny metal szlachetny, rod, tworzy bardzo twarde i trwałe powłoki i nie utlenia się nawet w ekstremalnych temperaturach. Ma wyższą temperaturę topnienia niż platyna. Wyróżnia go też odporność na kwasy. Dzięki dużej przewodności elektrycznej jest popularny w elektronice – powleka się nim m.in. styki złączy ślizgowych w celu zmniejszenia ich zużycia oraz złącza wysokonapięciowe i wysokoprądowe, żeby zapobiec utlenianiu się ich styków.

Pallad i jego stopy są z kolei tańszą alternatywą dla powlekania złączy złotem. Ponieważ pallad ma mniejszą gęstość niż złoto, pozwala zmniejszyć wagę przy takiej samej grubości powłoki. Jest na przykład popularnym materiałem powlekania ramek montażowych układów scalonych.

Miedziowanie i cynowanie

Miedź to metal dość miękki, kowalny i ciągliwy. Charakteryzuje się dużą przewodnością cieplną oraz elektryczną. Miedź jest bardzo przyczepna, nie oddzieli się od materiału, nawet gdy pokryty nią przedmiot zostanie wygięty. Ze względu na swoją przyczepność stanowi też bardzo skuteczną podkładkę dla cynowania i niklowania. Miedziowanie zwiększa odporność materiału na korozję. Dodatkowo powłoki tego typu wykazują właściwości smarne w wysokich temperaturach. Poza tym powlekanie miedzią jest tańsze niż metalami szlachetnymi.

Cynowanie jest opłacalne – cyna jest łatwo dostępna i tańsza niż metale szlachetne. Ważne cechy powłok cynowych to ochrona przed korozją oraz doskonała lutowność. Główną wadą cynowania jest tendencja do tworzenia się na takich powłokach małych, ostrych wypustek zwanych wąsami. Są niewidoczne gołym okiem, ale stanowią zagrożenie, ponieważ mogą powodować zwarcia. By im zapobiegać, używa się stopów cyny. Nie zawsze udaje się także uzyskać powłoki o jednakowej grubości, szczególnie na narożnikach i w zagłębieniach.

Techniki galwanizacji

Efektywne pokrycie podłoża powłoką metaliczną wymaga wzięcia pod uwagę kilku kwestii. Kluczowe jest przeznaczenie obiektu powlekania – decyduje o tym, czy powłoka powinna zabezpieczać przed korozją i nadmiernym zużyciem. Jego kształt ma z kolei wpływ na to, jak równomiernie rozprowadzana będzie powłoka. To warto uwzględnić na etapie projektu – w narożnikach i na krawędziach będzie zwykle grubsza niż we wgłębieniach. Te ostatnie mogą także powodować uwięzienie chemikaliów podczas czyszczenia i powietrza podczas zanurzenia w elektrolicie. By temu zapobiec w projekcie warto przewidzieć otwory odpływowe. W tolerancji wymiarów trzeba także uwzględnić wpływ grubości powłoki na ostateczne rozmiary.

Zasadniczą kwestią dla uzyskania najlepszych efektów i zminimalizowania ryzyka uszkodzenia gotowego produktu jest jednak wybór właściwej techniki galwanizacji. Zależnie od rozmiaru obiektów powlekania, ich wytrzymałości i liczby w partii produkcyjnej niektóre metody są bowiem efektywniejsze i bezpieczniejsze niż pozostałe. Generalnie można wyróżnić dwa ich typy.

Powlekanie bębnowe vs stojakowe

Pierwszą jest powlekanie wsadowe, zwykle techniką bębnową. Polega ona na umieszczeniu części w bębnie wykonanym na przykład z polipropylenu. Jest on wyposażony w pręty, które przewodzą prąd elektryczny. Bęben, po zanurzeniu w elektrolicie, wolno się obraca. Sprawia to, że części w środku przewracają się, co zapewnia równomierną aplikację powłoki. Metoda ta sprawdza się w przypadku mniejszych elementów, które nie ulegną uszkodzeniu w kontakcie z innymi, jak m.in. złącza oraz w powlekaniu jednocześnie części o różnych rozmiarach i kształtach. Generalnie jest techniką przystępną cenowo i wydajną. Trzeba jednak wziąć pod uwagę to, że zazwyczaj części są dłużej wystawione na działanie roztworu do powlekania, a cienkie i gładkie elementy mogą się ze sobą sklejać.

W drugiej metodzie części są mocowane do metalowych stojaków i wraz z nimi zanurzane w elektrolicie. W czasie nanoszenia powłoki pozostają nieruchome. Technika ta jest droższa, a czasem konieczne bywa wykonanie niestandardowego zawieszenia. Jest jednak zalecana w przypadku większych części i tych, które mogą ulec uszkodzeniu podczas obracania się w bębnie. Sprawdza się także w powlekaniu części o skomplikowanych kształtach, pozwala lepiej kontrolować grubość powłoki i jest efektywniejsza w docieraniu do wnęk w obiekcie.

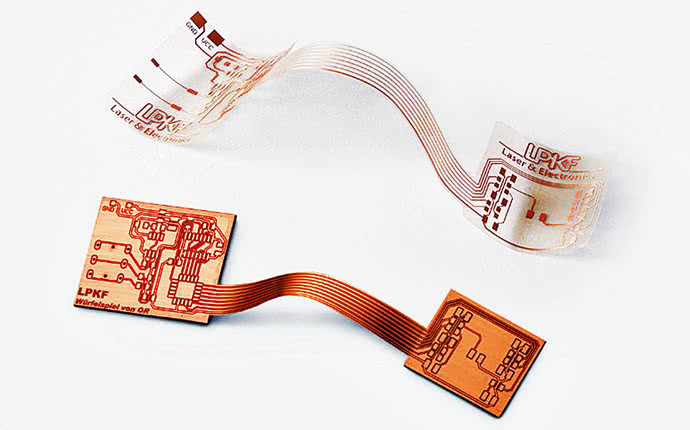

Jest też preferowana, gdy wymagana jest jak najwyższa jakość wykończenia, na przykład w elektronice. W ten sposób m.in. nakładane są powłoki miedziane na warstwy zewnętrzne i otwory przelotowe w płytkach drukowanych. W celu poprawy precyzji powlekania PCB kilkakrotnie na przemian zanurza się w roztworze galwanicznym i w kąpieli czyszczącej.

Metoda selektywna. Przygotowanie powierzchni

Gdy wymagana jest zlokalizowana metalizacja, korzysta się z techniki selektywnej (szczotkowej). W tym przypadku elektrolit jest przenoszony na powlekaną powierzchnię połączoną z ujemnym biegunem zasilania za pomocą szczotki nałożonej na elektrodę połączoną z dodatnim biegunem. Jest to metoda szybsza w punktowym nakładaniu, lecz nieopłacalna w powlekaniu dużych serii. Sprawdza się w metalizowaniu części nienadających się do zanurzenia w elektrolicie. Wyróżnia ją oszczędność mediów (chemikaliów, prądu). Technika szczotkowa jest popularna w naprawach i regeneracji powłok. Wykorzystuje ją też branża elektroniczna w produkcji PCB i złączy.

Bez względu na wybraną technikę galwanizacji o jej końcowym efekcie decyduje przygotowanie powlekanej powierzchni – nieusunięcie zanieczyszczeń przed nałożeniem powłoki zmniejsza jej przyczepność. W tym zakresie stosowane są różne metody. Zwykle jest to proces wieloetapowy, którego kolejne kroki zależą od specyfiki podłoża i stopnia jego zabrudzenia. Przykładami są: przedmuchiwanie sprężonym powietrzem, spłukiwanie, czyszczenie elektrolityczne. Ostatnie przypomina proces galwanizacji, z tą różnicą, że do kąpieli elektrolitycznej dodaje się środki czyszczące. Po podłączeniu takiego stanowiska do prądu zachodzi reakcja elektrochemiczna. Towarzyszy temu powstawanie pęcherzyków powietrza, które odrywają zanieczyszczenia z powierzchni materiału. Metoda ta sprawdza się zwłaszcza w usuwaniu zabrudzeń z miejsc trudno dostępnych.

Nowe trendy w galwanotechnice

Galwanotechnika, mimo długiej historii i ugruntowanej pozycji, wciąż jest rozwijana. Przykładem jej ewolucji jest technika bezprądowa, stanowiąca alternatywę dla metody tradycyjnej, prądowej. Metalizacja bezprądowa (autokatalityczna, konwersyjna) jak sama nazwa wskazuje nie wymaga wykorzystania zasilania. W zamian polega ona na umieszczeniu powlekanej części w roztworze wodnym i osadzaniu na niej warstwy metalu w ramach reakcji katalitycznej redukcji jego jonów. Jest to proces czysto chemiczny. Powlekanie bezprądowe ma kilka zalet w porównaniu z metodą elektrolityczną.

Wprawdzie powłoki wykonywane pierwszym sposobem mogą nie być tak grube, jak w metodzie prądowej, ale osadzają się równomierniej, są twardsze i mniej porowate, a tym samym trwalsze i odporniejsze na korozję. Powlekanie bezprądowe nie wymaga powierzchni przewodzącej, każdą właściwie oczyszczoną można pokryć metalem w procesie autokatalitycznym. Jest to też proces prostszy oraz bezpieczniejszy dzięki temu, że nie jest wymagane zasilanie. Wadą tej metody jest ograniczona żywotność kąpieli, w której zanurzana jest powlekana część. To zwiększa koszty. Z kolei, ponieważ w metodzie prądowej proces elektroosadzania można przyspieszyć, zmieniając natężenie prądu, powlekanie może postępować szybciej niż w procesie czysto chemicznym.

Metalizacja podłoży niemetalowych

Metalizacja podłoży niemetalowych to kolejny trend zyskujący na znaczeniu – popularyzuje się dzięki temu, że pozwala na nadawanie tym materiałom właściwości metali. Powlekane są m.in.: szkło, tworzywa sztuczne i ceramika. Ostatnią pokrywa się najczęściej powłokami nanoszonymi bezprądowo typu ENIG (Electroless Nickel Immersion Gold) i ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) oraz ze srebra i miedzi. Dzięki nim powierzchnia ceramiki zyskuje właściwości takie jak: przewodność elektryczna, twardość, trwałość, odporność na korozję, lutowność.

Można podać przykłady wielu branż, w których ceramika pokryta warstwą metalu znajduje zastosowanie. Jest to m.in. medycyna – ortopedyczne implanty ceramiczne pokrywa się złotem i tytanem, by poprawić wytrzymałość, biokompatybilność oraz odporność na korozję. Inny przykład to branża samochodowa, w której z kolei tworzywa sztuczne pokrywa się powłokami metalowymi, aby zmniejszyć wagę samochodu, a zarazem zapewnić oczekiwaną przez użytkowników jakość wykończenia.

Monika Jaworowska