Wentylatory oraz ich zespoły w chłodzeniu urządzeń elektronicznych

| TechnikaChociaż technologie energooszczędne w elektronice są coraz popularniejsze, mało prawdopodobne jest, by kiedykolwiek całkowicie zrezygnowano z mechanicznych urządzeń chłodzących. Obecnie w tym zakresie, obok systemów chłodzenia cieczą, najczęściej wykorzystuje się wentylatory montowane w obudowach. W artykule przedstawiamy podstawowe sposoby ich klasyfikacji, metody szacowania wydajności w odniesieniu do wymagań konkretnej aplikacji oraz elementy konstrukcji, na które warto zwrócić uwagę.

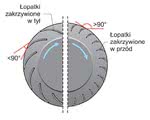

Rys. 1. Wentylatory promieniowe dzieli się ze względu na wartość kąta wylotu łopatek na wentylatory z łopatkami zakrzywionymi w przód (kąt > 90°) i w tył (kąt < 90°)

Wentylatory dzieli się przede wszystkim w zależności od kierunku przepływu strumienia powietrza względem osi wentylatora, wyróżniając w tym zakresie trzy grupy: osiowe, promieniowe oraz diagonalne. W chłodzeniu urządzeń elektronicznych najczęściej wykorzystuje się wentylatory pierwszego typu, w których strumień powietrza przepływa w kierunku zgodnym z osią.

W aplikacjach tego typu wentylator, którego charakterystycznym elementem są łopatki wirnika w kształcie śmigła (fot. 1), jest najczęściej umieszczany w obudowie wraz z silnikiem elektrycznym zintegrowanym z piastą wirnika. Taka kompaktowa konstrukcja, z otworami montażowymi na kołnierzu wentylatora, pozwala na jego instalację nawet w wypadku ograniczonych warunków przestrzennych. Problemem w przypadku zwartej konstrukcji bywają jednak rozpórki łączące obudowę silnika z kołnierzem.

Zapewniają one stabilność, ale jednocześnie stanowią przeszkodę dla przepływającego strumienia powietrza. W czasie pracy łopatki wirnika omiatają rozpórki, powodując w ich otoczeniu skoki ciśnienia. Jest to jedno z głównych źródeł hałasu generowanego przez wentylatory osiowe. Dlatego na etapie projektowania urządzeń tego typu kształt oraz liczba rozpórek są dokładnie analizowane pod kątem ich wpływu na przepływ powietrza przez wentylator.

Hałaśliwe rozpórki

Najczęściej spotyka się wentylatory osiowe ze spiralnie zakrzywionymi rozpórkami (fot. 2). W praktyce przestrzega się kilku podstawowych zasad dotyczących sposobu ich montażu. Jedna z nich dotyczy przerwy między łopatkami i rozpórkami – im jest ona większa, tym mniejszy hałas. Istotna jest także liczba łopatek i rozpórek. Im mniej rozpórek, tym mniejszy hałas, zwłaszcza przy dużych prędkościach wirnika.

Z kolei im więcej łopatek, tym większy strumień powietrza, ale jednocześnie wówczas łopatki częściej omiatają rozpórki, co generuje większy hałas. Ważne jest też, by rozpórki znajdowały się po stronie wylotu powietrza z wentylatora, co ma swoje uzasadnienie w specyfice przepływu. Strumień powietrza na wejściu wentylatora to strumień laminarny, natomiast na wyjściu wentylatora strumień zmienia swój charakter na turbulentny.

W momencie, gdy na drodze strumienia laminarnego pojawia się przeszkoda, generowany jest dźwięk o określonej częstotliwości, słyszany jako gwizd. Z kolei, gdy strumień turbulentny napotyka przeszkodę, emitowane są dźwięki o różnych częstotliwościach, dlatego hałas ten jest dla ludzi mniej dokuczliwy.

Wentylatory promieniowe i diagonalne

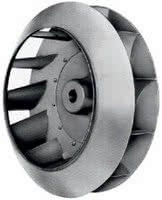

Oprócz wentylatorów osiowych w chłodzeniu komponentów elektronicznych są wykorzystywane, chociaż rzadziej, wentylatory promieniowe. W urządzeniach tego typu wlot powietrza następuje w kierunku osiowym, natomiast wylot w kierunku prostopadłym do osi wentylatora. Ich cechą charakterystyczną jest wirnik przypominający koło wodne (fot. 3). Najczęściej spotyka się konstrukcję, w której silnik umieszczony jest w obszarze zasysania wentylatora. Do pewnego stopnia ogranicza to natężenie przepływu powietrza, jednak jednocześnie umożliwia realizację kompaktowej konstrukcji.

Trzecim rodzajem są wentylatory z przepływem mieszanym, tzw. diagonalne (fot. 4), które chociaż pod względem wyglądu bardziej przypominają wentylatory osiowe, ze względu na zasadę pracy są konstrukcją pośrednią między wentylatorami osiowymi i promieniowymi: wlot powietrza następuje w nich osiowo, natomiast wylot diagonalnie (strumień gazu przemieszcza się częściowo osiowo, a częściowo promieniowo). W rezultacie wentylatory z przepływem mieszanym wytwarzają większe ciśnienie przy tych samych gabarytach i prędkości pracy niż wentylatory osiowe, jednocześnie pod tym kątem ustępując wentylatorom promieniowym.

Charakterystyka wentylatora

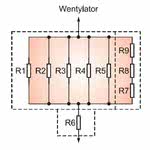

Rys. 3. Zastępczy obwód urządzenia z rys. 2. Rezystory odpowiadają oporowi przepływu poszczególnych komponentów urządzenia

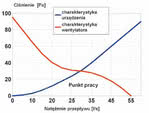

Wydajność wentylatora opisuje jego charakterystyka, czyli krzywa, na której przedstawiane jest objętościowe natężenie przepływu tłoczonego gazu w zależności od przyrostu ciśnienia wytwarzanego przez wentylator. Na podstawie tej charakterystyki można porównywać różne typy wentylatorów, w praktyce jednak najczęściej znajduje ona zastosowanie w ocenie wydajności wentylatora w odniesieniu do wymagań konkretnej aplikacji.

W takim wypadku charakterystykę wentylatora analizuje się wspólnie z krzywą, która przedstawia spadek ciśnienia w chłodzonym urządzeniu w zależności od ilości przepływającego przez nie powietrza. Aby wyznaczyć charakterystykę urządzenia, najpierw należy określić występujące w nim opory przepływu. W precyzyjnych obliczeniach oporów przepływu używane jest zazwyczaj specjalistyczne oprogramowanie, wykorzystujące złożone modele i metody numeryczne.

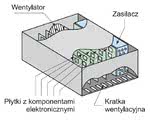

W praktyce stosowane są jednak również uproszczone metody. Jedna z nich zostanie omówiona na przykładzie urządzenia, w obudowie którego zamontowano pojedynczy wentylator (rys. 2) oraz kratkę wentylacyjną. Składa się ono z pięciu zamontowanych równolegle płytek drukowanych z komponentami oraz zasilacza, zamkniętego w oddzielnej obudowie z otworami na przednim i tylnym panelu. Na rysunku 3 zamieszczono obwód zastępczy omawianego urządzenia. Poszczególne podzespoły oraz elementy obudowy zostały na nim przedstawione w postaci oporników o określonej rezystancji przepływu.

Wyznaczanie charakterystyki urządzenia

Rezystory R1–R5 obrazują opór przepływu płytek, rezystor R6 odpowiada kratce wentylacyjnej, natomiast zasilacz, jego wewnętrzne komponenty oraz otwory wentylacyjne są na schemacie uwzględnione w postaci rezystorów R7, R8 i R9. W przypadku, gdy wszystkie płytki mają takie same wymiary, w tym wysokość zamontowanych na nich komponentów jest porównywalna oraz gdy płytki są od siebie jednakowo oddalone, wówczas można je również zamodelować pojedynczym rezystorem.

Do wyznaczenia wartości poszczególnych rezystancji służą odpowiednie formuły, w których przyjmuje się, że rezystancja zależy od pola przekroju poprzecznego przeszkody oraz w przypadku kratki wentylacyjnej – od pola powierzchni, przez którą przepływa strumień powietrza. Kolejnym etapem jest obliczenie sumarycznego oporu całego systemu.

W tym celu wykorzystuje się zależności analogiczne do tych stosowanych w obliczeniach zastępczej rezystancji szeregowego i równoległego połączenia rezystancji elektrycznych. W tym wypadku oznacza to zsumowanie rezystancji R7, R8 i R9 oraz wyznaczenie zastępczej wartości dla równolegle połączonych rezystancji R1- R5. Następnie na tej samej zasadzie obliczana jest zastępcza rezystancja zespołu: zasilacz–płytki z komponentami, która jest dalej sumowana z rezystancją kratki wentylacyjnej R6.

W ten sposób określany jest zastępczy opór przepływu danego urządzenia (Rsys), na podstawie którego wyznaczyć można charakterystykę spadków ciśnienia (psys) w zależności od objętościowego natężenia przepływu (V), zgodnie z następującą zależnością: psys = RsysV2 Charakterystykę taką należy następnie umieścić na wspólnym wykresie z charakterystyką wentylatora.

Wówczas w punkcie przecięcia obu krzywych (rys. 4) określa się punkt pracy wentylatora. Opisuje on rzeczywistą wydajność konkretnego wentylatora w tej instalacji, czyli ilość powietrza, jaką ten wentylator jest w stanie przetłoczyć, chłodząc dane urządzenie.

Zespoły wentylatorów

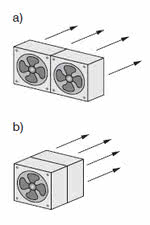

W niektórych przypadkach pojedynczy wentylator nie zapewnia wystarczającego obiegu powietrza i dlatego w obudowie montowane są zespoły wentylatorów. Wybierając taki układ, należy liczyć się z tym, że przepływ powietrza w otoczeniu kilku wentylatorów rządzi się innymi prawami niż w przypadku instalacji pojedynczego urządzenia chłodzącego. Popularne są szczególnie dwie konfiguracje zespołów wentylatorów: szeregowa i równoległa.

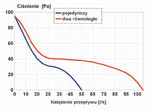

Rys. 6. Porównanie charakterystyk pojedynczego wentylatora oraz zespołu dwóch wentylatorów połączonych równolegle

W przypadku wentylatorów umieszczonych obok siebie, czyli równolegle (rys. 5a), objętościowe natężenie przepływu w systemie jest sumowane i rośnie wraz z liczbą wentylatorów połączonych równolegle (rys. 6). Drugim sposobem instalacji wentylatorów jest konfiguracja szeregowa przedstawiona na rysunku 5b.

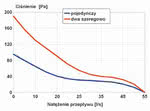

W tym wypadku wraz z liczbą wentylatorów w zespole rośnie wytwarzane przez nie ciśnienie (rys. 7). Z właściwości obu konfiguracji wynikają wskazówki praktyczne odnośnie do ich zastosowania w danej aplikacji. Przede wszystkim zaleca się, aby wentylatory instalować w konfiguracji równoległej w przypadku, gdy chłodzone elementy elektroniczne w trakcie pracy nagrzewają się szybko i silnie, w związku z czym wymagają dużego natężenia przepływu powietrza.

Jeżeli natomiast komponenty urządzenia stanowią znaczny opór dla przepływającego gazu ze względu na możliwość uzyskania większego ciśnienia, warto zdecydować się na konfigurację szeregową. Jeżeli z kolei dany system charakteryzuje się zarówno dużym oporem przepływu, jak i pracujące w nim komponenty elektroniczne wydzielają dużo ciepła, zalecane jest tzw. połączenie przeciwsobne (push-pull), w którym wentylatory umieszcza się w obudowie naprzeciwko siebie. Sprawniejsze chłodzenie jest wówczas możliwe dzięki temu, że jeden wentylator zasysa powietrze do wnętrza obudowy, a drugi powietrze to wypycha na zewnątrz. Jest to rozwiązanie często spotykane zwłaszcza w systemach telekomunikacyjnych oraz transmisji danych.

Trendy w konstrukcji wentylatorów: silniki, obudowy

Wybierając wentylator do danej aplikacji, przeanalizować należy nie tylko charakter przepływu powietrza, ale też rodzaj napędu elektrycznego oraz materiału, z jakiego wykonane są kluczowe komponenty wentylatora. Obecnie małe wentylatory są w większości wyposażone w elektronicznie komutowane silniki prądu stałego, które są rozwiązaniem tańszym w porównaniu do wcześniej powszechnie używanych silników asynchronicznych.

Silniki AC także pod kilkoma innymi względami mają gorsze właściwości w porównaniu do silników DC. Chodzi przede wszystkim o ograniczoną prędkość obrotów, uzależnioną od częstotliwości sieci zasilającej oraz niską sprawność, która sprawia, że silniki AC wydzielają więcej ciepła, co może niekorzystnie wpływać na pracę łożysk oraz innych układów elektronicznych w wentylatorze. Silniki DC mniej się nagrzewają, co w rezultacie wydłuża czas użytkowania łożysk, i tym samym wpływa na żywotność całego wentylatora.

Rys. 7. Porównanie charakterystyk pojedynczego wentylatora oraz zespołu dwóch wentylatorów połączonych szeregowo

Z drugiej jednak strony, w przypadku gdy wentylator pracuje w niskich temperaturach, wada silników AC może okazać się zaletą. W takich warunkach często występują problemy z rozruchem łożysk w związku z tym, że w niskich temperaturach olej smarowy zwiększa swoją lepkość, przez co nie spełnia swojej właściwej funkcji. W takim wypadku ciepło tracone przez silnik AC może ogrzać cały układ do temperatury pozwalającej na prawidłowy rozruch.

W zakresie materiałów obudów małych wentylatorów dominują obecnie tworzywa sztuczne. Ich popularność wynika z możliwości uzyskania różnorodnych konstrukcji, dzięki wykorzystaniu form wtryskowych, a dodatkowo obudowy z plastiku charakteryzuje lekkość oraz wysoka odporność na zużycie i korozję. Wyjątkiem są wentylatory z silnikami AC, w których obudowy wykonuje się z odlewu z aluminium. Znajduje to uzasadnienie w wysokiej przewodności termicznej tego materiału, dzięki której ciepło wydzielane w silniku wentylatora jest efektywnie rozpraszane.

Monika Jaworowska