Programowalne układy analogowe przy sterowaniu diodami high-power LED

| TechnikaDokładność uzyskanej barwy jest kluczową sprawą przy zastosowaniu diod high-power LED w architekturze czy podświetlaniu ekranów LCD. Ponieważ bezpośredni pomiar długości emitowanej fali jest trudny w implementacji, stosuje się układy do pomiaru oraz kontroli parametrów mających wpływ na pracę diody. W przypadku typowego układu RGBW (red, green, blue, white) daje to razem dziewięć sygnałów kontrolnych, ponieważ dla każdego koloru LED należy zmierzyć napięcie przewodzenia oraz kształt fali, a dodatkowo konieczna jest kontrola temperatury podłoża.

Uzyskanie barwy

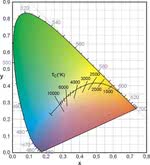

Uzyskanie pożądanej barwy polega na przytłumieniu emisji z każdej diody LED, odpowiedniemu wymieszaniu strumieni oraz rozproszeniu emitowanego światła. W celu uzyskania odpowiedniego koloru konieczne jest wykorzystanie elementów elektronicznych, termicznych oraz optycznych. Elementy elektroniczne odpowiadają za pomiar napięcia przewodzenia i prądu diody oraz przesyłanie sygnału odpowiadającemu temperaturze struktury. Pomiar temperatury można ograniczyć to pomiaru temperatury połączenia diody z podłożem. Jest to spowodowane faktem, iż dioda LED podczas pracy nie emituje ciepła, a raczej przekazuje je przez połączenie do podłoża. Ważny jest wybór odpowiedniej technologii, jako iż temperatura ta może się zmieniać w zależności od zastosowania żywicy epoksydowej lub lutowia. Zmiany temperatury wpływają silnie na natężenia światła generowanego przed diodę oraz dominującą długość emitowanej fali, co negatywnie wpływa na prawidłową generację barw przez całą matrycę LED. Układ optyczny służy odpowiedniemu rozproszeniu fal pochodzących od poszczególnych diod w celu uzyskania pożądanej barwy.Diagram CIE XYZ 1931 jest standardem przy specyfikacji barw w systemach oświetleniowych. Wykres chromatyczności jest układem współrzędnych (x, y) spektrum światła widzialnego. Trójkąt barw jest wygodnym narzędziem pomagającym określić wymagania co do barw emitowanych przez matryce LED. Punkty barw definiuje się poprzez podanie akceptowanych zakresów x i y dla każdego koloru. Współrzędne te zawierają pełną informację na temat odcienia i nasycenia barwy. Jeśli chcemy wymieszać dwie barwy reprezentowane przez dwa punkty na wykresie, wynikowa barwa leży na prostej łączącej te punkty, a jej dokładne położenie zależy od intensywności poszczególnych barw składowych.

Ważnym pojęciem jest temperatura barwy. Opisuje ona sposób, w jaki postrzegamy dany kolor, w szczególności kolor biały. Jest to temperatura ciała doskonale czarnego, którego widmo promieniowania najbardziej przypomina widmo obserwowanego światła. Na wykresie CIE reprezentuje to krzywa wychodząca z dolnego prawego wierzchołka trójkąta (zakres czerwony), przechodząca przez zakres biały aż do koloru niebieskiego. Nie jest to pojęcie czysto abstrakcyjne. Jest możliwe do zaobserwowania, iż „zimna” biel ma niebieskawe zabarwienie, natomiast „ciepła” – żółte, pomarańczowe lub czerwone.W praktyce poszczególne diody LED, nawet jeśli pochodzą od jednego producenta, różnią się napięciem przewodzenia, dominującą długością emitowanej fali oraz jasnością światła. Wpływa to negatywnie na dokładność odwzorowania barw. Dodatkowe trudności sprawia fakt, iż nie ma wypracowanych standardów dotyczących diod LED. Z tego powodu elementy pochodzące od różnych producentów mogą się znacznie różnić swoimi parametrami pracy. Otrzymanie dokładnie pożądanej barwy jest więc praktycznie niemożliwe. W tym celu wprowadzono pojęcie gamutu kolorów (zakresu barw możliwych do odwzorowania przez dane urządzenie), czyli obszaru na wykresie CIE XYZ 1931, którego wierzchołkami są punkty barw użytych diod LED. Pożądany, ostateczny punkt barwy powinien znajdować się wewnątrz tego obszaru. Jeśli punkt barwy nie znajduje się wewnątrz gamutu, mamy do wyboru trzy możliwości. Rozwiązaniem najprostszym, jednak wpływającym na efekt końcowy, jest zmiana pożądanego punktu barw. Innym sposobem jest zawarcie układu z producentem o dostarczenie tylko określonych diod LED lub dodanie kolejnej w celu poszerzenia gamutu.

Sygnały kontrolne

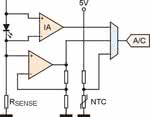

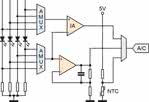

Mimo, iż pojedyncze diody LED w porównaniu z tradycyjnymi źródłami światła zużywają niewiele mocy, zarządzanie ciepłem jest ważną kwestią, jako iż temperatura pracy znacząco wpływa na wydajność diody oraz zmniejsza czas jej życia. Odprowadzenie ciepła odbywa się głównie poprzez konwekcję przed podłoże, w jakim zamontowana jest dioda. Producenci zalecają stosowanie materiałów na podłoże o możliwie dużym przewodnictwie cieplnym oraz w miarę możliwości, dołączenie zewnętrznego radiatora metalowego.Jako iż w zasadzie temperatura diody nie zmienia się gwałtownie, można przyjąć statyczną metodę pomiaru. Ponieważ niemożliwy jest bezpośredni pomiar temperatury połączenia diody z podstawą, stosuje się pomiar płytki za pomocą termistora lub innego miernika temperatury. Jako iż tak uzyskana wartość zawiera informację tylko na temat temperatury otoczenia diody, temperaturę diody wyznaczamy na podstawię temperatury płytki oraz oszacowanej mocy wydzielającej się na diodzie w postaci ciepła. Aby móc tą moc wyznaczyć, musimy zmierzyć prąd oraz napięcie na każdym złączu. Natężenie prądu zawiera także informację na temat natężenia promieniowania emitowanego przez diodę, jako iż zależność obydwu wartości jest w przybliżeniu liniowa. W przypadku modelu RGBW oznacza to konieczność zmierzenia 9 parametrów. Na diodę każdej barwy przypadają dwa sygnały pomiarowe - napięcia przewodzenia oraz prądu. Dodatkowo należy uwzględnić sygnał pochodzący od czujnika temperatury. Najprostszym rozwiązaniem jest zaprojektowanie obwodu dla każdego z tych sygnałów i następnie zastosowanie multipleksera. Dzięki temu możliwe jest wykorzystanie tylko jednego przetwornika A/C. Przykładowe rozwiązanie pokazane jest na rys. 2. Jest to prosty układ, jednak jego wadą jest konieczność zaprojektowania 9 obwodów przesyłania sygnału dla systemu RGBW oraz użycia wielu elementów aktywnych oraz pasywnych. Jeśli zdecydujemy się na zwiększenie liczby użytych LED, stanowić to może poważną komplikację oraz zwiększyć znacznie koszt produkcji. Jak można jednak zauważyć, układ mierzący prąd oraz napięcie przewodzenia są dla każdej diody identyczne. Aby uniknąć niepotrzebnego powtarzania elementów, możliwe jest zastosowanie kolejnego multipleksera, do którego doprowadzone będą sygnały pomiarowe z diod. Rys. 3 przedstawia przykładowe rozwiązanie w przypadku multipleksowania sygnałów pomiaru prądu oraz napięcia diody. Dzięki temu tylko jeden wzmacniacz i jeden zestaw elementów pasywnych potrzebne są do skutecznego pomiaru sygnałów z 4 diod. Bezpośrednio przed przetwornikiem A/C należy multipleksować tylko 3 sygnały. Tym sposobem możliwe jest znacznie zmniejszenie rozmiarów.

Zastosowanie programowalnych układów analogowych

Problemem przy korzystaniu z sygnałów analogowych jest współpraca z układami cyfrowymi. Popularnym rozwiązaniem jest zastosowanie dedykowanego układu ASIC, jednak jeśli w czasie opracowywania projektu zmienią się wymogi co do jego funkcjonowania, wiąże się to ze znacznymi kosztami. Możliwość swobodnego wprowadzania zmian w każdej fazie projektowania jest szczególnie ważna przy projektach wymagających dużych nakładów pracy. Nie tylko pozwala to reagować na zmiany rynku i zapotrzebowania klientów, ale także zaoszczędzić spore nakłady pracy i czasu w przypadku konieczności wprowadzenia tychże zmian.Rozwiązaniem może być użycie programowanych układów analogowych. Rodziny produktów z serii PSoC firmy Cypress czy ADuC8xx Analog Devices są dowodem, iż zastosowanie programowalnych układów cyfrowych i analogowych w jednym urządzeniu może dać pozytywne rezultaty. Główną zaletą tego rozwiązania jest elastyczność w przypadku konieczności dokonania zmian w projekcie. Może to się okazać szczególnie przydatne w przypadku sterowania oświetleniem LED.

PSoC są 8-bitowymi mikrokontrolerami typu „system on chip”. Mają one zarówno programowalne peryferia cyfrowe, jak i analogowe, w tym wzmacniacze operacyjne, przetworniki A/C i C/A, filtry oraz komparatory. Według producenta, urządzenie to obsługuje ponad 100 funkcji, pozwalając użytkownikowi dowolnie wybierać ich liczbę, rodzaj oraz połączenie. Przykładem zastosowania mikrokontrolera z rodziny PSoC jest układ z rys. 4. Elementy wewnątrz obszaru ograniczonego ramką są realizowane przez mikrokontroler z rodziny PSoC. Tego typu układ pozwala na łatwe wprowadzanie zmian, takich jak konfiguracja wzmacniacza, zmiana użytych filtrów czy ustawień przetwornika A/C. Programowalny układ analogowy jest pomocny również przy większych modyfikacjach. Sytuacja taka może zaistnieć, jeśli projekt zostanie zdefiniowany jako działający w systemie RGB, jednak w czasie prac wyniknie konieczność przejścia do RGBW. Poprzez dodanie kolejnego wejścia na multiplekserze, zmodyfikowanie wzmocnienia, dodanie wewnętrznego filtru oraz przy użyciu dostępnego przetwornika A/C, możliwe jest wykonanie tej modyfikacji bez wpływu na istniejący układ RGB. Dzięki temu można uniknąć zmiany mikroprocesora i innych kluczowych podzespołów urządzenia. To samo rozwiązanie jest możliwe do zastosowania, jeśli zajdzie potrzeba modyfikacji innych podzespołów systemu, jak np. dodanie pamięci.Podsumowanie

Zdaniem analityków, rynek high-power LED może wzrosnąć do 10 miliardów dolarów w ciągu najbliższych lat. Jest to wystarczający powód, aby zainteresować się możliwościami oferowanymi przed te elementy. Zakres zastosowań tych diod stale się zwiększa, stanowiąc wyzwanie dla inżynierów zainteresowanych tworzeniem nowych aplikacji w oparciu o tę technologię. Wykorzystanie w nich analogowych układów programowalnych przedstawia wiele zalet. Presja czasu oraz niskich kosztów sprawia, iż układ scalony zawierający w sobie rozwiązania cyfrowe oraz analogowe jest bardzo atrakcyjnym rozwiązaniem. Fakt, iż układ ten można rekonfigurować w trakcie powstawania projektu, swobodnie dodawać nowe funkcję czy zapewnić różne tryby pracy bez konieczności fizycznych zmian w projekcie układu sprawia, iż warto rozważyć użycie tych podzespołów.

Jacek Dębowski