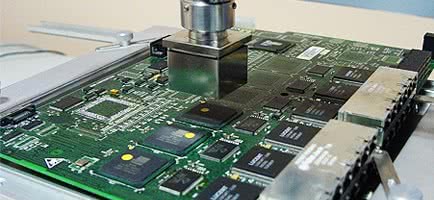

Montaż i demontaż SMD/BGA w serwisie elektroniki

| TechnikaPomimo wysokiej niezawodności nowoczesnej elektroniki użytkowej, wiele urządzeń trafia niestety do serwisu. W przypadku sprzętu konsumenckiego takiego jak laptopy, smartfony, tablety i inne podobne urządzenia prowadzenie serwisu musi mieć także uzasadnienie ekonomiczne, a szybkie i skuteczne naprawy są wyznacznikiem jego efektywności.

Szczególnie trudna bywa praca z układami scalonymi w małych, bezwyprowadzeniowych obudowach QFN i BGA, które stosowane są powszechnie w elektronice i nie są już zarezerwowane wyłącznie dla procesorów, ale także wykorzystywane w układach średniej skali integracji, np. sterownikach czy wzmacniaczach audio.

Wiele wyprowadzeń znajdujących się na dole obudowy takiego układu praktycznie uniemożliwia prowadzenie prac montażowo-demontażowych ręcznie. Aby uniknąć zwarć pomiędzy punktami lutowniczymi, zimnych lutów czy ubytków, przed montażem trzeba idealnie wypozycjonować układ. Niezbędne jest także stosowanie odpowiedniej technologii lutowania, zbliżonej do panującej na linii produkcyjnej, gdzie używa się wielostrefowych pieców lutowniczych do podgrzewania, lutowania właściwego i chłodzenia komponentów.

Popularną metodą montażu i demontażu układów BGA, stosowaną w serwisach elektroniki i do naprawiania pakietów podczas produkcji jest nadmuch gorącego powietrza. Od momentu pojawienia się na rynku stacji lutowniczych hot air i innych narzędzi do reballingu, coraz więcej źle zmontowanych w produkcji płytek po prostu opłaca się naprawiać, bowiem wiele chipów jest drogich, więc wyrzucanie źle zmontowanej płytki nie ma sensu. Co więc do tego celu wybrać?

Sprzęt serwisowy oferujący wysokiej jakości możliwości optyczne, umożliwiający bardzo precyzyjne pozycjonowanie komponentów nawet w obudowach 01005 ze wspomaganiem inspekcji optycznej rentgenem, jest z pewnością idealnym rozwiązaniem dla większości firm serwisowych.

Dodatkowo umożliwia on szybkie, bezpieczne i automatyczne naprawy elektroniki użytkowej jak laptopy, konsole, smartfony lub płyty główne pecetów. Niestety koszt takiego urządzenia bardzo często przekracza możliwości wielu firm. Na szczęście istnieją inne rozwiązania technologiczne, które nie obciążają zbytnio budżetu, a dzięki którym bezpieczna i skuteczna praca z komponentami SMD oraz BGA jest możliwa.

Automatyczny montaż i demontaż

W warunkach serwisowych często zachodzi konieczność wylutowania układu scalonego umieszczonego na płytce z gęsto rozmieszczonymi elementami lub dużego komponentu zawierającego wiele wyprowadzeń. Używane w stacjach hot air rączki lutownicze są w takim zastosowaniu za mało precyzyjne. Konieczny staje się wtedy system precyzyjnego pozycjonowania i lutowania według zaprogramowanych profili temperaturowych.

Problem ten rozwiązują urządzenia Summit firmy VJ Electronix, które można postrzegać za standard przemysłowy dla prac z układami BGA. Producenci sprzętu elektronicznego, np. niemal wszyscy wytwórcy laptopów, przygotowują profile montażu i demontażu chipów dla urządzeń VJ Electronix. Systemy te umożliwiają naprawę do 100 płytek dziennie, a więc przeznaczone są dla firm działających w dużej skali.

Nowością na rynku jest urządzenie o nazwie Summit II (rys. 1), łączące wysokie walory technologiczne w zakresie procesu naprawczego i ergonomii z dużą wydajnością i dokładnością. Wykorzystuje ono łatwy w regulacji system mocujący płytkę, co pozwala na pracę z dużymi pakietami przy jednoczesnym znacznie zredukowanym wymiarze powierzchni podstawy urządzenia.

Udoskonalone oprogramowanie SierraMate zapewnia intuicyjne sterowanie urządzeniem poprzez bazujący na ikonach interfejs użytkownika, uniwersalność i indywidualne sekwencjonowanie operacji. Udoskonalone oświetlenie i system optyczny umożliwiają łatwe pozycjonowanie trudnych komponentów, nawet w rozmiarze 01005.

Dodatkowo cyfrowy system sterowania przepływem gazów gwarantuje zoptymalizowanie profili temperaturowych dla wszystkich komponentów począwszy od najmniejszych pasywnych, przez układy typu PoP, po największe elementy ze złączami DIMM (rys. 2). Boczny system wizyjny urządzenia pozwala operatorowi na dokładne monitorowanie procesu.

Urządzenie pozwala na pracę z płytkami drukowanymi o wymiarach do 508×508 mm. Opracowano także niezależne sterowanie górnym podgrzewaczem i głowicą podnoszącą komponenty, które umożliwia precyzyjne pozycjonowanie dyszy względem wysokości pakietu i oferuje precyzyjne ustawienie siły docisku elementu.

Stacje do montażu i demontażu BGA

Do innych rozwiązań technologicznych zapewniających bezpieczną pracę z elementami w obudowach SMD, w tym także w BGA, które zalicza się do wersji budżetowych, a więc przeznaczonych do klientów poszukujących tańszych wersji, należą zestawy oparte na podgrzewaczu, stacji lutowniczej i statywie, nazywane najczęsciej zestawami do montażu i demontażu SMD/BGA.

Produkowane w Polsce urządzenia Reeco, cechują się bardzo dobrymi parametrami, funkcjonalnością i jakością, a jednocześnie niską ceną zbliżoną poziomem do urządzeń azjatyckich o nieporównywalnych możliwościach i jakości wykonania. Obecnie urządzenia demontażowe Reeco doczekały się już kolejnej generacji wykonania. Najnowszy zestaw do napraw BGA - Reeco RS-300Q to niemal automatyczne narzędzie (rys. 3), po którego opanowaniu serwis zyskuje możliwość skutecznych napraw od kilku do kilkunastu płytek dziennie. Możliwa jest nawet obsługa najnowszych płyt głównych laptopów lub konsol do gier.

Standardowe wyposażenie tej stacji umożliwia pracę z większością elementów SMD spotykanych na rynku. W przypadkach mniej typowych lub złożonych aplikacji niezbędne jest dobranie głowicy do konkretnego rodzaju komponentu - producent zapewnia ich szeroki wybór, a także zapewnia możliwość wyprodukowania tej części na wskazany wymiar. Dokładne dopasowanie głowicy do układu jest niezwykle ważne, stanowi bowiem istotny czynnik wpływający na równomierny rozkład temperatury na całej powierzchni demontowanego układu i stanowi zabezpieczenie dla sąsiednich elementów znajdujących się na płytce drukowanej.

Demontowanie elementów za pomocą stacji RS-300Q jest wyjątkowo proste - wystarczy określić wartość temperatury, ilość podawanego powietrza, temperaturę dolnego podgrzewacza kwarcowego, następnie z odległości około 3 cm skierować strumień gorącego powietrza na demontowany element i doprowadzić do roztopienia lutowia na wyprowadzeniach.

Teraz pozostaje uniesienie elementu - można posłużyć się wbudowaną, niezależnie działającą, pęsetą podciśnieniową. Często po zdemontowaniu układu powstaje konieczność ponownego montażu np. w pracach diagnostycznych lub na drugiej płytce. W takim przypadku można w prosty sposób korzystając z odpowiednio dobranego zestawu do regeneracji komponentów (szablon, sito, kulki) "odtworzyć" brakujące kulki - punkty lutownicze i według zapamiętanego profilu zamontować układ.

Montaż komponentów w obudowie BGA jest zdecydowanie trudniejszym zadaniem, gdyż oznacza konieczność korzystania z zaawansowanych narzędzi oferujących precyzyjne pozycjonowanie i prowadzenie procesu według zaprogramowanego profilu. Wymagane jest utrzymanie w każdej strefie zadanego czasu, temperatury i ilości podawanego powietrza - naruszenie reżimu choćby w jednej strefie kończy zwykle całą pracę niepowodzeniem. W tak skomplikowanych zadaniach konieczne jest zatem użycie wysokiej jakości urządzenia. Statyw uzupełniający zestaw Reeco zapewnia stabilne zamocowanie płytki i wypozycjonowanie układu. Bardzo ważna jest duża powierzchnia grzania o wymiarze zbliżonym do kartki A3, realizowana przez podgrzewacz.

Dolny podgrzewacz kwarcowy składa się z 3 stref i osiąga maksymalną moc 3 kW. Spełnia on istotną funkcję, zapewniając równomierny rozkład temperatury na całej płytce i wstępnie przygotowuje PCB oraz komponenty do procesu. Uzyskanie prawidłowego profilu lutowniczego, narzuconego zwykle przez producenta układu BGA jest konieczne do jego prawidłowego zamontowania lub demontażu.

Nieutrzymanie zadanych parametrów kończy pracę powstaniem zwarć, przerw lub przegrzaniem elementu. Praca całego zestawu kontrolowana jest przez oprogramowanie do zarządzania procesem, pozwalając stworzyć zaawansowane stanowisko zaspokajające większość potrzeb, które mogą powstać w pracy serwisanta. Czterostrefowe profile lutownicze można teraz w prosty sposób programować i zapisywać w pamięci wbudowanego komputera, a przebieg procesu obserwować na rysowanym w czasie rzeczywistym wykresie.

Cały proces jest precyzyjnie kontrolowany. Zapewnia to zaawansowany system mikrokontrolerowy wspomagany nowoczesnymi układami pomiarowymi zapewniający dużą dokładność pomiaru. Właściwość ta wraz z zaawansowanym regulatorem oferuje dużą stabilizację temperaturową strumienia powietrza. Prezentowane dane, dzięki zastosowaniu siedmiocalowego wyświetlacza są bardzo czytelne. Dodatkowo do dyspozycji użytkownika są trzy kanały pomiarowe bazujące na termoparach typu K. Mają one na celu zapewnienie większej kontroli oraz powtarzalności procesu montażu/demontażu elementów elektronicznych.

Podsumowanie

Nawet najlepszy sprzęt nie jest w stanie samodzielnie wykonać nawet najprostszych zadań związanych z montażem i demontażem komponentów. Najważniejszym czynnikiem w każdej firmie jest pracowanik i to od jego umiejętności zależy w głównej mierze jakość prowadzonych prac serwisowych. Wdrażanie nowych technologii należy więc rozpocząć przede wszystkim od podniesienia kwalifikacji osób mających obsługiwać nowy sprzęt, dlatego urządzenia Reeco uzupełni odpowiednia oferta szkoleń.

Renex

www.renex.com.pl