Platforma testowa do systemów nastawczych używanych w lotnictwie

| TechnikaW artykule przedstawiono opis konfigurowalnej programowej platformy testowej, przeznaczonej do weryfikacji działania systemów nastawczych używanych w lotnictwie oraz do regulacji obciążenia aerodynamicznego w czasie rzeczywistym z zachowaniem dużej precyzji. Urządzenie zostało zbudowane z wykorzystaniem aplikacji TestStand i VeriStand firmy National Instruments oraz oprogramowania napisanego w LabVIEW, a po stronie sprzętowej wykorzystuje moduły NI PXI i kontroler z systemem czasu rzeczywistego. Platforma pozwala na przeprowadzanie równoległych testów wielu urządzeń nastawczych przy jednoczesnej redukcji kosztów oraz zajmowanej przestrzeni.

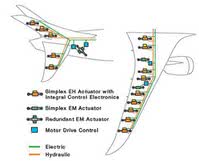

Moog Inc. jest międzynarodową firmą zajmującą się projektowaniem, produkcją oraz integracją systemów precyzyjnej kontroli ruchu. Grupa Moog Aircraft to jeden z liderów na rynku projektowania i integracji systemów nastawczych w lotnictwie. Centrum Technologiczne Moog w Indiach projektuje oraz testuje komercyjne, lotnicze systemy nastawcze dla wiodących producentów samolotów.

Tam właśnie postanowiono stworzyć sprzętowo-programową platformę testową przeznaczoną do weryfikacji podzespołów samolotowych, która zapewniałaby kompleksową obsługę testów przy minimalizacji kosztu, ciężaru oraz wysokiej niezawodności, bezpieczeństwie działania oraz wydajności.

Programowa platforma testowa

System firmy Moog zaprojektowano i stworzono w oparciu o oprogramowanie LabVIEW, TestStand oraz VeriStand. Ma on architekturę modułową i zapewnia najwyższą do tej pory wydajność i duże możliwości w zakresie skalowalności i rozbudowy systemu. Wykorzystanie wspomnianej platformy programistycznej pozwoliło zredukować nakład pracy związany z rozwojem oprogramowania, testowaniem i implementacją aż o 70%.

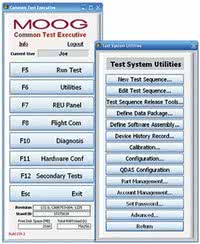

Nadrzędny program (Test Executive, TE) jest odpowiednio zmodyfikowanym modelem procesu sekwencyjnego TestStand, którego zadaniem jest tworzenie, edycja oraz realizacja etapów testowych napisanych w różnych językach programowania. Platforma umożliwia konfigurację sekwencji testów w oparciu o pętle, akcje przed- i pozdarzeniowe oraz wyrażenia edytora sekwencji (TestStand Sequence Editor).

TE automatycznie generuje raporty wykonanych testów w predefiniowanych formatach. TestStand ma również wbudowaną opcję, która pozwala na realizację równoległego i zbiorczego przetwarzania, a także na wykonywanie prostych procedur włączania oraz wyłączania sprzętu. W TE wykorzystywane jest także oprogramowanie Veri-Stand, między innymi do importowania algorytmów sterowania serwomechanizmami oraz modeli symulacyjnych lotu z różnych środowisk programistycznych.

Krytyczne pod względem czasu aplikacje sterujące uruchomiono na kontrolerze z systemem czasu rzeczywistego. VeriStand ma wbudowaną możliwość interakcji oraz nadzorowania tego typu programów poprzez edytowalny interfejs użytkownika. W tym wypadku interfejs ten wyposażony został w użyteczne narzędzia, dzięki którym możliwe jest przypisywanie wartości, monitorowanie zagrożeń, kalibracja wejść/wyjść czy konfiguracja profilu impulsowego.

Dane testowe analizowane są z wykorzystaniem oprogramowania NI DIAdem, dzięki któremu ogromne ilości zebranych danych mogą być przedstawione na wykresach i przetworzone przy wsparciu formatu plików TDMS (Technical Data Management Streaming). TE charakteryzuje się konfigurowalną architekturą spełniającą wymagania stawiane testom dla lotnictwa. Poniżej przedstawiono ważniejsze narzędzia TE, które stworzono w LabVIEW:

Sekwencer testowy: korzystając z TE, użytkownik jest w stanie stworzyć, edytować i zdefiniować kolejność wykonywanych kroków w sekwencji zgodnie z wymaganiami poszczególnych klientów. Autoryzowani użytkownicy są w stanie zmieniać, tworzyć oraz wycofywać polecenia. W środowisku produkcyjnym tylko wcześniej napisane (i zaakceptowane) polecenia mogą być dostępne dla techników - obniża to ryzyko wystąpienia błędu spowodowanego przez człowieka. Uprzywilejowani operatorzy mogą rozpoczynać, wstrzymywać, wznawiać, ponawiać i zatrzymywać sekwencję testową.

Generator raportów: moduł generowania raportów w TE ma zaletę zapisywania wyników w wielu formatach (MHT, HTML, XML, ARC, bin oraz xls).

Menedżer konfiguracji oprzyrządowania: TE bazuje na abstrakcyjnej warstwie sprzętowej, co pozwala na zmniejszenie zależności pomiędzy modułami programowymi. Dynamiczne połączenie ze sprzętem pozwala na jego wymianę bez dokonywania modyfikacji w kodzie źródłowym.

Kalibracja: TE ma wbudowaną funkcję kalibrowania pokaźnego zbioru przetworników oraz czujników podłączanych do platformy testowej.

Analiza statystyczna: TE generuje pliki ze statystyczną analizą procesu, co związane jest z nadzorem i kontrolą procesu produkcji. Wykryte i odpowiednio zmierzone źródła odchyleń mogą umożliwić wprowadzenie korekty. Z kolei redukcja odchyleń bezpośrednio prowadzi do zmniejszenia odpadów produkcyjnych i wzrostu jakości produktu trafiającego do klienta.

System zarządzania danymi testowymi: TE pracuje na danych znajdujących się na tradycyjnym serwerze, mającym interfejs sieciowy. To rozwiązanie ułatwia zarządzanie bazą z dokumentacją oraz pozwala na dostęp do niej z każdego miejsca.

System strojenia regulatora PID: TE ma własny algorytm kalibrujący parametry systemu - pozwala on na dostrojenie ustawień w minimalnie krótkim czasie.

Pozostałe funkcje TE to program nadrzędny również wyposażony w panel sterowania hydrauliką (HCP), moduły zarządzania kontami i pamięcią oraz interfejs komunikacyjny do komputera kontroli lotu (MIL-STD-1553 oraz ARINC 429).

Platforma testowa od strony sprzętu

Platforma składa się z kontrolera pracującego w czasie rzeczywistym, wielofunkcyjnego systemu akwizycji danych z kondycjonowaniem sygnałów, demodulatorów do transformatorowych czujników przemieszczeń liniowych (LVDT), interfejsów komunikacji lotniczej, programowalnych źródeł zasilania i cyfrowych multimetrów.

Do sterowania systemami kontroli elektrohydraulicznych serwomechanizmów oraz regulacji obciążenia użyto kontrolerów PXI-8196 oraz PXI-8110. Siłowniki mogą być sterowane zarówno w otwartej, jak i zamkniętej pętli sterowania. Modułowa konstrukcja pozwala przeprowadzać równoległe testy systemów nastawczych - dzięki zastosowaniu kontrolerów NI PXI z czterordzeniowymi procesorami redukowany jest koszt związany z liczbą stanowisk testowych (względem urządzeń wcześniejszych generacji).

Programowalny demodulator sygnału LVDTZ został wykonany na bazie NI FPGA. Do wyszukiwania sprzętu oraz do łączenia różnych wejść i wyjść systemu (w sposób indywidualny bądź kombinacyjny) wykorzystano przekaźniki firmy NI.

Podczas prawdziwego lotu komunikację pomiędzy komputerem odpowiedzialnym za jego kontrolę (FCC) oraz siłownikiem zapewniają protokoły komunikacyjne ARINC oraz MIL-STD-1553. Do symulacji połączenia zastosowano moduły zewnętrznego producenta, PXI MIL-STD-1553. Pozostałe, nieprodukowane przez NI moduły PXI, stanowią wsparcie w kontroli napędów hydraulicznych. ETC wykorzystuje interfejs GPIB do regulacji programowalnych źródeł napięcia. Dodatkowo używany jest standard komunikacyjny OPC do komunikacji z urządzeniami PLC, które kontrolują panel sterowania hydrauliką.

Sterowniki do oprzyrządo wania NI dają ogromną możliwość konfiguracji i dostosowywania sprzętu. Natomiast graficzne środowisko programistyczne oszczędziło godzin pracy nad rozwojem, debugowaniem oraz integracją systemu. Ponadto aktywność użytkowników LabVIEW w dziale Idea Exchange na forach NI przyczyniła się do osiągnięcia celów w założonym czasie.

Balaji PK

Centrum Technologiczne Moog

National Instruments Poland Sp. z o.o.

poland.ni.com