Projektowanie układów do pracy w trudnych warunkach środowiskowych

| TechnikaZaprojektowanie urządzenia przeznaczonego do pracy w trudnych warunkach środowiskowych jest dla inżyniera dużym wyzwaniem. Mowa tutaj nie tylko o produktach elektroniki użytkowej, potrafiących przetrwać upadki, uderzenia, czy zanurzenia - istnieją przecież układy elektroniczne pracujące w głębi szybów naftowych lub na pokładach satelitów krążących w przestrzeni kosmicznej.

Do głównych czynników środowiskowych zagrażających prawidłowemu działaniu układów elektronicznych należą: temperatura (zarówno zbyt niska, jak i zbyt wysoka), zakłócenia mechaniczne (drgania i wstrząsy), zakłócenia elektryczne oraz promieniowanie jonizujące (głównie w przemyśle kosmicznym). Urządzenia elektroniczne znaleźć można w środowiskach charakteryzujących się wysokim natężeniem każdego z wymienionych czynników. Stopień odporności układu na szkodliwe działanie tych zjawisk zwiększa się przez odpowiednie projektowanie oraz właściwy dobór elementów.

Standaryzacja układów elektronicznych

Każdy układ elektroniczny przed wprowadzeniem na rynek przechodzi badania kwalifikacyjne, które sprawdzają jego zdolność do pracy w określonych warunkach środowiskowych, takich jak temperatura, wilgotność czy poziom zaburzeń elektromagnetycznych. Sposób prowadzenia tych badań określają dokumenty normalizacyjne opracowane przez niezależne organizacje standaryzacyjne, takie jak JEDEC (Joint Electron Device Engineering Council) dla urządzeń przemysłowych czy AEC (Automotive Electronics Council) dla motoryzacji.

Przykładowo, stosowane w motoryzacji normy AEC wymagają zdolności do pracy w wyższej temperaturze (typowo 125°C) niż stosowane w przemyśle normy JEDEC (85°C). Informacja o spełnianiu przez układ określonych standardów zawarta jest w dostarczanej przez producenta dokumentacji.

Dobór odpowiednich elementów układu

Urządzenia przemysłu wiertniczego czy kosmicznego pracują jednak w znacznie trudniejszych warunkach od tych określanych przez popularne standardy. Poważnym problemem, przed którym stają projektanci tego typu systemów, jest bardzo ograniczona liczba dostępnych elementów spełniających potrzebne wymagania środowiskowe - czasem elementów takich po prostu wcale nie ma na rynku.

Są dwa rozwiązania tego problemu: wykorzystanie dostępnych produktów sklepowych, tzw. COTS (Commercial off-the-shelf), lub znalezienie układu zaprojektowanego do zadanych warunków. Ta druga opcja jest znacznie bezpieczniejsza, jednak pula dostępnych typów urządzeń może być w wielu przypadkach bardzo ograniczona.

Często elementy takie wykonywane są z wykorzystaniem nietypowych procesów technologicznych, co znacznie zwiększa ich koszt, nawet kilkusetkrotnie w porównaniu do produktów komercyjnych. Korzystanie z układów COTS nie jest zalecane.

Zjawisko takie, tj. wykorzystywanie układów elektronicznych do pracy w warunkach przekraczających zakresy dopuszczalne przez producenta, określa się mianem up-screening. Wiąże się to z dużym ryzykiem obniżenia niezawodności całego urządzenia i powinno być podejmowane jedynie w przypadku absolutnej konieczności, przy braku dostępności układów spełniających potrzebne wymagania.

Zaburzenia elektryczne występujące w otoczeniu

Zewnętrzne otoczenie urządzenia elektronicznego może generować wiele różnego typu zakłóceń elektrycznych. Najpowszechniejsze z nich to wyładowania elektrostatyczne (ESD), skoki napięcia zasilania, promieniowanie jonizujące (występujące głównie w przestrzeni kosmicznej) oraz wysoka temperatura sprzyjająca tworzeniu dodatkowych nośników ładunku.

Każdy z wyżej wymienionych czynników może powodować nieprawidłową pracę układu elektronicznego. Jednym z najbardziej groźnych przejawów działania zakłóceń elektrycznych jest występowanie zjawiska zatrzaskiwania (latch-up) w strukturze CMOS, co prowadzi do jej uszkodzenia lub zniszczenia.

Zatrzaskiwanie związane jest z faktem występowania w strukturach CMOS pasożytniczych tranzystorów bipolarnych tworzonych przez sąsiadujące ze sobą warstwy n-p-n lub p-n-p. Przykład takiego zjawiska pokazano na rysunku 1. Przedstawioną na rysunku parę tranzystorów można traktować jak strukturę tyrystorową.

W normalnych warunkach znajduje się ona w stanie zaporowym, nie wpływając na pracę układu. Występujące w otoczeniu zakłócenia elektryczne mogą wywołać przypadkowy przepływ ładunku, który spowoduje przejście jednego ze złączy (a w efekcie również całego tyrystora) w stan przewodzenia.

Wtedy, odnosząc się do sytuacji z rysunku, para tranzystorów p-n-p i n-p-n utworzy między napięciem źródła (Vss) a napięciem drenu (Vdd) ścieżkę o bardzo małej rezystancji, przez którą przepłynie prąd o znacznym natężeniu - można to porównać do pojawienia się zwarcia między liniami zasilania i masy układu. W efekcie należy spodziewać się nieprawidłowej pracy, a nawet uszkodzenia całego urządzenia.

Zabezpieczanie przed możliwością wystąpienia takiego zjawiska leży przede wszystkim w gestii projektantów układów scalonych. Jednym ze sposobów radzenia sobie z tym problemem jest dobieranie parametrów układu w taki sposób, by pasożytnicze tranzystory bipolarne miały bardzo mały współczynnik wzmocnienia prądowego, co utrudnia przejście struktur tyrystorowych w stan przewodzenia.

W przypadku układów specjalnego przeznaczenia strukturę CMOS otacza się czasem zagrzebanym w podłożu pierścieniem ochronnym, mającym utrudniać przenikanie do jego wnętrza cząsteczek promieniowania jonizującego.

Sposoby ochrony przed zakłóceniami elektrycznymi

Projektant urządzenia nie ma zbytnio wpływu na odporność na zakłócenia pojedynczego układu scalonego (poza tym, że może decydować o doborze układu i wybrać najodporniejszy), może jednak wprowadzić środki ochrony przed zakłóceniami elektrycznymi na poziomie systemowym.

Jednym z takich środków jest stosowanie elementów tłumiących zakłócenia, takich jak diody. Przy wyborze tego typu układu warto zdecydować się na taki, który charakteryzuje się możliwie krótkim czasem załączania. Należy bowiem pamiętać, że pojedyncze impulsy ESD mogą być bardzo krótkie - typowo trwają one ok. 5-50 ns.

Kolejnym środkiem, który pozwala ograniczyć negatywny wpływ zewnętrznego promieniowania elektromagnetycznego, jest ekranowanie układu. Właściwy dobór ekranowania zależy od przewidywanego środowiska elektromagnetycznego, w którym pracowało będzie urządzenie - różne materiały zapewniają skuteczną ochronę przed promieniowaniem różnego typu (o różnej długości fali).

Przykładowo, do ochrony przed promieniowaniem rentgenowskim używa się najczęściej warstwy ołowiu. Niestety każdy rodzaj ekranowania zwiększa zarówno koszt, jak i wagę całego urządzenia, czyli wielkości, które zazwyczaj próbuje się minimalizować.

|

Fault tolerance - projektowanie systemu w taki sposób, by mógł pracować nawet w przypadku wystąpienia błędów lub zaistnienia awarii poszczególnych jego elementów. Fault avoidance - projektowanie systemu w sposób minimalizujący prawdopodobieństwo wystąpienia awarii poszczególnych jego elementów. Fail safe - tzw. mechanizm uszkodzenia w kierunku bezpiecznym. Polega na takim projektowaniu układu, by po uszkodzeniu samoczynnie przechodził on w stan bezpieczniejszy. FMEA (failure mode and effects analysis) - analiza rodzajów i skutków możliwych błędów. Metoda analizy, która ma na celu zapobieganie skutkom wad, które mogą wystąpić w fazie projektowania i wytwarzania. |

Zdolność do pracy nawet w przypadku wystąpienia błędów

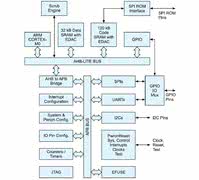

Rys. 2. Przykładowy schemat blokowy mikrokontrolera z systemem korekcji błędów (EDAC) VA10820 firmy Vorago Technologies

Opisane powyżej zabiegi, takie jak ekranowanie, mają na celu minimalizowanie ryzyka wystąpienia błędów. Nie da się go jednak, szczególnie podczas pracy w trudnych warunkach, całkowicie wyeliminować. Dlatego urządzenie należy projektować w taki sposób, by chwilowe i trwałe uszkodzenia poszczególnych jego elementów jak najmniej zakłócały prawidłową pracę całości. Wszystkie związane z tym zabiegi określa się mianem fault tolerance. Mogą być one wdrażane zarówno na poziomie pojedynczego elementu, jak i całego układu.

Przykładem takiego mechanizmu na poziomie układu scalonego może być blok EDAC (Error Detection and Correction) w układach pamięci. Zadaniem tego modułu jest detekcja oraz korekcja błędów podczas odczytu danych z pamięci (np. poprzez kontrolę parzystości). Mechanizm ten wykorzystuje dodatkowe komórki, nieprzeznaczone do przechowywania informacji użytkowej - wprowadza więc pewną nadmiarowość do całego układu.

Dodatkowo, w przypadku układów pamięci przeznaczonych do pracy w trudnych warunkach, w celu zmniejszenia ryzyka jednoczesnego przekłamania kilku sąsiednich bitów (co byłoby trudne do wykrycia i korekcji), projektanci starają się komórki pamięci o pobliskich adresach logicznych rozmieszczać w odległych obszarach struktury krzemowej.

Na rysunku 2 przedstawiono schemat blokowy przykładowego mikrokontrolera wyposażonego w moduły pamięci z mechanizmem korekcji błędów (EDAC). Zabezpieczono w ten sposób zarówno pamięć danych, jak i kodu.

Powszechnym sposobem na zwiększenie odporności na występowanie błędów na poziomie całego urządzenia jest stosowanie modułów nadmiarowych. Przykładowo, zamiast pojedynczego elementu decyzyjnego stosuje się trzy takie moduły pracujące równolegle. Wypracowują one decyzję poprzez "głosowanie": sygnał wyjściowy wszystkich układów jest porównywany, zaś jako poprawne przyjmuje się te wartości, które pojawiły się na wyjściach przynajmniej dwóch z nich. Zapewnia to prawidłową pracę urządzenia nawet w przypadku uszkodzenia jednego z jego elementów.

Projektanci stosują również zabiegi w celu zminimalizowania skutków ewentualnej awarii urządzenia (tzw. mechanizmy fail safe, czyli przebiegu uszkodzenia w kierunku bezpiecznym). Jest to uzasadnione, ponieważ urządzenia pracujące w trudnych warunkach środowiskowych są zazwyczaj dość kosztowne, zaś wykonywane przez nie zadania odpowiedzialne.

W określeniu stopnia podatności poszczególnych elementów na awarię oraz jej ewentualnych skutków pomaga metoda FMEA (patrz ramka). Polega na określeniu zachowania systemu we wszystkich możliwych sytuacjach awaryjnych. Odnosi się zarówno do elementów elektronicznych, jak i mechanicznych.

Przykład wdrożenia tego typu mechanizmu możemy znaleźć w samochodowym systemie ABS. Jeśli jednostka sterująca systemu ulegnie awarii, zawory hydrauliczne zabezpieczają przed możliwością automatycznego rozpoczęcia hamowania pojazdu.

Porady dotyczące projektowania PCB

Ważnym aspektem konstrukcji układu odpornego na trudne warunki środowiskowe jest również projekt i wykonanie obwodu drukowanego. Ma to szczególne znaczenie w przypadku pracy urządzenia w wysokich temperaturach.

Elementy "gorące" (silnie rozpraszające ciepło) powinny być umieszczane możliwie daleko od układów wrażliwych na zmiany temperatury (jak np. czujniki). Ważny jest również materiał stanowiący podłoże płytki - obwody drukowane wykonane z laminatu mogą ulec uszkodzeniu w wysokich temperaturach.

Nawet laminat wzmocniony włóknem szklanym traci swoje właściwości przy temperaturze otoczenia przekraczającej 200°C. Negatywne skutki oddziaływania temperatury na tego typu obwody przedstawiono na rysunku 3. W takich zastosowaniach najlepiej sprawdzają są płytki wykonywane na podłożach nieorganicznych z ceramiki z tlenku aluminium lub tlenku berylu.

W wysokich temperaturach nie sprawdza się również chłodzenie elementów za pomocą wentylatorów, ponieważ w takich warunkach znacząco zmniejsza się ich niezawodność. W tego typu sytuacjach zaleca się korzystanie z radiatorów, przelotek termicznych oraz materiałów o dobrym przewodnictwie cieplnym.

W celu przeciwdziałania interferencji między ścieżkami należy pamiętać o ekranowaniu szczególnie zaszumionych linii (m.in. zasilających), np. poprzez poprowadzenie równolegle do nich linii masy. Ścieżki będące potencjalnym źródłem zakłóceń powinny być również jak najszersze (obniża to poziom emisji). Takie ścieżki powinno się lokować jak najdalej od linii wrażliwych na zakłócanie, jak np. linie sygnałowe.

Interferencję zakłóceń można też zmniejszyć poprzez umieszczenie między kolejnymi warstwami sygnałowymi ekranujących warstw masy, jest to jednak niestety bardzo kosztowne rozwiązanie.

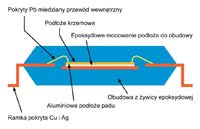

Obudowa układu scalonego

Głównym zagrożeniem dla obudowy układu scalonego są duże zmiany temperatury otoczenia i powstające w związku z tym wewnętrzne naprężenia. Wynika to z faktu, że obudowa składa się z wielu materiałów o różnych wartościach współczynnika rozszerzalności cieplnej.

Na rynku dostępne są układy w specjalnych obudowach plastikowych, mogących wytrzymać temperatury powyżej 200°C. Przykład takiej obudowy pokazano na rysunku 4. W przypadku jeszcze wyższych temperatur stosuje się obudowy ceramiczne. Są one w dodatku hermetyczne, dzięki czemu nie są wrażliwe na zjawisko tzw. popcorningu, czyli zachodzącego w wysokiej temperaturze gwałtownego uwalniania pary wodnej pochodzącej od nagromadzonej we wnętrzu obudowy wilgoci.

Podsumowanie

Opracowanie urządzeń zdolnych do pracy na pokładzie satelitów, w przemyśle lotniczym czy wiertniczym jest niewątpliwie wielkim sukcesem elektroniki. Właściwe zaprojektowanie tego typu urządzeń jest jednak jednocześnie bardzo dużym wyzwaniem dla inżynierów i konstruktorów.

Dodatkowym czynnikiem ograniczającym możliwości w tym zakresie jest zawsze budżet projektu. W dziedzinie odporności na trudne warunki środowiskowe potwierdza się zazwyczaj zasada, że to, co lepsze, musi być jednocześnie droższe.

Istnieją oczywiście dobre praktyki, których stosowanie pozwala zwiększyć niezawodność systemu, jednak, żeby móc je wprowadzić, trzeba dysponować odpowiednimi podzespołami, zdolnymi do pracy w określonym środowisku zgodnie ze specyfikacją producenta. Doświadczenie pokazuje, że znaczna część awarii powodowana jest właśnie przez elementy wykorzystywane w warunkach wykraczających poza dopuszczalne w dokumentacji zakresy pracy.

Należy także zwracać szczególną uwagę na zalecenia i porady producentów odnośnie do sposobu montażu dostarczanych przez nich elementów. Każdy układ scalony, by pracował prawidłowo, musi być odpowiednio zamontowany, np. przez zastosowanie odpowiednio długiego czasu wygrzewania. Nieprzestrzeganie tego typu zaleceń może skutkować pogorszeniem parametrów pracy.

Damian Tomaszewski