Przyciski indukcyjne - nowe podejście do HMI

| TechnikaTechnika przycisków indukcyjnych po raz kolejny zmienia tradycyjny interfejs człowiek- urządzenie. Projektanci systemów zyskują nowe podejście do projektowania tak elementarnych podzespołów jak przyciski włączania - wyłączania, eliminując od dawna znane ich wady. Metalowe przyciski indukcyjne są tanie i niezawodne, odporne na wilgoć i zanieczyszczenia, a także na drobne odkształcenia. Są pozbawione ruchomych podzespołów, dają się doskonale integrować z estetycznymi nowoczesnymi rozwiązaniami całkowicie szczelnych obudów elektronicznych urządzeń konsumenckich.

W powszechnej dotychczasowej praktyce wyróżnia się dwa rodzaje przycisków, mechaniczne i pojemnościowe. W przyciskach mechanicznych używane są styki elektryczne, wymagające prawidłowego działania ruchomych części mechanicznych, zawodne długoterminowo i wrażliwe na wilgoć oraz inne zanieczyszczenia. Przyciski te nie są całkowicie szczelne, co może zagrażać wewnętrznym układom elektronicznym urządzenia.

W przyciskach pojemnościowych, stosowanych zwłaszcza w urządzeniach przenośnych, wykorzystuje się zmiany pojemności. Przyciski te są długoterminowo bardziej niezawodne, są gładkie i szczelne. Zainstalowane w nieuziemionej obudowie metalowej wykazują uzależnienie od siły nacisku. Są one ponadto wrażliwe na obce substancje czy wilgoć na powierzchni. Mogą być uruchamiane nieintencjonalnie innymi obiektami, a korzystanie z nich w rękawiczkach zwykle nie jest możliwe. W zależności od konstrukcji na ich działanie mogą mieć wpływ silne zaburzenia elektromagnetyczne (EMI), a także światło fluorescencyjne.

Przyciski indukcyjne są pozbawione wad przycisków mechanicznych i pojemnościowych. Są bezstykowe i całkowicie szczelne, a ich implementacja znacznie prostsza. Są dużo bardziej niezawodne, niewrażliwe na wilgoć, tłuszcz i inne zanieczyszczenia. W technice przycisków indukcyjnych wykorzystuje się cyfrowe przetwarzanie indukcyjności (LDC).

Siła nacisku wpływa na czułość przycisków indukcyjnych, co umożliwia programowanie bardziej złożonych funkcji. Nie są one uzależnione od przewodności obudowy oraz EMI dzięki wąskiemu rezonansowemu pasmu sprzężenia. Stosowana w nich cyfrowa konwersja indukcyjności LDC usprawnia działanie układów o bateryjnym zasilaniu, jak smartfony i tablety. Dzięki impulsowemu próbkowaniu i stosunkowo wolnym odczytom rzędu 10 próbek/s pobór prądu zasilania został w nich sprowadzony poniżej 100 μA.

Tę nową technologię stosują już liczni producenci elektroniki powszechnego użytku i motoryzacyjnej, przerzucając się z przycisków plastikowych na metalowe. Są one chętnie adaptowane do paneli licznych nowoczesnych urządzeń konsumenckich, wykonywanych ze stali nierdzewnej czy szczotkowanego aluminium.

Jak przyciski indukcyjne są wykonywane?

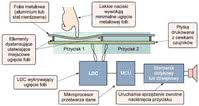

Na rysunku 1 schematycznie przedstawiono działanie zespołu dwóch przycisków indukcyjnych. Metalowa folia panelu ugina się pod lekkim naciskiem i zostaje zbliżona do czujnika na płytce drukowanej. Cyfrowy przetwornik indukcyjności (LDC) wykrywa to zbliżenie, które przez mikrokontroler systemu zostaje zinterpretowane jako naciśnięcie przycisku. W technice tej odległość od metalu mierzy się za pośrednictwem zmiany prostopadłego do niego pola magnetycznego prądu zmiennego.

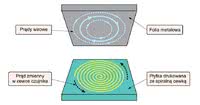

Na skutek zmiany położenia przewodzącej folii metalowej zmienia się natężenie indukowanych w niej przez to pole prądów wirowych (rys. 2). Natężenie to zależy od odległości, rozmiaru i materiału folii. W miejscu naciśnięcia folii rośnie gęstość prądów wirowych, rośnie więc także natężenie wywoływanego przez nie pola magnetycznego, przeciwnego polu prądu zmiennego w cewce (rys. 3), co skutkuje zmniejszeniem jej wypadkowej indukcyjności. Układ LDC1612 firmy Texas Instruments mierzy tę zmianę indukcyjności, dokładnie informując w ten sposób o pozycji folii ponad cewką czujnika.

Pod każdą lokalizacją czujnika na folii panelu obudowy jest umieszczona cewka detekcyjna. Lekkie naciśnięcie tego miejsca wywołuje niewyczuwalne mikrometrowe ugięcie, łatwo wykrywane przez wysokiej rozdzielczości układ LDC. Rozróżnia on wśród szumów systemu nanohenrowe (nH) zmiany indukcyjności i mniej niż mikrometrowe ugięcie folii. Wystarczy w miejscu przycisku, niemającego żadnych części ruchomych, wytrawić jego pozycjonujący kontur na folii panelu.

Przykład systemu

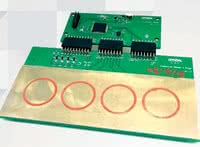

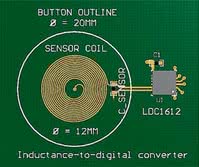

Rysunek 4 przedstawia widok przykładowego panelu z folii aluminiowej o grubości 0,8 mm. Zewnętrzna średnica wytrawionych konturów przycisków wynosi 12 mm. Tuż pod folią umieszcza się czujnik ze spiralną ścieżką cewki na płytce drukowanej (rys. 5), wykrywający naciśnięcia. Odległość folii od cewki, nieprzekraczająca 20% jej średnicy i minimum 0,2 mm, zapewnia detekcję zbliżenia o 1 μm. Można zastosować element dystansujący 0,2 mm z wycięciem, chroniący przed zetknięciem folii z cewką.

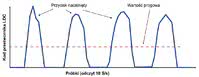

Na rysunku 6 przedstawiono w czasie rzeczywistym powtarzalne sygnały wyjściowe naciśnięć emitowane przez układ LDC z konfigurowalnym programowo progiem detekcji. Bardziej skomplikowane algorytmy mogą uzupełnić działanie dla systemu wieloprzyciskowego i wielopoziomowej detekcji siły nacisku oraz wyeliminować niepożądane wpływy znacznych zmian temperatury, wilgotności czy permanentnej deformacji folii. Mikrokontroler MSP430 służy do zarządzania takimi algorytmami.

Zakończenie

Projektanci układów LDC mogą stosować układ LDC1612 w roli nowego interfejsu człowieka z urządzeniem wykorzystującym niezawodne przyciski indukcyjne. Jego duża rozdzielczość i znaczny zakres dynamiczny zapewniają sporą elastyczność w mechanicznym rozwiązaniu i rozmieszczaniu. Algorytmy i interfejs są z łatwością przetwarzane przez mikrokontroler MSP430 w krótkim czasie cyklu CPU przy minimalnej potrzebie programowania.