Hermetyzacja elektroniki - sposób na zapewnienie jakości

| TechnikaPrawie każdy inżynier pracujący w branży spotkał się z tym określeniem, jednak firm świadczących takie usługi lub wykorzystujących proces hermetyzacji w produkcji urządzeń jest w kraju niewiele. Czy to oznacza, że hermetyzacja jest czymś naprawdę unikatowym i wyróżniającym nas w pracy?

Zacznijmy od przyjrzenia się, czym jest hermetyczność. Według wielu źródeł jest to "cecha dowolnego układu lub urządzenia, oznaczająca jego zamkniętą konstrukcję dla czynników zewnętrznych". Ta definicja idealnie uzupełnia się z technicznym opisem zawartym w normie PN EN 60529:2003, która dotyczy stopni ochrony IP zapewnianych przez obudowy urządzeń elektrycznych. Oczywiście hermetyzacja nie ogranicza się tylko do obudów, raczej ogólnie chodzi w niej o uszczelnienie i (bardzo często) zabezpieczenie końcowego produktu przed uszkodzeniami mechanicznymi i wpływem otoczenia.

Metody hermetyzacji

Poza walorami estetycznymi oraz funkcjonalnymi obudowa urządzenia jest również pierwszym i najważniejszym elementem ochronnym dla zawartych we wnętrzu komponentów. Oczywiście w każdym przypadku może ona zabezpieczać przed uszkodzeniami mechanicznymi, jednak nie oznacza to, że ochrona dotyczy też zagadnień środowiskowych. Uzyskanie szczelności w znakomitej większości przypadków wymaga dodania do elementów składowych uszczelki.

Uszczelki wylewane

Uszczelki wylewane są wspaniałym sposobem na zwiększenie odporności wytwarzanego produktu przed wpływem pyłów i cieczy z zewnątrz. Ten typ jest idealnie dopasowany do kształtu szczeliny w obudowie produktu, a materiał jest właściwie dobrany pod kątem chemicznym i fizycznym. W efekcie ochrona jest skuteczna i trwała. Największą funkcjonalność w tej technologii mają uszczelki ze spienionych poliuretanów lub silikonów, które charakteryzują się również wysoką odpornością na wielokrotne otwieranie i zamykanie obudowy.

Co poza uszczelką?

Mimo zabezpieczenia układu elektronicznego szczelną obudową dalej jest on wrażliwy na niektóre narażenia, np. zmiany temperatury, kondensację resztkowej wilgoci, naprężenia mechaniczne wywołane zmianami temperatury oraz wydzielanym ciepłem i podobnymi czynnikami. Najprostszym sposobem dodatkowego zabezpieczenia jest zalanie wnętrza substancją ochronną.

Najczęściej wykorzystywaną zalewą są żywice epoksydowe lub poliuretanowe, a sama operacja nosi nazwę potting (ang. zalewanie). Jest to jedna z najstarszych metod hermetyzacji obwodów elektrycznych oraz ich stabilizacji mechanicznej. Istotą tego procesu jest zalewanie wstępnie ustalonych lub ułożonych elementów płynem, a następnie pozostawienie ich do momentu związania żywicy i pełnego utwardzenia zalewy.

Po tym elementy układu stanowią hermetyczną konstrukcję związaną w całość razem z obudową. Ze względu na wysoką sztywność utwardzonej zalewy wykorzystuje się ją czasami jako konstrukcję nośną produktu i tym samym zalewa spełnia funkcję obudowy. Obecnie zalewanie stosowane jest w niezliczonej ilości aplikacji, w których pełne zabezpieczenie produktu przed jakąkolwiek ingerencją i zapewnienie hermetyczności jest najwyższym priorytetem.

Pokrycie konformalne

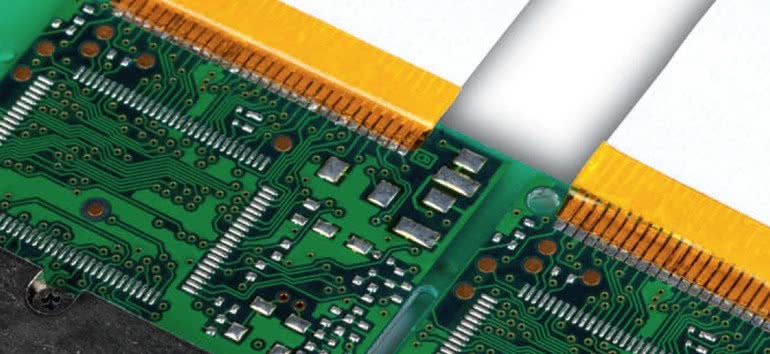

Gdy zalewanie jest niemożliwe do zrealizowania lub nieakceptowalne z powodów serwisowych albo po prostu nieopłacalne, wykorzystuje się pokrycie konformalne (conformal coating). Polega ono na nałożeniu na powierzchnię układu elektronicznego cienkiej powłoki lakieru. Cienka, ściśle przylegająca do detalu powłoka zabezpiecza przed wpływem środowiska i narażeniami ze strony pyłu i wilgoci.

Jej grubość nie powinna przekraczać 200 μm, ale jednocześnie nie powinna być cieńsza niż 25 μm z uwagi na zapewnienie jej trwałości. Zbyt cienka powłoka nie gwarantuje długoterminowej ochrony. Zbyt gruba skutkuje powstawaniem intruzji powietrznych i rozpuszczalnikowych, sprzyja kurczeniu się materiału i pękaniu obwodu drukowanego.

Poprzez zastosowanie pokrycia konformalnego ogranicza się stopień ingerencji cieczy i pyłów w produkt, przy jednoczesnym zachowaniu względnie dobrego dostępu do elementów (serwisowalność). Powłoki konformalne mogą być nanoszone w bardzo różny sposób, a najbardziej zaawansowane rozwiązania pozwalają na nakładanie ich tylko w wybranych obszarach (selective conformal coating).

Niemniej na rynku istnieje cała gama urządzeń do powlekania konformalnego, które mają różne poziomy zaawansowania technicznego i tym samym ceny. Urządzenia te wyposażone są w systemy recyrkulacji, podgrzewania materiału, przepływomierze czy wizualną kontrolę jakości. Zapewniają znakomite efekty i znacznie poprawiają jakość, a więc dają to, o co się dzisiaj tak walczy w krajowej branży.

Krzysztof Bernaciak

AMB Technic

www.amb.pl