Projektowanie obwodów drukowanych pod kątem możliwości produkcyjnych

| TechnikaProjektowanie pod kątem możliwości produkcyjnych to proces, w wyniku którego powstanie wyrób o odpowiedniej jakości, m.in. będzie odporny na zmiany występujące w materiałach użytych do jego produkcji oraz będzie niewrażliwy na złą eksploatację po jego wytworzeniu. To stwierdzenie można odnieść do wielu gałęzi przemysłu, ale my skupimy się na obwodach drukowanych pod kątem możliwości ich wytworzenia i późniejszego montażu komponentów.

Można zaryzykować stwierdzenie, że każde urządzenie elektroniczne zawiera w swojej konstrukcji obwód drukowany. Podstawowymi materiałami podłoża płytek PCB są laminaty, czyli tworzywa warstwowe, które uzyskuje się przez prasowanie nośników włóknistych nasycanych żywicami epoksydowymi. Nośnikiem może być papier, tkanina lub mata szklana. Najpopularniejszym materiałem jest obecnie laminat FR-4 szklano-epoksydowy, jednak ciągle można spotkać laminaty fenolowo-papierowe FR2 lub CEM-1.

Laminat FR-4 jest niedrogi, łatwy w produkcji na skalę masową i ma dobre właściwości wytrzymałościowe. Wadami tego materiału są trudności związane z wierceniem otworów i słaba stabilność wymiarowa w funkcji temperatury. Podczas wiercenia tarcie wiertła o ściankę otworu powoduje nadtapianie i osadzanie nadtopionej żywicy na krawędziach warstwy miedzi, co w efekcie powoduje trudności podczas metalizacji.

Podczas montażu natomiast, a w szczególności podczas lutowania, żywica może ulec miejscowo upłynnieniu. Temperatura zeszklenia żywicy zawiera się w przedziale 120-160ºC. Miejscowe upłynnienie i późniejsze zeszklenie w trakcie chłodzenia prowadzi do powstawania naprężeń mechanicznych na powierzchni płytki. Duże naprężenia generowane są również jako pochodna różnych współczynników rozszerzalności temperaturowej zastosowanych elementów i spoiwa lutowniczego.

Konfiguracja komponentów na płytkach drukowanych

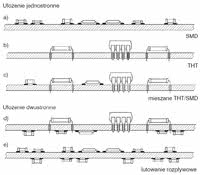

Można rozróżnić pięć typów konfiguracji komponentów. Pierwsze to ułożenie jednostronne SMD (rys. 1a), które zapewnia gęste upakowanie dzięki elementom SMD, najszybszy czas wytworzenia, lutowanie odbywa się metodą rozpływową. Drugie to THT, które jest spotykane coraz rzadziej ze względu na duże rozmiary oraz kłopotliwy montaż elementów THT (rys. 1b). Trzeci układ (rys. 1c) zawiera elementy mieszane THT/SMD.

Jednostronny montaż mieszany THT/SMD stosowany jest dość rzadko, wymaga dwukrotnego lutowania, raz rozpływowo, drugi raz ręcznie lub na fali lutowniczej. Kolejny typ to ułożenie dwustronne THT/SMD (rys. 1d). W tym przypadku elementy SMD są przyklejane do płytki, następnie całość jest lutowana na fali lutowniczej. W przypadku ręcznego lutowania THT elementy SMD mogą być lutowane rozpływowo. Ostatni typ to ułożenie dwustronne SMD i lutowane rozpływowo.

W przypadkach, kiedy płytka musi dwukrotnie przechodzić przez komorę pieca, należy zwrócić uwagę, aby elementy, które po raz drugi będą narażone na wysoką temperaturę, miały małą wrażliwość na przegrzanie oraz były niewielkie. Duże ciężkie elementy po stronie spodniej mogą oddzielić się od płytki pod wpływem siły ciążenia, ponieważ lut ponownie przechodzi w fazę ciekłą.

Na rysunku 2 pokazano zalecane i niezalecane sposoby doprowadzania ścieżek do elementów. Ogólnie, układ i powierzchnia ścieżek powinien być zrównoważony, aby zachować podobne powierzchnie warstwy miedzi po oby stronach druku w celu zapewnienia równomiernego nagrzewania podczas lutowania i minimalizować tym samym odkształcenia płytek powodowane różną rozszerzalnością cieplną warstw.

Długości ścieżek trzeba ograniczać do minimum i w miarę możliwości i wymagań ścieżki powinny być jak najszersze, ale połączenie ścieżki z polem lutowniczym nie powinno przekraczać 1/3 szerokości pola lutowniczego. W przypadku podłączenia do dużej powierzchni miedzi należy stosować odsunięcie powierzchni miedzi od padu i połączenie z padem za pomocą kilku cienkich ścieżek. Ta metoda pozwala na równomierne nagrzewanie i stygnięcie lutowia i zapobiega "podnoszeniu" elementów podczas procesu lutowania rozpływowego.

W przypadku układów scalonych do pola lutowniczego powinna być dołączona jedna ścieżka, nie należy wykonywać połączeń wyprowadzeń dużymi powierzchniami i nie powinno się bezpośrednio łączyć wyprowadzeń. Należy zachowywać odpowiednią odległość ścieżek od krawędzi płytki, zwyczajowo nie mniej niż 0,3 mm. Ponadto wszystkie ścieżki powinny mieć kąt rozwarty, kąt prosty powinien powstawać z połączenia kątów rozwartych. Maska lutownicza i opisowa nie może nachodzić na pola lutownicze.

Grubości ścieżek i odstępy między nimi powinny uwzględniać możliwościami wykonania PCB u danego producenta lub dostawcy. Warto też pamiętać, aby w miarę możliwości nie stosować granicznych wielkości norm i wymagań technologicznych, nawet przy płytkach z bardzo gęstym upakowaniem. Tam, gdzie jest to możliwe, nadal należy stosować zasadę grubszych ścieżek i większych odstępów.

Wojciech Mućka, Dział Projektowy

Kompania Elektroniczna Sp. z o.o.

www.komele.eu