Jakość montażu urządzeń elektronicznych - okiem praktyka

| TechnikaWspółczesne urządzenia elektroniczne, pomimo stosowania układów scalonych o coraz większej skali integracji, składają się z dziesiątek, setek, a często nawet tysięcy komponentów. Każdemu modułowi funkcjonalnemu: zasilaczowi, procesorowi, torom analogowym, modułom komunikacyjnym, towarzyszy wiele kondensatorów odsprzęgających, elementów dopasowujących impedancję, zabezpieczeń ESD, złączy itp.

Każdy z zastosowanych komponentów musi przejść ścieżkę aplikacyjną od producenta do docelowej linii montażowej. To w uproszczeniu oznacza, że łańcuch logistyczny zawiera: zlecenie produkcyjne, zapytanie ofertowe, ofertę i jej wybór, zamówienie, logistykę komponentów (producent - dystrybutor - magazyn), przyjęcie do magazynu/wydanie do produkcji, a w końcu montaż.

Każdy z zastosowanych komponentów musi przejść ścieżkę aplikacyjną od producenta do docelowej linii montażowej. To w uproszczeniu oznacza, że łańcuch logistyczny zawiera: zlecenie produkcyjne, zapytanie ofertowe, ofertę i jej wybór, zamówienie, logistykę komponentów (producent - dystrybutor - magazyn), przyjęcie do magazynu/wydanie do produkcji, a w końcu montaż.

Na każdym z tych etapów mogą pojawić się błędy. Przykładowe przyczyny to: nieodpowiednie komponenty w dostawie (pomyłki, podróbki), niewłaściwe przechowywanie na każdym z etapów (zła wilgotność i temperatura) oraz narażenia ESD. To także błędy w procesie produkcyjnym, a w szczególności występujące w procesie nadruku pasty lutowniczej, programie sterującym linią, uzbrojeniu maszyn, parametrach profilu temperaturowego pieca, a także procedurach antystatycznych.

Jak widać, w produkcję zaangażowanych jest wiele firm, jeszcze więcej procesów biznesowych, systemów informatycznych, osób i kanałów komunikacji. Prawdopodobieństwo pomyłki na każdym z tych etapów, zwielokrotnione przez liczbę komponentów składających się na wyrób i skalę produkcji (tysiące sztuk lub więcej), oznacza w zasadzie pewność wystąpienia niezgodności w partii produkcyjnej i konieczność dobrego zarządzania oraz kontroli na każdym z etapów procesu dla każdej sztuki wyrobu.

Narzędzia

W celu uniknięcia wad bądź skutecznego ich wykrywania i naprawy należy wdrożyć szereg procesów i narzędzi. Ich mnogość i szerokie zastosowanie powodują, że poniższa lista i klasyfikacja stanowi zaledwie uproszczoną część całości.

Pierwszą grupę stanowi tzw. prewencja. Można tu wyróżnić narzędzia pomagające wyeliminować przyczyny powstawania błędów, jak:

- szafa klimatyczna - zapewnia poprawne przechowywanie komponentów wrażliwych na wilgoć,

- komora klimatyczna - w procesie wygrzewania pozwala na usuwanie wilgoci z niepoprawnie przechowywanych komponentów (np. dostarczonych w nieszczelnych opakowaniach),

- system ERP do zarządzania zakupami, dostawami, gospodarką magazynową i zleceniami produkcyjnymi, który umożliwia śledzenie wszystkich powyższych procesów co jest niezbędne np. w produkcji wyrobówmedycznych zgodnych z normą ISO 13485 (rys. 1),

- strefa EPA - zbiór wyposażenia warsztatowego, środków ochrony osobistej, odpowiednich warunków środowiskowych (wilgotność), zapewniających ochronę antystatyczną,

- myjka szablonów do nanoszenia pasty lutowniczej - po każdej produkcji szablon jest myty maszynowo, co pozwala wyeliminować błędy wynikające z zasklepiania otworów pozostałościami pasty,

- SPI (Solder Paste Inspection) - po procesie nadruku dokonywana jest inspekcja wizyjna pasty

- profilomierz - wielokanałowy rejestrator temperatury mierzący temperaturę w wybranych punktach pakietu podczas przejścia przez piec lutowniczy. Umożliwia poprawny dobór profilu temperaturowego, od którego, z kolei, zależy poprawność montażu,

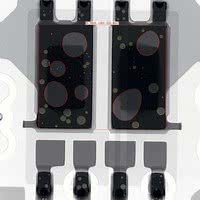

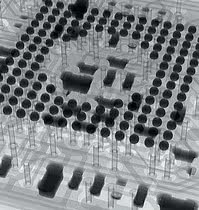

- inspekcja rentgenowska (AXI - Automatic X-ray Inspection) - umożliwia analizę jakości połączeń lutowniczych i odpowiednie ustawienie profilu temperaturowego pieca po to, aby uniknąć np. typowego defektu w procesie - tzw. voids (luki w lutowiu w kształcie pęchęrzy) (fot. 2).

Żaden proces nie jest jednak wolny od defektów, a powyższe narzędzia pozwalają jedynie na zmniejszanie ryzyka ich powstawania. Z tego powodu konieczne jest stosowanie grupy rozwiązań pozwalających na detekcję i usuwanie powstałych niezgodności (narzędzia korekcji).

Przykładowym narzędziem jest system śledzenia wyrobu (traceability). Polega on na tym, że na samym początku procesu obwód jest znakowany unikalnym identyfikatorem (np. zawierającym nr zlecenia produkcyjnego, datę). Metod znakowania jest wiele, jednym z przykładów może być automatyczne znakowanie laserowe na początku linii produkcyjnej.

Na każdym kolejnym etapie produkcji, przed operacją, numer jest odczytywany (kamerą wbudowaną w maszyny bądź ręcznym skanerem kodów), a sama operacja i jej wynik zapisywane w bazie danych. W ten sposób budowana jest historia każdego obwodu i na każdym etapie można sprawdzić np. wyniki testów lub profil pieca, jaki został użyty.

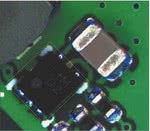

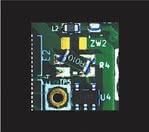

Kolejny element to kontrola optyczna. Każdy montowany układ przechodzi kontrolę optyczną - ręczną bądź automatyczną. Sprawdzane jest, czy zamontowano właściwy element, ułożenie, polaryzację, jakość połączeń - najczęściej za zgodność z normą IPC-A-610. Do ręcznej inspekcji służy mikroskop, a do automatycznej urządzenie AOI (Automatic Optical Inspection) (fot. 3-6).

AOI w wersji 3D, oprócz zdjęcia, wykonuje pomiary laserowe w 3 wymiarach. Umożliwia to automatyczny pomiar objętości lutowia, wysokości komponentów (fot. 7), polaryzacji, opisów na komponentach, koloru itp. Wyniki testów są zapisywane w bazie danych wraz z identyfikatorem pakietu. Na zdjęciach pokazano rzeczywiste przykłady defektów.

Kolejną metodą inspekcji wizualnej jest analiza rentgenowska (AXI - Automatic X-ray Inspection) używana typowo do wykrywania wspomnianych voids (fot. 8), zwarć/przerw w niewidocznych miejscach (np. pod układami BGA), uszkodzeń mechanicznych (fot. 9-10).

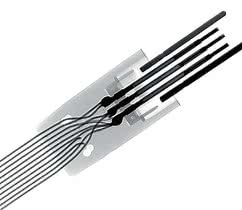

Ostatnią grupę stanowią testy ICT (In Circuit Tests) / FCT (Functional Tests), gdyż inspekcja optyczna nie jest w stanie wykryć wad, np. uszkodzeń układów scalonych. Dlatego każdy wyrób musi zostać przetestowany elektrycznie, aby sprawdzić, czy wszystkie obwody i komponenty są sprawne. Jest wiele metod testowania. Najczęstsze to klasyczne, zamykane fikstury z wieloma igłami testowymi (tzw. łoże fakira) połączonymi z aparaturą kontrolno-pomiarową i odpowiednim oprogramowaniem.

Alternatywą, zwłaszcza dla mniejszych serii i prototypów, są testy za pomocą urządzenia Flying Probe. Testy te są wolniejsze w porównaniu z testami za pomocą fikstur stałych, bo opierają się na ograniczonej liczbie igieł pomiarowych - np. 8 w przypadku maszyny SEICA V8, jednakże można je przeprowadzić szybciej, gdyż nie wymagają czasochłonnego procesu projektowania i wykonania co ma miejsce w przypadku fikstury stałej.

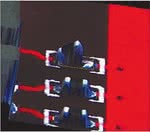

Na koniec, jeśli wymagania procesu i charakter usterki na to pozwalają, można dokonać naprawy. Dzięki systemowi śledzenia (traceability) operatorowi dokonującemu napraw, po zeskanowaniu identyfikatora płytki, wyświetlane są wszystkie niezbędne informacje: nazwa projektu, numer zlecenia, miejsce wystąpienia, rodzaj uszkodzenia, komentarz od dokonującego inspekcji itp. Po dokonanej naprawie (bądź odrzucie) operator w systemie zmienia odpowiednio status wraz z ewentualnym komentarzem (fot. 11).

Podsumowanie

Niniejszy artykuł skrótowo opisuje zagadnienie jakości w procesie montażu urządzeń elektronicznych, występujące problemy, dostępne narzędzia. Ogranicza się też do procesu montażu komponentów na płytkach drukowanych (PCB), nie obejmując np. procesów mycia, pokrywania powłokami ochronnymi, klejenia, montażu finalnego itp. Daje jednak pogląd, zwłaszcza osobom mniej związanym z produkcją, na skalę i liczbę zagadnień istotnych dla zapewnienia jakości wyrobu końcowego, który trafia do klienta.

Marcin Okarmus,

kierownik produkcji w Comarch IoT Plant

www.iot-plant.comarch.pl