Czujniki temperatury

| TechnikaGdy na płytce drukowanej umieszcza się czujnik temperatury, jego działanie zależy przede wszystkim od właściwego umiejscowienia. Często powstają błędy, wywoływane różnicą temperatury między czujnikiem a punktem, którego temperatura ma być mierzona, a identyfikacja źródeł zakłóceń analogowych i cyfrowych bywa niezwykle trudna. Wobec mikrowoltowego czy miliwoltowego poziomu sygnału temperatury właściwe i staranne prowadzenie połączeń jest konieczne.

Niniejszy artykuł skupia się na diodowych czujnikach temperatury, jakie często dodawane są przez producentów do struktury scalonej układu elektronicznego. Dysponując czujnikiem w strukturze, unika się konieczności stosowania kosztownych zabiegów, związanych z pomiarem temperatury poprzez obudowę. Układ pomiarowy do takiego czujnika z multipleksowanym wejściem może być opłacalnym sposobem pomiarów w kilku punktach systemu. Omówiona poniżej technika realizacji tych pomiarów może być stosowana także do innych czujników temperatury w analogowych lub cyfrowych układach scalonych.

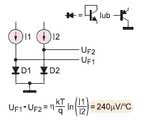

Rysunek 1 przedstawia uproszczony schemat układu, będącego rdzeniem większości scalonych (analogowych lub cyfrowych) czujników temperatury z bipolarnymi tranzystorami NPN lub PNP, użytymi jako diody. W standardowym równaniu, opisującym spadek napięcia baza-emiter w tranzystorze bipolarnym, według modelu Ebbersa–Molla, występuje temperaturowo uzależniony zwrotny prąd nasycenia (In). Jeśli nie jest wymagana wysoka dokładność (4–8°C), można zastosować metodę jednoprądową. Do wyeliminowania prądu In można użyć, zilustrowaną na rys. 1, metodę dwóch prądów. W tym modelu poszukiwanym parametrem jest gęstość prądu w złączu baza-emiter.

Na schemacie zostało to jednak uproszczone przyjęciem identycznej geometrii obu diod i przeliczania prądu w diodach. W tym przykładzie przyjęto stosunek natężeń prądu w diodach jak 16:1. Układ ten pozwala na pojedynczy pomiar różnicowy, umożliwiający wyeliminowanie szumu w diodzie, co poprawia szumowe parametry systemu. Ponieważ jednak w zdalnym czujniku diodowym jest tylko jedna dioda, wykonuje się kolejno dwa pomiary różnicowe i bierze ich różnicę, otrzymując poziom sygnału około 240 µV/°C. Istnienie różnicy czasu pomiędzy pomiarami nie zapewnia takiej samej niezależności od szumów, jak w przypadku pojedynczego pomiaru różnicowego, ale jest ona akceptowalna.

Dla większości tradycyjnych czujników temperatury przyjmuje się, że prąd emitera czujnika jest równy prądowi bazy. O ile założenie to jest słuszne dla zdalnych diod o dużym i bardzo mało zróżnicowanym beta, to nie jest ono prawdziwe w układach o wysokim stopniu scalenia, wymagających dużej mocy zasilania, jak procesory i FPGA – produkowanych obecnie w submikronowej skali 90 nm i mniejszej. Diody termiczne submikronowej geometrii 90 nm, 60 nm, czy 45 nm powstają z tranzystorów o bardzo małym beta.

Dla przezwyciężenia tej trudności wielu producentów opracowało układy pomiarowe z kompensacją beta złączy tranzystorów bipolarnych. Parametry takich układów są bardzo zróżnicowane, trzeba zatem szczegółowo sprawdzać ich dane techniczne.

Wpływ rozmieszczenia komponentów na płytkach drukowanych

Głównymi zagrożeniami jakości sygnałów analogowych na płytkach drukowanych są zaburzenia elektromagnetyczne, efekty termoelektryczne, wpływ rezystancji ścieżek i prądy upływu. Zagrożenia sygnałów cyfrowych są głównie związane z długością ścieżek i ich impedancją przy częstotliwości działania układu.

Projektant płytki powinien dokładać maksymalnych wysiłków w celu skracania szeregowej rezystancji ścieżek, ponieważ im większa ich impedancja, tym większe prawdopodobieństwo indukowania się zakłóceń. Do zmniejszania wpływu rezystancji szeregowej służą także wewnętrzne obwody kompensujące. W układach pomiarowych często znajduje się pozwalający programować przesunięcie odczytu temperatury rejestr, który może zostać użyty do kompensacji rezystancji szeregowej. Rezystancja ta jest z temperaturą powiązana liniową zależnością (rys. 2).

W niektórych układach wpływ rezystancji szeregowej jest eliminowany, jednak metoda ta zwiększa poziom szumów w odczytach temperatury całkowitej. W układach bez redukcji wpływu rezystancji szeregowej różnica napięć dwóch diod jest brana przy różnych prądach. Redukcję tę osiąga się zwykle, wprowadzając inne natężenie prądu, przy którym jest mierzone napięcie diod. Pomiary napięcia nie są wtedy równoczesne, w związku z czym redukcja szumów jest mniej skuteczna.

Szumy

Pierwsza linia obrony przed szumami mieści się wewnątrz układu pomiarowego czujnika. Jak pokazuje rys. 3, stabilny niskoszumowy odczyt temperatury jest zapewniany przez analogowe wejście z przetwornikiem analogowo-cyfrowym i dodatkową filtracją cyfrową w strukturze krzemowej. W większości tych układów znajduje się wejściowy filtr analogowy. W niektórych jest przetwornik sigma-delta, zawierający w pierwszym stopniu uśredniający filtr cyfrowy, którego nie mają układy z kolejnym przybliżaniem. Końcową linią obrony w większości układów pomiarowych jest filtr cyfrowy, zwany zwykle cyfrowym filtrem wygładzającym. Układy różnych producentów różnią się znacznie, trzeba więc zawsze starannie przestudiować dane techniczne.

Bardzo duże znaczenie ma dobre rozmieszczenie komponentów na płytce, zwłaszcza gdy sygnał schodzi do poziomu 240 μV/°C. Nawet jeżeli ma się do czynienia z czujnikiem analogowym o czułości 10 mV/ºC, sygnał jest mały i trzeba zachować ostrożność. W obszarze cyfrowym, gdzie poziom zaburzeń może osiągać setki miliwoltów, istotne jest oddzielanie ścieżek analogowych od obwodów i ścieżek cyfrowych oraz dbałość o eliminację sprzężeń indukcyjnych pomiędzy ścieżkami na płytce drukowanej. Należy zwłaszcza unikać równoległego prowadzenia ścieżek cyfrowych i analogowych. Niezbędne ich skrzyżowania powinny być prostopadłe.

Ścieżki analogowe muszą być chronione przed zakłóceniami przez użycie właściwych kondensatorów przepustowych zasilania i stosowanie się do zaleceń producentów. Bez posługiwania się właściwymi przepustami i prawidłowego kompensowania indukcyjności przewodów rozprowadzających mogą w czujnikach cyfrowych powstawać zaburzenia. Źle dobrane kondensatory przepustowe na płytce drukowanej, a także skutki niewłaściwych procedur czyszczących, mogą stać się źródłami prądów upływu ścieżek diodowych i przyczyniać się do błędów odczytu temperatury zdalnych czujników (rys. 4). Na wykresie widać, że 20nA prądu upływu może wywołać błąd ponad 0,2ºC.

Umiejscowienie czujników

Dla zapewnienia prawidłowego pomiaru temperatury w pożądanym miejscu bardzo istotne jest dobre umiejscowienie czujnika. Krzywe na rys. 5 przedstawiają różne sposoby wykorzystania tranzystora dyskretnego do pomiaru temperatury powietrza. Przylutowany przelotowo do płytki T1 nie mierzy temperatury powietrza, pomimo że jest przylutowany pełnej długości doprowadzeniami, gdyż ich przewodność cieplna jest wysoka. W ten sposób można mierzyć temperaturę płytki, ale nie powietrza.

Lepszy sposób pomiaru zapewniają tranzystory T2 i T3. T2 jest przylutowany do oddzielnej płytki, oddalonej od głównej. T3 jest połączony z płytką za pośrednictwem ekranowanej skrętki. Natomiast T4 służy do pomiaru miejscowej temperatury za pośrednictwem LM95214, poczwórnego układu pomiarowego firmy National Semiconductor. Układ ten może mierzyć temperaturę czterech zdalnych diod, a także własnego wewnętrznego złącza.

Rysunek 5 przedstawia wykresy temperatury mierzonej czujnikami T1 do T5. Zwykły rezystor w nieruchomym powietrzu po górnej stronie płytki drukowanej emituje ciepło. Wraz z rosnącą temperaturą tego rezystora rośnie także temperatura przylutowanych do płytki T1 i T4. Do porównawczego pomiaru temperatury powietrza użyto termopary (T5). Ekranowana skrętka może zostać przedłużona nawet o kilka metrów, trzeba jednak przy tym pamiętać o ograniczeniu pojemności zgodnie z zaleceniami producenta układu pomiarowego i tak dobrać średnicę drutu, aby zminimalizować rezystancję szeregową.

(KKP)