Tranzystory MOSFET do aplikacji motoryzacyjnych 48 V

| TechnikaOd kilku lat rynek motoryzacyjny rozwija się w bardzo szybkim tempie. Współczesne samochody wyposażane są w coraz więcej rozbudowanych układów elektronicznych, które nie tylko podnoszą komfort jazdy kierowcy, ale również zwiększają jej bezpieczeństwo. Kolejnym ważnym czynnikiem wpływającym na intensywny rozwój branży samochodowej są kwestie ochrony środowiska. Regulacje prawne dotyczące redukcji smogu, szkodliwych pochodnych spalania oraz dwutlenku węgla powodują, że na drogach przybywa samochodów elektrycznych i hybrydowych. Te ostatnie stanowią pomost pomiędzy tradycyjną a elektryczną motoryzacją, dlatego są rozwiązaniem chętnie wybieranym przez klientów na całym świecie. W celu zwiększenia wydajności zasilania sieci pokładowej producenci samochodów wprowadzają nowe metody hybrydyzacji, jak na przykład zasilanie 48-woltowe. Takie układy są nie tylko łatwo integrowalne, ale umożliwiają również zwiększenie wydajności systemów elektronicznych przy jednoczesnej redukcji kosztów w porównaniu do samochodów w pełni elektrycznych.

48 woltów

Wpośród producentów samochodów, którzy postawili na systemy 48-woltowe, są m.in. BMW, Mazda, Volkswagen, Jaguar Land Rover, Daimler i Volvo. W samochodach wyższej klasy rozwiązanie to stosuje się głównie w celu zwiększenia komfortu prowadzenia pojazdu oraz wydajności systemów elektrycznych, na przykład w funkcji start-stop. 48-woltowy silnik elektryczny wspaniale współpracuje z silnikiem spalinowym i dzięki podwyższonemu napięciu zasilania umożliwia osiągnięcie wyższych momentów obrotowych. Dzięki takiemu rozwiązaniu kierowca czerpie korzyść z większego oraz wolnego od wibracji przyspieszenia.

Poprzez elektronizację układów samochodowych, jak i zwiększenie ich wydajności, producenci samochodów są również w stanie sprostać rosnącym wymaganiom dotyczącym dopuszczalnej emisji dwutlenku węgla.

Coraz więcej komponentów mechanicznych w samochodach zastępowanych jest przez równoważne funkcjonalnie rozwiązania elektryczne. Zapewnia to większą elastyczność, możliwość regulacji wydajności silników i pomp oraz ich większą trwałość. Zasilanie 48-woltowe jest łatwe do zintegrowania z istniejącym systemem 12-woltowym we wszystkich klasach pojazdów i stanowi pierwszy krok w kierunku pełnej elektryfikacji, a co za tym idzie redukcji emisji CO2.

Inną zaletą wprowadzenia dodatkowego zasilania 48-woltowego jest możliwość dostarczenia większej mocy do aplikacji wysokoprądowych, takich jak układ wspomagający sterowanie kierownicy, elektroniczna turbosprężarka czy układ kontroli stabilności toru jazdy. Ten ostatni, dość trudny do zelektryfikowania ze względu na duże zapotrzebowanie energetyczne, dzięki zasilaniu 48-woltowemu może zostać przekształcony w wydajną funkcję. Innym przykładem zastosowania sieci 48 V jest rozwiązanie e-katalizatora dla silnika wysokoprężnego, pozwalające spełnić wymogi nadchodzącej normy Euro 7.

Jedną z głównych aplikacji samochodowych, które w prosty sposób mogą zostać zasilone z nowej sieci, jest rozrusznik. Do pracy wymaga on bardzo wysokich mocy wyjściowych o wartościach wahających się od 5 do 30 kW w pracy ciągłej, do nawet 50 kW mocy szczytowej. Do zasilania oraz regulacji mocy silnika niezbędny jest falownik z tranzystorami MOSFET w konfiguracji minimum 3-fazowej. MOSFET-y najczęściej połączone są równolegle w celu umożliwienia przepływu dużych prądów oraz zmniejszenia całkowitej rezystancji i strat mocy.

Niezbędnym elementem instalacji w samochodach hybrydowych 48 V jest przetwornica DC/DC 12/48 V pozwalająca na dwukierunkową komunikację pomiędzy obiema sieciami zasilania. Moc maksymalna takiego konwertera sięga 3 kW, jednak ze względu na wysokie straty komutacyjne stosowane są mniejsze tranzystory, zapewniające tym samym wysoką sprawność >95%. Przełączniki mocy w mniejszych obudowach z technologią zapewniającą niewielkie ładunki bramki zmniejszają dodatkowo całkowity czas komutacji.

Wśród pozostałych systemów, które również mogą być zasilane z sieci 48-woltowej, wyróżniamy m.in. e-sprężarkę, e-zawieszenie, sprężarkę klimatyzacji oraz wentylator chłodnicy, należące do grupy tzw. układów dodatkowych. W tych rozwiązaniach niezbędne jest zapewnienie kompaktowej formy urządzeń, gdyż przestrzeń montażowa bywa często ograniczona.

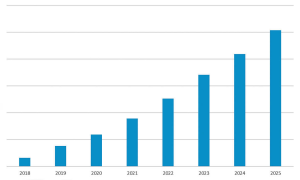

Jak zatem widać, możliwości zasilania systemów z napięcia 48 V są bardzo duże. Prognozy przewidują, że liczba systemów 48-woltowych będzie gwałtownie rosła w ciągu najbliższych lat. Oczekuje się, że ich liczba wzrośnie ponad sześciokrotnie do roku 2025, czyniąc zasilanie 48 V nie tylko ciekawym, ale też ważnym rynkiem motoryzacyjnym (rys. 1).

Szerokie portfolio tranzystorów MOSFET do aplikacji 48 V

W pojazdach ze standardowym zasilaniem 12-woltowym istnieje wiele układów, w których wykorzystywane są tranzystory mocy. Największą grupę takich układów stanowią bezszczotkowe silniki prądu stałego w aplikacjach wysokiej mocy, np. elektryczne wspomaganie kierownicy, rozrusznik, sprężarka czy wentylator chłodnicy oraz w układach niskiej mocy, takich jak sterowanie siedzeniami, szybami, wycieraczkami lub klapą tylną. Tranzystory wykorzystywane przy zasilaniu 12-woltowym to głównie wersje 40-woltowe. Przejście na napięcie 48 V wymaga z kolei użycia elementów o napięciu przebicia 80 lub 100 V.

Na rynku istnieje od lat wiele MOSFET-ów w tradycyjnych obudowach, takich jak DPAK, D2PAK czy TO-220. Wykorzystanie ich w systemach 48-woltowych jest jak najbardziej w dalszym ciągu możliwe, jednak uzyskanie optymalnych parametrów oraz sprostanie rosnącym wymaganiom klientów, może być utrudnione.

Obudowy starszego typu, z punktu widzenia dzisiejszych trendów oraz rosnących potrzeb klientów, mają często zbyt dużą rezystancję połączeń, duże indukcyjności pasożytnicze oraz gabaryty, przez co mogą nie być właściwym wyborem. Trend rynkowy jest wyraźnie skierowany na wersje mniejsze, bardziej wydajne, o wysokiej niezawodności.

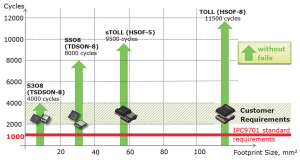

Oferta Infineona w zakresie tranzystorów MOSFET o napięciu przebicia 80 i 100 V obejmuje przeróżne nowoczesne warianty obudów o różnych rozwiązaniach pól kontaktowych i kontaktów termicznych, spełniających wymagania zaawansowanych aplikacji samochodowych oraz odpowiadających potrzebom klientów. Wymownym przykładem w tym obszarze są trzy typy obudów bezwyprowadzeniowych z grupy TOLx: TOLL (TO-Leadless), TOLG oraz TOLT (rys. 2).

Różne odpowiedzi na różne potrzeby

TOLL to wersja o wymiarach 10×12 mm o maksymalnej obciążalności kontaktów do 300 A. MOSFET-y w obudowie TOLL mają najlepszą w swojej klasie najniższą na rynku rezystancję w stanie przewodzenia - maksymalnie 1,2 mΩ w wersji 80 V oraz 1,5 mΩ dla 100 V. Jest to idealny wybór do wymagających aplikacji 48-woltowych, takich jak rozrusznik, konwerter 12/48 V czy elektryczna sprężarka AC.

Są wykonane w technologii bezwyprowadzeniowej o małych wartościach pasożytniczych indukcyjności. Dodatkowo brak wyprowadzeń zmniejsza całkowity rozmiar produktu. Warto zwrócić uwagę na fakt, że obudowy bezwyprowadzeniowe wykazują doskonałą wytrzymałość w testach środowiskowych, takich jak tzw. TCoB (Temperature Cycling on Board).

Na standardowym laminacie FR4 wszystkie obudowy MOSFET-ów zapewniają doskonałą trwałość, znacznie przewyższającą wymagania normy IPC9701 oraz klientów. Warto dodać, że w czasie testu stosowane są najsilniejsze dostępne narażenia środowiskowe w tym obszarze badań i zamiast standardowych cykli temperaturowych wymaganych w normie, przeprowadzany jest tzw. szok termiczny. W testach przeprowadzonych na powszechnie stosowanym 6-warstwowym podłożu FR4 potwierdzono niezawodność termomechaniczną obudów TOLL, które osiągnęły 11 000 cykli bez awarii, tym samym znacznie przekraczając wszystkie znane wymagania.

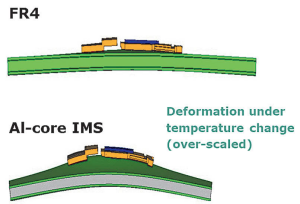

Obok FR4 stosowane są również inne laminaty. Przykładem może być IMS (Insulated Metal Substrate) z rdzeniem aluminiowym. Na skutek różnic w rozszerzalności cieplnej materiałów składowych, w tym głównie miedzi i aluminium, gwałtowne zmiany temperatur prowadzą do zwiększonych naprężeń na połączeniach obudowy MOSFET-ów z podłożem, co w konsekwencji może powodować pęknięcia w złączach lutowniczych oraz pogorszenie właściwości elektrycznych i termicznych (rys. 4).

Dla takich podłoży Infineon opracował specjalną wersję obudowy: TOLG. Jest ona podobna do obudowy TOLL, jednak wyróżnia się dodatkowymi wyprowadzeniami dla kontaktów źródła i bramki. Dodatkowe pady połączeniowe zapewniają większą elastyczność oraz tłumią powstające naprężenia, tym samym zwiększając niezawodność aplikacyjną. Tranzystory MOSFET w obudowach TOLG dostępne są w wersji 80-woltowej i cechują się takimi samymi parametrami elektrycznymi, jak ich odpowiedniki w obudowie TOLL.

Chłodzenie od góry

W aplikacjach motoryzacyjnych bardzo ważnym tematem jest odpowiednie odprowadzanie wytwarzającego się ciepła. Ze względu na wysokie moce wyjściowe ma to duże znaczenie również w systemach 48-woltowych i dlatego pożądane są wszelkie alternatywne rozwiązania obudów, pozwalające na osiągnięcie zwiększonych gęstości mocy.

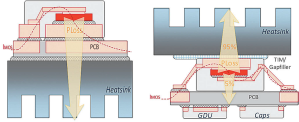

Do takich zastosowań przygotowywane są obudowy TOLT z odsłoniętym kontaktem drenu, skierowanym do góry (w sprzedaży od 2021 roku). Takie rozwiązanie pozwala na zamontowanie radiatora bezpośrednio na obudowie tranzystora, co znacznie skraca ścieżkę przepływu ciepła oraz poprawia wydajność cieplną systemu o około 20% (rys. 5).

Oprócz korzyści z możliwości zwiększenia mocy aplikacyjnej, rozwiązanie TOLT redukuje ilość ciepła oddawanego bezpośrednio do laminatu, co pozwala stosować płytki tańsze, o niższych temperaturach zeszklenia. Dodatkowo dolna, wolna strona podłoża może zostać wykorzystana na umiejscowienie pozostałych elementów układu.

W celu odizolowania radiatora od kontaktu drenu wykorzystuje się materiały termoprzewodzące typu TIM (Thermal Interface Material). Jednym z największych wyzwań w osiągnięciu jak najlepszej wydajności termicznej jest optymalizacja ich grubości, a więc użycie jak najcieńszej przekładki, zapewniającej tym samym efektywną transmisję ciepła, ale też odpowiednią izolację elektryczną.

W celu zapewnienia optymalnej grubości materiału, tolerancje wysokości obudowy TOLT utrzymane są na minimalnym poziomie. Dodatkowo, Infineon zastosował lekkie uniesienie wyprowadzeń, dzięki czemu obudowa może zostać osadzona płasko, bezpośrednio na laminacie i nie jest unoszona przez wyprowadzenia.

Podczas montażu stop lutowniczy wypełnia przestrzeń między padami a wyprowadzeniami, co kompensuje ich początkowe uniesienie. Ponadto wyprowadzenie drenu w obudowie TOLT nie jest cynowane, co pozwala uniknąć nierównej warstwy lutowniczej powstającej podczas procesu lutowania w piecu rozpływowym.

Komponenty zagrzebane

Przy współpracy z Schweizer Electronic w firmie Infineon rozwijane są również rozwiązania, w których struktury chipów wbudowane są w laminat płytki drukowanej (tzw. chipy zagrzebane) - rysunek 6. W takim rozwiązaniu krzemowy chip tranzystora osadzony jest na grubej miedzianej ramce montażowej i wbudowany między warstwy laminatu.

Od spodu ramka pozwala na bezpośredni kontakt z radiatorem i odprowadzenie ciepła. Od góry poprzez przelotki realizowane jest połączenie elektryczne oraz cieplne. Konstrukcja taka umożliwia zmniejszenie rezystancji termicznej oraz osiągnięcie największej wydajności dla systemów 48-woltowych.

Grube miedziane podłoże pod układem scalonym pomaga ustabilizować termicznie układ i znacznie zmniejszyć impedancję cieplną przy obciążeniu tranzystora wysokimi prądami rozruchowymi.

W technologii chipów zagrzebanych kontakty zastępowane są miedzianymi przelotkami pokrywającymi prawie całą powierzchnię źródła. Przyczynia się to nie tylko do zmniejszenia oporu cieplnego, ale również do zmniejszenia całkowitej rezystancji tranzystora RDS(ON) w stanie włączenia. W porównaniu do MOSFET-ów w obudowie TOLL, tranzystory zagrzebane umożliwiają zwiększenie mocy aplikacyjnej o około 35%.

Większa gęstość mocy oraz lepsze właściwości termiczne nie są jednak ich jedynymi zaletami. Miedziane połączenia wykazują się dodatkowo niską indukcyjnością własną, co ogranicza efekty pasożytnicze oraz zakłócenia elektromagnetyczne. Dzięki temu możliwa jest szybsza komutacja oraz redukcja liczby elementów pasywnych wymaganych do tłumienia oscylacji i przerzutów.

Niskie indukcyjności wbudowanych MOSFET-ów zmniejszają przepięcia pojawiające się na zboczach komutowanych sygnałów i dlatego w systemach 48-woltowych, takich jak rozrusznik czy turbosprężarka, możliwe jest wykorzystanie technologii o napięciu przebicia 80 V. Ta właściwość dodatkowo zmniejsza wartość RDS(ON).

Przeprowadzone pomiary wykazały, że w porównaniu do 80-woltowego MOSFET-a w obudowie TOLL osadzonego na laminacie z ciężkim wkładem miedzianym, wersja zagrzebana zapewnia o 30% mniejszą rezystancję RDS(ON), o 30% lepszą rezystancję termiczną, o 40% lepszą impedancję termiczną dla pulsów prądowych, o 80% niższą indukcyjność oraz całkowitą moc wyjściową aplikacji większą o 35%.

Oprócz doskonałych parametrów elektrycznych i cieplnych, zagrzebane MOSFET-y dużej mocy wykazują znakomitą jakość utrzymaną na poziomie pozostałych produktów motoryzacyjnych. Ponadto ich niezawodność jest zwiększona dzięki zastąpieniu bondingu drutowego przelotkami miedzianymi oraz dzięki przymocowaniu struktury do grubej wkładki miedzianej zamiast do drukowanej płytki z klasycznego rozwiązania.

W porównaniu do rozwiązań hybrydowych, w których chipy montowane są na podłożu ceramicznym lub "gołych" chipów do samodzielnego montażu, wersje zagrzebane są prostsze w manipulacji, a przez to mniej podatne na uszkodzenia. Z powodu braku możliwości zintegrowania układu sterowania ze stopniem mocy w jedną całość systemową, rozwiązanie hybrydowe z podłożem ceramicznym jest dodatkowo bardziej złożone.

Pierwsze aplikacje, do których przygotowywane są zagrzebane MOSFET-y, to 48-woltowy rozrusznik samochodowy, przekształtnik DC/DC 12V/48 V oraz układy zarządzania akumulatorem 48 V. Pierwsze wdrożenie nowej technologii nastąpiło przez firmę Continental, której chłodzony wodą 6-fazowy falownik rozrusznika, wykorzystujący 80-woltowe tranzystory w technologii OptiMOS 5, zapewnia moc wyjściową przekraczającą 20 kW.

Mniejsze obudowy do aplikacji mniejszych mocy

Portfolio Infineona, oprócz aplikacji dużej mocy, kierowane jest także w stronę pozostałych układów 48-woltowe, niewymagających dużej mocy wyjściowej, takie jak pompy, wentylatory czy grzałki. Dostępne technologie to tranzystory 80 i 100 V w wersjach o mniejszych obudowach bezwyprowadzeniowych SSO8 5×6 mm oraz S3O8 3,3×3,3 mm.

Jakość kluczem do sukcesu

Samochodowe tranzystory mocy Infineona nie tylko spełniają wymagania kwalifikacyjne normy AEC-Q101 dla branży motoryzacyjnej, ale znacznie je przekraczają, wykazując tym samym dłuższą żywotność oraz umożliwiając pracę w bardziej surowych warunkach aplikacyjnych. Rozszerzone metody badań przesiewowych, dodatkowe testy, regularny monitoring oraz próbkowanie pozwalają wyeliminować wszystkie chipy ze zwiększonym ryzykiem awaryjności. Pomimo rosnącej liczby MOSFET-ów w pojazdach, dzięki swoim działaniom, Infineon utrzymuje wskaźnik awaryjności tranzystorów na poziomie poniżej 0,05 ppm oraz mocną pozycję lidera na rynku motoryzacyjnych MOSFET-ów mocy.

Aleksandra Kożyczak

Inżynier aplikacji automotive MOSFET

Infineon Technologies