5 sposobów na zwiększenie szansy rynkowego sukcesu projektowanego urządzenia elektronicznego

| TechnikaWielu właścicieli firm a także projektantów, myśląc nad nowym urządzeniem, zadaje sobie pytanie: "Czy projektując urządzenie, mogę coś zrobić, żeby cieszyło się większym powodzeniem na rynku i przyniosło zysk?" Nawet najlepszy pomysł finalnie może być wart tyle, ile jest w stanie zarobić na siebie, kiedy już trafido sprzedaży. Aby zwiększyć jego szanse wśród dziesiątek podobnych rozwiązań, warto od początku mieć z tyłu głowy kilka przydatnych wskazówek – kto wie, może któraś z nich okaże się kluczowa?

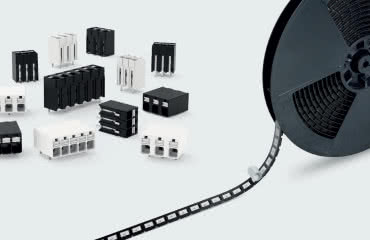

| Ilustracja tytułowa: Nie zawsze trzeba korzystać ze standardowych produktów - uznani producenci są w stanie wspólnie z klientem zaprojektować i wykonać integralny element konstruowanego przez niego urządzenia |

Podpowiedź 1: postaw na modułowość

Innymi słowy, twórz systemy składające się z odrębnych modułów. Nikt nie lubi płacić za coś, czego nie używa. Dodatkowo marnotrawstwem jest wyposażanie w maksimum opcji urządzenia, które klient chce wykorzystać do ograniczonych zastosowań. Już dawno zauważyli to np. producenci automatyki budynków, gdzie jednostka centralna stanowi główny węzeł logiczny, do którego klient podłącza takie urządzenia peryferyjne, które są mu niezbędne. Moduł oświetlenia, detektor otwarcia okna, czujka ruchu, wyłącznik do rolet, czujnik zalania – odbiorca, mając wybór i wiedząc, za co ostatecznie zapłaci, wybierze producenta systemu dostosowanego do swoich potrzeb. Jeśli użyjemy np. jednego systemu obudów, które można łączyć wygodną magistralą, to taka modułowość pozwala także na spójność skonfigurowanego systemu. Już z samego wyglądu można stwierdzić, że to przemyślana konstrukcja.

Stosowanie zunifikowanych bloków funkcjonalnych (po części podobnie jak w systemach embedded) wewnątrz urządzenia pozwala nam nie dublować już wykonanej pracy przy tworzeniu kolejnych projektów. Zamiast np. ponownie projektować na nowej PCB moduł komunikacyjny czy sekcję zasilacza, warto użyć wcześniej opracowanej płytki, którą wystarczy wpiąć przy montażu finalnym. Oszczędzi to nie tylko czas projektowania czy produkcji, ale także da lepsze pole do oszczędności przy produkowaniu modułów (większy wolumen przekłada się wprost na koszt jednostkowy).

Dziś ważnym aspektem jest ochrona środowiska i oszczędzanie surowców, co wiąże się ze społeczną odpowiedzialnością biznesu. Jeśli nasze urządzenie składa się z modułów – łatwiej będzie je naprawić, gdy zdarzy się, że ulegnie uszkodzeniu. Nie będzie konieczności utylizacji i wymiany całego systemu, a wymianie można poddać tylko zepsuty element z całości. Poza ochroną środowiska, na pewno będzie to tańsze. I to warto podkreślać, bo ludzie coraz bardziej zwracają uwagę na koszt eksploatacji.

Podpowiedź 2: projektuj rzeczy ładne

Ładniejszy produkt ma szansę szybciej przyciągnąć uwagę. Dziś już nawet w środowisku przemysłowym duże firmy wypuszczając nowe wersje urządzeń, dopracowują je także pod kątem wyglądu. Staranność w tej kwestii daje sygnał, że producent dba o najdrobniejszy detal. Ważna jest też tożsamość marki. Jeśli ktoś raz zaufał jednej firmie, szukając kolejnego rozwiązania, sprawdzi najpierw tam, gdzie wcześniej miał dobre doświadczenia. Projektujmy więc urządzenia, gdzie kolorystyka, pewne kształty czy nadruki będą zunifikowane dla naszej marki – pozwólmy się zapamiętać. Zwracajmy także uwagę na pewnego typu "kody" branż, w które celujemy. Np. systemy ochrony przeciwpożarowej często spotykane są w kolorystyce czerwonej, urządzenia pracujące w strefie zagrożonej wybuchem – niebieskiej, a elektronika dbająca o bezpieczeństwo przy obsłudze maszyn – żółtej. Jeśli wystawiasz swoje produkty na targach branżowych, ten punkt może być ważny podwójnie – postaraj się już z daleka przyciągnąć wzrok klienta, aby w ogóle mieć szansę, że się zatrzyma i zechce dowiedzieć czegoś więcej.

Poszukaj także dostawcy, który jest w stanie profesjonalnie zmodyfikować widoczne z zewnątrz elementy tak, aby dopasować je do Twoich potrzeb. Nic nie psuje wrażenia tak, jak krzywo wycięte otwory, nadruki itp. Czasy biznesów garażowych już minęły. Zadbaj także o widoczne ułatwienia instalacji/obsługi/serwisu. Niby tak banalna rzecz, jak kolorystyczne oznakowanie przyłączy przewodów, pozwala na szybszy montaż i dodatkowo również na uniknięcie błędów a w konsekwencji awarii.

Podpowiedź 3: wybieraj podzespoły umożliwiające efektywną produkcję

Czas to pieniądz i zawsze trzeba o tym pamiętać. Przykładowo – gniazdo lub terminal przyłączeniowy można polutować na fali lutowniczej. Jeśli jednak mamy tylko ten element na PCB w wersji przewlekanej, nierozsądne jest wydłużanie procesu produkcji płytki o nakładanie, lutowanie i kolejną kontrolę jakości. Stosując wariant możliwy do położenia przez automat pick & place, który następnie lutuje się rozpływowo (mimo że jest przewlekany), mamy kompletny półprodukt już po jednym procesie. W skali seryjnej to niesamowite oszczędności.

Inny przykład to wydawałoby się zwykłe terminale, do których operator na produkcji podłącza przewody. Może na każdy punkt poświęcić do 10 s (jeśli użyje się zwykłej wersji śrubowej) lub zaledwie 1–2 s (dla wersji ze sprężyną push-in). To pomnożone przez liczbę przewodów a następnie urządzeń potrafi znacząco skrócić czas produkcji. Dzięki temu możemy produkować je taniej lub wytworzyć ich więcej w tym samym czasie.

Warto czasem rozważyć zmianę koncepcji. W energoelektronice często spotyka się wyprowadzenia wysokoprądowe w postaci szyn miedzianych, do których przykręca się przewody z końcówką oczkową. A gdyby tak zastosować laminat i także sekcję wysokoprądową przenieść na PCB? A na nim mieć zamontowane na fali lutowniczej terminale z klatką windową do przewodów? Prądy rzędu 232 A i przekroje do 95 mm² dziś to już nie problem. Oszczędność kosztu materiału w kalkulacji całości urządzenia (o koszcie montażu nie wspominając) może być wymierna.

Podpowiedź nr 4: korzystaj z usług wspierających projektowanie…

Krótka wizyta na stronie internetowej producenta pozwala niejednokrotnie zaoszczędzić żmudnego kompletowania podzespołów. Konfiguratory obudów, złącza ze specjalnymi nadrukami, w niestandardowych kolorach – to wszystko jest na wyciągnięcie ręki przez całą dobę! Projektanci to coraz częściej freelancerzy i pracują, kiedy chcą, niekoniecznie między 8 a 16. Dziś można nawet stworzyć wariant własnej obudowy, samemu rysując jej kluczowy fragment, a następnie otrzymać za kilka dni próbkę z drukarki 3D. Później element po zatwierdzeniu projektu można zamówić wprost z produkcji seryjnej dostawcy. Dostępność próbek standardowych elementów także jest przydatna – samodzielne sprawdzenie funkcjonalności pozwala pozbyć się wątpliwości, czy na pewno wybrane nowe rozwiązanie sprawdzi się w gotowym produkcie.

Podpowiedź nr 5: używaj markowych podzespołów…

Firm nie stać na podróbki ani na marnowanie czasu. Dziś skopiowanie pewnych rozwiązań nie stanowi dla niektórych firm problemu. Ale jak mawiają "diabeł tkwi w szczegółach". Firmy opracowujące nowoczesne rozwiązania eliminują ewentualne problemy już na etapie projektowania. Ułamek milimetra w zatrzasku obudowy, inny skład stopu wykorzystanego na styki – to wszystko może przeważyć o wieloletniej bezawaryjnej pracy komponentu. I choć dwa elementy wyglądają tak samo, nie znaczy, że będą zachowywać się identycznie.

Rozmawiając już na etapie projektowania z liderami z branży, mamy gwarancję wybrania najlepszego rozwiązania spośród dziesiątek wariantów, które mogą się wydawać "pasujące" do naszego pomysłu. Co roku w ofercie producentów pojawiają się nowe elementy – nie sposób samemu konstruując różne urządzenia dla konkretnej branży, znać w szczegółach wszystkie dostępne możliwości. Jedna rozmowa i jasne przedstawienie swoich potrzeb technicznych pozwala szybko rozwiązać dylemat "który komponent będzie najlepszy do mojego projektu". Nawet jeśli usłyszymy, że "nie mamy tego w ofercie", to także oszczędzimy czas, jaki spędzalibyśmy nad katalogiem, szukając na siłę czegoś, co może jednak uda się dopasować, nieprawdaż? Zawsze warto porozmawiać.

Dobra marka to także gwarancja zaufania. Jeśli pracujesz nad urządzeniem, które ma zrewolucjonizować daną branżę, to dobrze, żeby Twoja konkurencja nie dowiedziała się o tym. Warto zapytać o umowę o dochowaniu tajemnicy – jeśli dostawca wykręca się od niej, może się zdarzyć, że już myśli, komu jeszcze z branży jest w stanie sprzedać wybrane przez Ciebie rozwiązanie.

Podsumowanie

Podane wyżej przykłady wynikają z doświadczenia wyniesionego z wieloletniej pracy w branży związanej z projektowaniem i produkcją elektroniki. Co prawda nie każdy pomysł można przełożyć wprost do dowolnego zadania konstrukcyjnego, niemniej jednak warto mieć na uwadze te kwestie. Każda próba uczynienia finalnego produktu bardziej atrakcyjnym dla klienta końcowego może się opłacić.

Piotr Andrzejewski,

Phoenix Contact

www.phoenixcontact.pl