Laserowe lutowanie – tam, gdzie fala selektywna nie da rady

| TechnikaSystemy lutowania z falą selektywną w dalszym ciągu rozwijają się w celu zapewnienia producentom braku błędów w produkcji przy możliwie krótkim czasie trwania procesu. Wynikiem prowadzonych prac jest pojawienie się na rynku wielotyglowych modeli urządzeń z projektowanymi na zamówienie dyszami. Takie rozwiązania pozwalają lutować to, co jeszcze kilka lat temu było niemożliwe i dostępne tylko dla operacji wykonywanych ręcznie. Niemniej dalszy rozwój lutowania selektywnego silnie hamują zjawiska fizyczne związane z mechaniką płynów a nawet z grawitacją, która nie pozwala strumieniowi lutowia dotrzeć do każdego miejsca na PCB lub do pinów od góry. Te problemy przezwycięża technologia lutowania laserowego.

Fale selektywne wczoraj i dziś

Fale selektywne, które są dziś bardziej pożądanym produktem przez producentów elektroniki niż wersje klasyczne, musiały przejść wiele zmian, aby osiągnąć tak duże znaczenie. Lepsza elastyczność działania, większa kontrola i prędkość procesu to najważniejsze kierunki rozwoju. Osiągnięcie w tych obszarach znaczącej poprawy parametrów przy zachowaniu najwyższej jakości finalnego połączenia jest nie lada wyzwaniem, niemniej można wskazać kilka kamieni milowymi w rozwoju fal selektywnych, które przybliżyły te urządzenia do ideału.

Zastosowanie pomp elektromagnetycznych do spoiwa – mimo że nie ma bezpośredniego wpływu na proces lutowania, jest bardzo istotnym aspektem zapewnienia bezawaryjności. Poza wygodą, ciągłość pracy maszyny ma również bezpośrednie przełożenie na finalną liczbę wyprodukowanych elementów. Dzięki takiej budowie pompy pozbyto się jakichkolwiek elementów ruchomych, a stały przepływ spoiwa jest realizowany za pomocą pola magnetycznego.

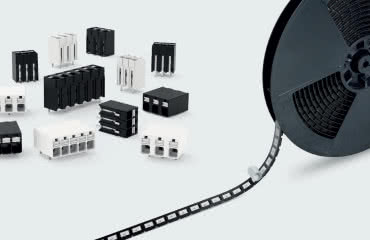

Zwilżalne i dedykowane dysze to z kolei ukłon w stronę elastyczności. Zwilżalna dysza pozwala uformować znacząco mniejszą falę, która nie dość, że pozwala dojść do mniejszych pinów poprzez jej mniejszy rozmiar, to dodatkowo nie wymusza kierunku najazdu. Gdy do takiej konstrukcji dostaje się możliwość zamówienia dysz o specjalnym kształcie (pod dany projekt), ograniczeń w zastosowaniu fali selektywnej prawie już nie ma.

Kolejne usprawnienie to zastosowanie azotu w procesie lutowania. Utrzymanie stałej i kontrolowanej ilości azotu w przestrzeni lutującej zmniejsza napięcie powierzchniowe spoiwa oraz zmniejsza oksydację spoiwa. Przekładając to na korzyści, zauważalna jest mniejsza ilość tzw. zgarów oraz liczba niepoprawnie wykonanych połączeń pomiędzy sąsiednimi pinami, czyli zwarć.

Lutowanie laserowe to rewolucja

Lutowanie laserowe jest wolne od ograniczeń fizycznych, a zastosowanie skupionej wiązki promieniowania eliminuje ograniczenia wielkości lutowanej powierzchni oraz jej dostępności. Nawet jeżeli punkt łączeniowy znajduje się blisko plastikowej obudowy obok innych komponentów albo wewnątrz tzw. oczka rewizyjnego, nie jest to tutaj żadnym problemem.

Zastosowanie lasera lutującego wymaga jednak innego podejścia do procesu montażu. Często zastąpienie fali selektywnej laserem pozwala na skrócenie linii produkcyjnej, rezygnację z modułów obracających PCB albo ogranicza potrzebę ściągania fikstury czy obudowy.

Seica FireFly

Urządzenie do lutowania laserowego Seica FireFly występuje w dwóch wersjach, z głowicą nad albo pod płytką PCB. Podejście klasyczne, a więc od dołu, to przypadek, gdy komponenty leżą na płytce, a piny są lutowane tak, jak to ma miejsce w fali selektywnej. Tryb "od góry" oferuje możliwości cenione przez motoryzację, gdzie głowica znajdująca się nad płytką pozwala przylutować piny dużego komponentu, na który nakładana jest mała płytka elektroniczna – przykładem jest cewka zapłonowa. Możliwość lutowania do góry nogami zapewnia mnóstwo nowych zastosowań.

Pełna kontrola i powtarzalność

Głowica lutująca, poza źródłem energii promieniowania i układem optyki, zawiera kamerę CCD do podglądu procesu, pirometr do analizy mocy cieplnej dostarczonej do płytki oraz dozownik drutu lutowniczego. Tylko taki zestaw narzędzi pozwala na pełną kontrolę procesu lutowania. Zastosowanie wydajnego lasera nie pozwala na kontrolę procesu przez człowieka, stąd wynika konieczność operowania kamerą. To ona umożliwia sprawdzenie punktu lutowania, miejsca dostarczenia drutu oraz weryfikację punktów referencyjnych.

Pirometr odpowiada za kontrolę samego procesu przetopu lutowia. Informacje przez niego dostarczane odpowiadają za ustalenie i kontrolę zaprogramowanego profilu temperaturowego z tym, który faktycznie został zrealizowany. W ten sposób urządzenie Seica FireFly gwarantuje powtarzalność niezależnie od projektu.

Czystość

Niewątpliwą zaletą użytkową w porównaniu z falami lutowniczymi jest tutaj czystość procesu, która zachowana jest wewnątrz i wokół maszyny. Stosując drut lutowniczy z topnikiem, pozbyto się tzw. fluksera, bo dostarczany jest on jedynie w miejscu lutowania. Za pomocą szerokiej gamy drutów lutowniczych o różnym składzie i średnicy można dodatkowo sterować parametrami maszyny. Nawet jeżeli wokół elementu lutowanego znajduje się szczególnie wrażliwy komponent, niekoniecznie oznacza to kłopoty. Ciepło, topnik oraz opary z lutowania ograniczają się tylko do okolicy padu. Można zapomnieć również o kłopotliwej konserwacji tygli, która wyłącza maszynę z użytku na cały dzień.

100-procentowe traceability

Kamera CCD, pirometr oraz precyzyjne sterowanie mocą promieniowania laserowego pozwala na pełne śledzenie procesu (traceability). Urządzenie przed przystąpieniem do pracy dekoduje kod kreskowy 1D/2D, znajduje punkty referencyjne, mierzy ugięcie płytki, aby zogniskować optycznie wiązkę i dopiero potem przystępuje do działania. Wszystkie te parametry są zapisane wewnątrz bazy danych i przypisane do konkretnego numeru seryjnego. Co więcej, możliwe jest zapisanie pliku wideo z procesu dla każdego pinu z osobna. Jest to wyjątkowa cecha możliwa do osiągnięcia tylko w maszynie takiej, jaką jest Seica FireFly.

Nowa generacja FireFly

W 2020 roku firma Seica wypuściła na rynek już drugą generację takiego urządzenia z głowicą osiową. Tutaj energia promieniowania laserowego dostarczana jest prostopadle do PCB i w tej samej osi pracuje kamera CCD oraz pirometr. Wyeliminowano w ten sposób błędy pomiaru oraz zredukowano ilość wymaganej wolnej przestrzeni nad lutowanym padem. Ponadto druga generacja Seica FireFly skupia promieniowanie lasera nie do punktu, a pierścienia (tworząc tzw. donut).

W ten sposób gwarantowana jest jednakowa propagacja mocy cieplnej na całej powierzchni padu. Co więcej, na skutek odbicia ciepło dostarczane jest również do samego pinu. Zmiennoogniskowa optyka pozwala zmieniać rozmiar tego pierścienia światła, dopasowując go do wymiarów aktualnie lutowanego padu, a w razie potrzeby skupić do punktu, który przydać się może przy mocno nietypowych zastosowaniach.

Cel to współpraca, nie eliminacja

Pomimo wielu zalet laserowego lutowania selektywnego, nadal pozostają aspekty przemawiające za klasyczną falą selektywną. Jest ona bardziej wydajna przy dużej liczbie komponentów na płytce. Ideą wdrożenia laserowego lutowania selektywnego jest uzupełnienie procesu produkcyjnego opartego na fali, czyli wykonanie tego, co jest dla niej niemożliwe i wyeliminowanie lutowania ręcznego.

Jakub Karpowicz

PB Technik

tel. 22 615 83 44

www.pbtechnik.com.pl