Przechowywanie i ochrona płytek drukowanych flex, rigid-flex i semi-flex – cz. 2 - warunki przechowywania laminatów po dostawie od producenta

| TechnikaW celu ograniczenia możliwości absorpcji pary wodnej przez płytki drukowane flex, rigid-flex i semi-flex po dostawie, w pierwszej kolejności należy zagwarantować stabilne warunki, w których płytki zostaną przyjęte. Zalecana przez normę IPC-1601 wilgotność względna powinna być mniejsza od 60% RH. Każde opakowanie płytek należy sprawdzić pod kątem ewentualnych uszkodzeń, np. rozdarć materiału opakowaniowego, które mogłyby odsłonić zawartość. Jeśli zostaną znalezione otwory, a wskaźnik HIC wskazuje, że zostało naruszone suche środowisko opakowania, należy poddać płytki procedurze wygrzewania.

Po dostawie płytki muszą zostać poddane kontroli wejściowej. Jeśli opakowania otwierane są w fabrycznych warunkach otoczenia (w temperaturze <30°C i wilgotności powietrza <60% RH), to należy umieścić płytki drukowane w specjalnej szafie o wilgotności względnej <10% w ciągu jednej godziny od ich otwarcia lub ponownie zapakować je w suche opakowanie w ciągu 30 minut od ich otwarcia. W takim przypadku oryginalny środek osuszający i HIC mogą być użyte ponownie. Jeżeli punkt 60% na wskaźniku HIC zmienił kolor, to należy go wymienić na nowy, razem z absorbentem. Jeśli podane warunki otoczenia dotyczące temperatury, wilgotności lub czasu ekspozycji zostaną przekroczone, to płytki drukowane należy poddać procedurze wygrzewania.

Poza odpowiednim poziomem wilgotności, istotnym czynnikiem wpływającym na jakość płytek drukowanych jest temperatura przechowywania. Przede wszystkim powinna być stała i możliwie jednorodna w poszczególnych pomieszczeniach produkcyjnych. W przypadku stosowania specjalnych szaf różnica pomiędzy temperaturą wewnątrz urządzenia a temperaturą zewnętrzną nie powinna przekraczać kilku stopni. Szybka zmiana temperatury, zaledwie o 7°C, powoduje kondensację pary wodnej w płytkach drukowanych przy niekorzystnych warunkach otoczenia Zalecana przez producentów temperatura przechowywania płytek powinna zawierać się w przedziale od +20 do +25°C. Norma IPC-1601 podaje, że powinna to być temperatura <30°C. Ogólnie, najdłużej jak to możliwe, płytki powinny być przechowywane w szczelnych opakowaniach, przy obniżonym ciśnieniu powietrza, zawierających pochłaniacze i wskaźniki wilgoci, a rozpakowywane tuż przed wykorzystaniem ich do produkcji. Nie zawsze jest to możliwe ze względu na procesy kontroli po dostawie czy podczas produkcji urządzeń elektronicznych w partiach. Dlatego konieczne jest przechowywanie laminatów typu flex, rigid-flex i semi-flex w specjalnych szafach o stałej i kontrolowanej temperaturze oraz najniższej możliwej wilgotności (kontrolowane warunki środowiskowe).

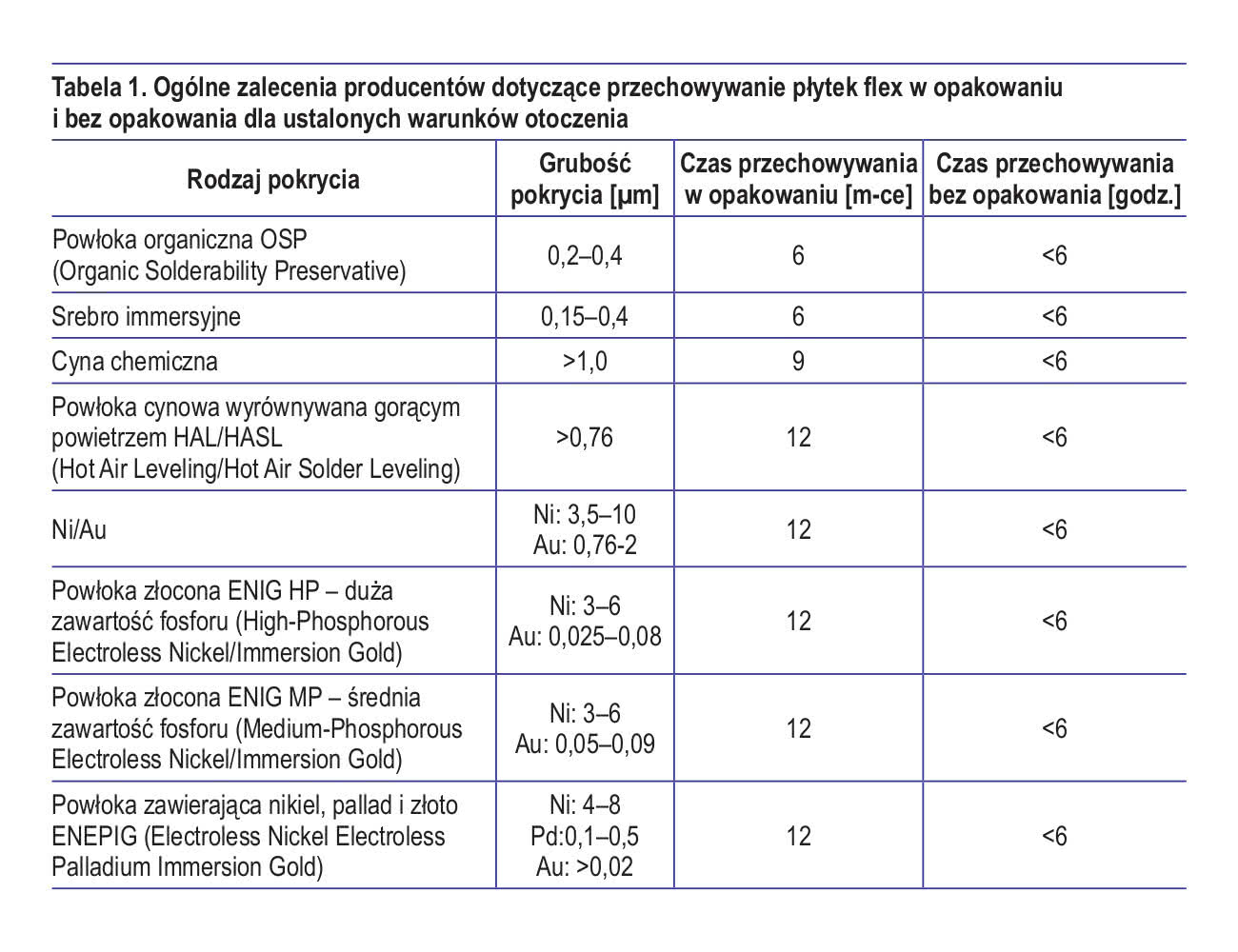

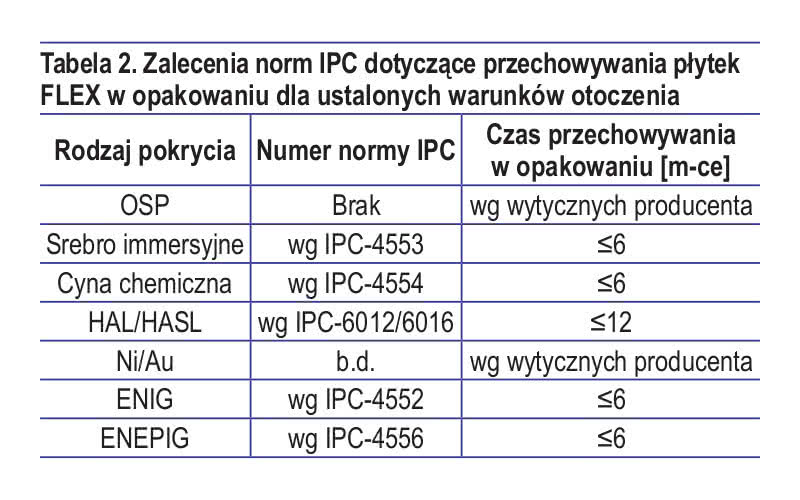

Kolejnym istotnym czynnikiem jest czas przechowywania płytek drukowanych pomiędzy kolejnymi cyklami lutowania. Zalecany przez producentów sumaryczny czas pomiędzy dwoma cyklami w żadnym przypadku nie powinien przekroczyć 24 godzin, w określonych warunkach otoczenia. Jest to obowiązkowy warunek wstępny, aby zminimalizować pochłanianie wilgoci i utlenianie powierzchni. W momencie przekroczenia okresu 24 godzin, konieczne jest wygrzewanie płytek. Dokładny dopuszczalny czas pomiędzy kolejnymi cyklami zależy od rodzaju użytych laminatów do produkcji płytek oraz pokrycia. W tabeli poniżej zebrano ogólne wytyczne dotyczące przechowywania podawane przez producentów podłoży oraz wskazywane w normach IPC.

Dodatkowo płytek drukowanych nie należy wystawiać na działanie agresywnego środowiska gazów lub cieczy oraz na bezpośrednie działanie promieni słonecznych i/lub promieniowania UV. Nie należy również bezpośrednio ich dotykać. Pozostawione na powierzchni zanieczyszczenia (np. sole, tłuszcze) mogą pogorszyć lutowność i przyczynić się do pogorszenia niezawodności działania zespołu elektroniki. Aby temu zapobiec, zaleca się stosowanie specjalnych, bezpylnych rękawiczek w trakcie prowadzenia opisywanych operacji.

Test lutowności

Przed procesem produkcji zaleca się wykonanie co najmniej testu lutowności "Surface Mount Process Simulation Test" dla laminatów typu flex, rigid-flex i semi-flex. Test dokładnie opisano w normie IPC/EIA J-STD-003. Polega on na nadruku spoiwa na płytkę przez szablon, lutowanie np. w piecu konwekcyjnym bez układania elementów elektronicznych, a następnie wykonanie właściwej kontroli optycznej. Za kryterium akceptowalności przyjmuje się co najmniej 95% właściwie zwilżonych pól lutowniczych.

Wygrzewanie laminatów

Pochłonięta przez laminat wilgoć z otoczenia w trakcie lutowania rozpływowego i szybkiego wzrostu temperatury może powodować wewnętrzne rozwarstwienie lub nadmierne naprężenia w ściankach otworów i innych wewnętrznych strukturach płytki drukowanej. Problem ten stanowi istotne wyzwanie w produkcji elektroniki do aplikacji krytycznych, które wymagają dużej niezawodności w dynamicznie zmieniających się warunkach środowiskowych. Stwierdzono, że poziom od 0,1% do 0,2% wartości wagowej wilgoci w płytce jest wystarczający, aby spowodować problemy podczas montażu lub lutowania.

Jeśli nie ma pewności co do warunków przechowywania i pakowania otrzymanego towaru i/lub sterowanie procesem jest nieefektywne (czas przechowywania płytek przekroczył 24 godziny pomiędzy dwoma cyklami lutowania) i/lub płytki zostały poddane procesowi mycia, a płytki drukowane pochłonęły nadmierną ilość wilgoci, to wygrzewanie jest najbardziej praktycznym środkiem zaradczym zapobiegającym poważnym uszkodzeniom obwodów drukowanych. W celu usunięcia zgromadzonej wilgoci producenci laminatów flex wymagają, szczególnie przed procesami lutowania, wygrzewania płytek przez określony czas w urządzeniach o niskim poziomie wilgotności. Zapewnienie niskiej wilgotności i stałej temperatury podczas procesu wygrzewania jest konieczne ze względu na ryzyko korozji pól lutowniczych i inne niekorzystne zjawiska aktywowane termicznie. Proces nie może jednak przebiegać zbyt długo ze względu na wzrost kosztów i czasu cyklu produkcji, ale przede wszystkim ze względu na ryzyko rozrostu warstw międzymetalicznych, które prowadzą do braku zwilżalności pól lutowniczych, a tym samym do braku lutowności łączonych powierzchni. Zasadniczo, zarówno producenci płytek drukowanych, jak i firmy montażowe powinni unikać wygrzewania poprzez zagwarantowanie odpowiednich warunków w produkcji, pakowaniu i przechowywaniu a także poprzez stałą kontrolę wszystkich procesów. Niestety w rzeczywistości często wszystkie te warunki nie są spełnione jednocześnie, dlatego wygrzewanie powinno być realizowane w specjalnych urządzeniach – piecach off -line, które mają regulację temperatury, wilgotności i czasu trwania procesu.

Warunki wygrzewania w piecach off-line

Wygrzewanie płytek drukowanych należy realizować w piecu off -line z wymuszonym obiegiem powietrza. Skuteczność procesu można dodatkowo poprawić, zmniejszając względną wilgotność lub prężność pary wodnej w piecu, np. przez wygrzewanie w próżni lub w atmosferze azotu. Piec używany do wygrzewania powinien być zdolny do utrzymania wymaganych temperatur przy wilgotności względnej poniżej 5%. Wewnętrzna komora pieca powinna być wolna od zanieczyszczeń, takich jak np. silikony, które mogą osadzać się na powierzchni płytek, w tym na polach lutowniczych. Należy również zachować odpowiednią ilość miejsca pomiędzy wygrzewanymi laminatami, aby podgrzane powietrze mogło swobodnie cyrkulować i efektywnie usuwać wilgoć. Przy większej liczbie płytek drukowanych zaleca się umieszczenie ich w pozycji pionowej w specjalnych stojakach/kasetach.

Czasy i temperatury wymagane do przeprowadzenia skutecznego procesu wygrzewania zależą od wielu czynników, w tym od:

- początkowej wilgotności płytki drukowanej,

- pożądanego stopnia suchości po wygrzewaniu – powinien być poniżej poziomu maksymalnej dopuszczalnej zawartości wilgoci MAMC (Maximum Acceptable Moisture Content). Wartość MAMC to ilość maksymalnie pochłoniętej wilgoci, którą płytka może zaabsorbować bez ryzyka uszkodzenia pod wpływem działania temperatury lutowania. Wartość MAMC jest wyrażona jako procent masy suchej płyty. Poziom MAMC powinien zostać ustalony przez projektanta płytki lub użytkownika. W szczególnych przypadkach dopuszcza się również uzgodnienia pomiędzy użytkownikiem a producentem płytek drukowanych. Wartość tę można ustalić na podstawie dostępnych danych od dostawców laminatów, analizy, zdobytych wcześniej doświadczeń lub poprzez testy weryfikacyjne na próbkach płytek drukowanych,

- charakterystyki desorpcji wilgoci laminatu,

- całkowitej grubości płytki drukowanej,

- lokalizacji i struktury warstw miedzi,

- projektu płytki.

W celu ograniczenia ryzyka występowania uszkodzeń wewnętrznych struktur, wygrzewanie powinno odbywać się w temperaturze poniżej temperatury Tg dla określonego laminatu. Używanie temperatur powyżej 125°C (105°C dla pokrycia OSP, 110°C dla pokrycia Ni/Au) może pogorszyć stan pokryć galwanicznych płyty drukowanej, maski lutowniczej lub laminatu.

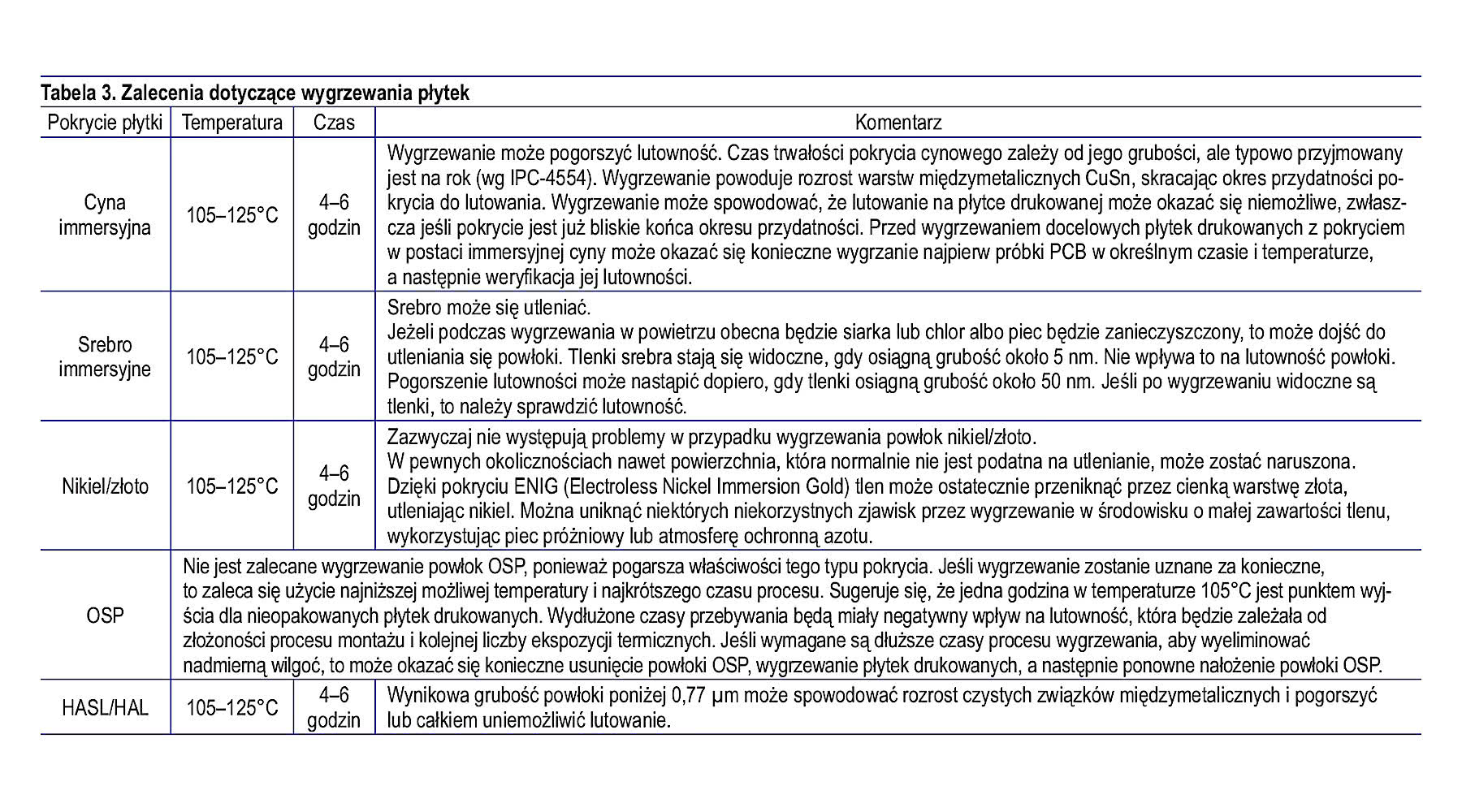

Norma IPC-1601 uzależnia czas i temperaturę wygrzewania od rodzaju nałożonej powłoki lutowniczej. W przypadku pokrycia OSP nie zaleca się wygrzewania ze względu na degradację pokrycia.

Wygrzewanie międzyprocesowe może również negatywnie wpłynąć na parametry zamontowanych elementów, dlatego ważne jest ograniczenie powtórzeń tego procesu do niezbędnego minimum i przechowywanie płytek w specjalnych szafach o stałej i kontrolowanej temperaturze w zakresie 20–25°C oraz wilgotności poniżej 5%RH.

Badania firmy Semicon

Firma Semicon w ramach realizowanego projektu: "Innowacyjne technologie montażu elementów na elastycznych podłożach flex dla aplikacji krytycznych, Internetu Rzeczy i Przemysłu 4.0", przeprowadziła badania i opracowała procedury dotyczące warunków przechowywania i przygotowania laminatów flex, rigid-flex i semi-flex spełniające restrykcyjne wymagania aplikacji krytycznych, Internetu Rzeczy i Przemysłu 4.0. Prowadzone prace skupiały się na analizie wykorzystywanych materiałów na podłoża typu flex, analizie dotyczącej właściwego postępowania z laminatami, w tym metodami i warunkami środowiskowymi przechowywania podłoży oraz badaniach: absorpcji wilgoci, metodach jej usuwania, w tym również wygrzewania oraz odporności płytek na narażenia na czynniki klimatyczne w warunkach zimna i wilgotnego gorąca. Płytki obwodów drukowanych i elementy elektroniczne pracują w różnych warunkach i szczególnie dla materiałów do aplikacji krytycznych konieczna jest weryfikacja ich odporności na zimno oraz podwyższoną temperaturę i wilgotność. Narażenie na niską temperaturę pozwala ocenić zachowanie się materiałów w warunkach zimowych. Temperatura znacznie obniżona pozwala na zwielokrotnienie efektu i szybsze wywołanie ewentualnych defektów mogących zniszczyć materiał np. w wyniku uszkodzeń spowodowanych działaniem zamarzającej wilgoci we wnętrzu PCB. Kolejne narażenie na podwyższoną temperaturę i wilgotność intensyfikuje liczbę narażeń. Tego typu zestaw badań klimatycznych pozwala ocenić odporność i zachowanie się materiałów zarówno w warunkach zimowych, jak i letnich. Oceny skutków narażeń dokonano z użyciem zgładów metalograficznych, analiz mikroskopowych i SEM.

Obwody drukowane w procesie ich wytwarzania i montażu podlegają szeregowi procesów, które mogą wpływać na końcową jakość produktu. Każdy z nich przeprowadzany jest w określonym środowisku, które powinno być ściśle kontrolowane. Dotyczy to szczególnie temperatury i wilgotności. Przeprowadzone w ramach projektu analizy i badania pozwoliły na opracowanie specjalnej dokumentacji technicznej, która umożliwi właściwą ochronę i montaż płytek drukowanych flex, rigid-flex i semi-flex dla aplikacji krytycznych, Internetu Rzeczy i Przemysłu 4.0.

|

Promocja projektu pt. "Innowacyjne technologie montażu elementów na elastycznych podłożach FLEX dla aplikacji krytycznych, Internetu Rzeczy i Przemysłu 4.0". Umowa o dofi nansowanie: POIR.01.01.01-00-1083/17-00 z dnia 22.06.2018. Projekt jest współfi nansowany ze środków Unii Europejskiej w ramach Europejskiego Funduszu Rozwoju Regionalnego. |

Piotr Ciszewski

pciszewski@semicon.com.pl

Semicon Sp. z o.o.

www.semicon.com.pl