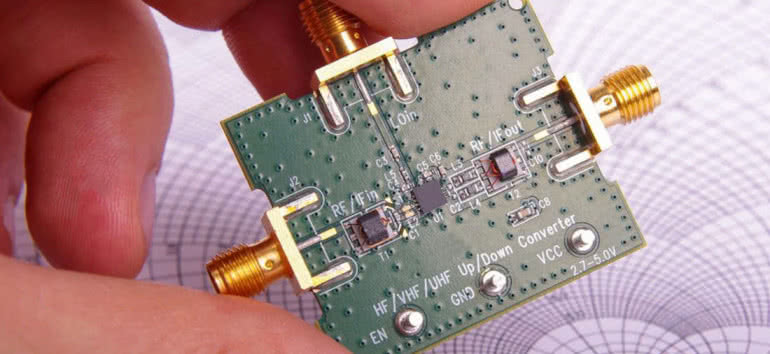

Dobór i rozmieszczenie komponentów na PCB

| TechnikaDobór podzespołów i planowanie ich rozmieszczenia na płytce drukowanej to bardzo ważne etapy w procesie jej projektowania, ponieważ od przyjęcia właściwej strategii w tym zakresie zależy nie tylko funkcjonalność i niezawodność urządzenia docelowego, ale także wykonalność projektu i koszt produkcji. Dlatego tych zadań po prostu nie opłaca się bagatelizować. W artykule przedstawiamy przykładowe wytyczne, których dla uzyskania jak najlepszych efektów powinno się przestrzegać przy doborze i rozlokowywaniu elementów na PCB.

Przede wszystkim optymalne rozmieszczenie podzespołów na płytce drukowanej pozwala efektywniej wykorzystać dostępną do zagospodarowania przestrzeń. To natomiast ułatwia projektowanie kompaktowych urządzeń o rozbudowanej funkcjonalności, na które wraz z rozwojem Internetu Rzeczy, elektroniki noszonej oraz telekomunikacji, popyt stale wzrasta.

W erze miniaturyzacji oraz popularyzacji obwodów o dużej gęstości połączeń i podzespołów stosowanie dobrych praktyk w tym zakresie pozwala też uniknąć problemów z integralnością sygnałów oraz kompatybilnością elektromagnetyczną. To wpływa na niezawodność urządzenia. Oprócz tego optymalne rozmieszczenie komponentów na płytce drukowanej ułatwia montaż, od czego z kolei zależą czas realizacji oraz koszty produkcji.

Od czego zacząć?

Generalnie przystępując do planowania rozlokowania podzespołów na PCB, warto jest przestrzegać określonej kolejności. Najpierw powinno się rozmieścić złącza na krawędziach płytki drukowanej. Następnie trzeba zaplanować położenie głównych układów funkcjonalnych obwodu, takich jak na przykład: mikrokontrolery, wzmacniacze operacyjne, sterowniki i układy zasilające, przyjmując za cel zapewnienie możliwie najkrótszych ścieżek pomiędzy nimi. Potem rozmieścić trzeba elementy pomocnicze, takie jak oscylatory kwarcowe czy kondensatory odsprzęgające w pobliżu głównych układów funkcjonalnych, z którymi współpracują. W kolejnym kroku trzeba rozlokować pozostałe elementy pasywne.

Separacja funkcjonalna

Dobrą praktyką na tym etapie jest podział PCB na sekcje w zależności od funkcjonalności. Praktycznie oznacza to rozróżnienie przykładowo części: analogowej, cyfrowej, high-speed, wysokoprądowej, zasilania itp. Oprócz funkcjonalności poszczególnych obwodów należy przeanalizować także poziomy ich napięć i wartości prądów. Te o podobnych napięciach zasilania i masy można dzięki temu zgrupować i umieścić obok siebie.

Jest to szczególnie ważne w przypadku projektów typu mixed-signal, w których obok siebie pracować mają komponenty do łączności bezprzewodowej (komórkowej, Wi-Fi, Bluetooth), podzespoły cyfrowe i analogowe, jak wzmacniacze audio czy wideo. Oddzielając je od siebie, unikamy interferencji sygnałów układów wrażliwych na zburzenia z sygnałami generowanymi przez komponenty silnie zakłócające. Chociaż w założeniu wydaje się to prostym zadaniem, realizacja podziału na sekcje w rzeczywistych projektach PCB bywa trudna.

Podział funkcjonalny w praktyce

Na rysunku 1 przedstawiono schemat blokowy PCB z podzespołami pogrupowanymi ze względu na ich funkcję. Wynika z niego m.in., że sekcja analogowa powinna być oddzielona od sekcji sterowników silnika i części cyfrowej. Bloki sterowników silnika oraz zasilania natomiast najlepiej, gdy znajdują się blisko bloku złączy. Złącza zasilające oraz sygnałowe, oddzielone sekcją filtrów, powinny zostać zgrupowane razem, najlepiej przy jednej z krawędzi płytki drukowanej.

W przypadku rzeczywistych projektów powinno się jednak wziąć pod uwagę szereg dodatkowych kwestii. Jedną z nich jest m.in. sposób prowadzenia sygnałów taktujących, optymalne nie jest bowiem rozwiązanie, w którym na przykład sygnały zegarowe interfejsów Ethernet czy USB prowadzone są przez całą PCB. Tak więc najlepiej umieszczać kontrolery szybkich magistrali komunikacyjnych możliwie najbliżej powiązanych z nimi złączy, jak na rysunku 2. Wynika z niego również, że lepiej jest umieszczać blok zasilania bliżej jego odbiorników, odseparowując je jednak od modułów transmisji bezprzewodowej i anten.

Nietypowe rozwiązanie

W zapewnieniu separacji między podzespołami PCB o różnej funkcjonalności wykorzystać można efekt naskórkowości. Dzięki niemu prądy powrotne układów cyfrowych czy radiowych przemieszczają się tylko w praktyce przy powierzchni płaszczyzny masy, a warstwa ta jest tak cienka, że nie będą one zakłócać prądów powrotnych komponentów innych typów. W rzeczywistości zatem jedna płaszczyzna masy stanowi w zakresie większych częstotliwości jakby złożenie dwóch, które się ze sobą nie stykają.

Przykładowo przy dziesięciokrotnym zwiększeniu częstotliwości w zakresie megahercowym głębokość wnikania prądu zmniejsza się w przybliżeniu trzykrotnie. Ponieważ przy tych częstotliwościach stanowi ona ułamek standardowych grubości warstw miedzi, można z przekonaniem założyć, że prądy powrotne płynące po przeciwnych stronach płaszczyzny masy z pewnością się nie "wymieszają". Powstałą w ten sposób "podwójną" płaszczyznę, można wykorzystać, na przykład rozmieszczając na górnej stronie płytki drukowanej moduły komunikacyjne, na dolnej stronie na przykład komponenty cyfrowe.

Specyfika układów high-speed

Dodatkowo zaleca się, żeby unikać umieszczania układów high-speed blisko krawędzi PCB. Wynika to stąd, że bliżej brzegów płytki drukowanej kontrola impedancji jest trudniejsza. Oprócz tego na obrzeżach PCB występuje większe prawdopodobieństwo narażenia tego typu komponentów na silniejsze zaburzenia elektromagnetyczne. Źródłem tych ostatnich mogą się okazać na przykład złącza zamontowane na krawędziach płytki drukowanej. Generalnie zatem elementy high-speed powinno się umieszczać bliżej środka PCB.

Kolejny ważny aspekt, który należy wziąć pod uwagę w planowaniu rozmieszczenia podzespołów na PCB z układami high-speed, to ich silniejsze nagrzewanie się w porównaniu z płytkami bez takich komponentów. W związku z tym dla zapewnienia optymalnych warunków pracy trzeba zapewnić swobodny przepływ powietrza. Dlatego przykładowo nie należy umieszczać dużych elementów, takich jak złącza, na drodze przepływu powietrza chłodzącego układy high-speed.

W przypadku PCB z komponentami tego typu szczególnej uwagi wymagają także rezystory terminujące. Im dłuższe będzie połączenie między wyprowadzeniem układu scalonego a opornikiem pełniącym taką funkcję, tym zjawisko odbicia fali może silniej wpływać na jakość sygnałów. Dlatego powinno się dążyć do maksymalnego skrócenia długości tego połączenia.

Projektowanie PCB pod kątem montażu

Częstym błędem podczas przygotowywania projektu płytki drukowanej jest niebranie pod uwagę jego wykonalności. Skupiając się na innych aspektach, łatwo można więc przygotować projekt trudny w realizacji. Stąd z kolei wynikają opóźnienia w produkcji, która przez to jest też zwykle droższa.

Jednym z potencjalnie bardziej problematycznych zaniedbań jest rozmieszczenie komponentów PCB zbyt blisko siebie. Oprócz tego, że może to powodować problemy w funkcjonowaniu, na przykład, jeżeli nie jest zapewnione odpowiednie chłodzenie, a podzespoły znajdujące się zbyt blisko siebie silnie się nagrzewają, trudność może sprawiać również ich zamontowanie.

Dlatego dobrze jest w tym zakresie przestrzegać minimalnych odstępów między komponentami. Przykładowo odległość między dyskretnymi komponentami, takimi jak kondensatory i rezystory, powinna zawsze wynosić co najmniej 0,254 mm (10 mils), przy czym zalecanym odstępem jest 0,762 mm (30 mils). Zachowując te odległości, można uniknąć wielu problemów.

Wybór techniki montażu

Powinno się również pamiętać o tym, aby nigdy nie "mieszać" komponentów do lutowania bezołowiowego z komponentami, które nie powinny być montowane tą metodą. Jeśli bowiem jakikolwiek element wymaga lutowania bezołowiowego i nie jest dla niego dostępny zamiennik, który można zamontować tradycyjnie, wówczas cała płyta musi być zmontowana bezołowiowo. W związku z tym wszystkie pozostałe elementy również muszą się kwalifikować do montażu bezołowiowego. Inaczej można się spodziewać komplikacji.

Czasami zdarza się, że dany komponent jest dostępny jedynie w obudowie BGA do montażu bezołowiowego. Jeżeli jednak ze względu na specyfikę zamówienia, na przykład na potrzeby sprzętu wojskowego, dopuszczalny jest jedynie montaż ołowiowy, problem ten można spróbować rozwiązać na kilka sposobów.

Pierwszym, najprostszym z punktu widzenia wykonawcy, ale niekoniecznie korzystnym dla zamawiającego, jest uzyskanie zgody klienta na zastosowanie techniki montażu bezołowiowego. Trudniejszym rozwiązaniem, wydłużającym czas realizacji zamówienia, jest zmodyfikowanie projektu w taki sposób, żeby problematyczny podzespół można było zastąpić komponentem dostępnym również w obudowie przystosowanej do montażu ołowiowego. Ostatecznym rozwiązaniem jest zwykle reballing BGA. Jest to jednak procedura kosztowna, na którą decydując się, trzeba się liczyć z możliwością uszkodzenia danej części.

Podsumowanie

O ile to możliwe powinno się unikać używania komponentów przeznaczonych do montażu różnymi metodami. Na przykład korzyści, które wynikają z włączenia do projektu pojedynczego podzespołu przeznaczonego do montażu przewlekanego, zwykle rzadko są w stanie zrównoważyć związane z tym koszty i czasochłonność. Bardziej efektywnym rozwiązaniem jest z pewnością albo użycie wielu takich komponentów, albo żadnego. Warto w tym miejscu przypomnieć także o tym, że w przypadku, gdy już zdecydujemy się skorzystać z elementów do montażu przelotowego, wszystkie tego typu podzespoły korzystnie jest umieszczać po jednej stronie PCB. Skróci to czas produkcji.

Monika Jaworowska