Hermetyzacja, zalewanie i impregnacja elementów indukcyjnych

| TechnikaHermetyzacja oraz impregnacja są nieodłącznym procesem technologicznym stosowanym w produkcji elementów indukcyjnych. Chociaż temat wydaje się znany i niezbyt skomplikowany, warto przyjrzeć się temu zagadnieniu nieco bliżej.

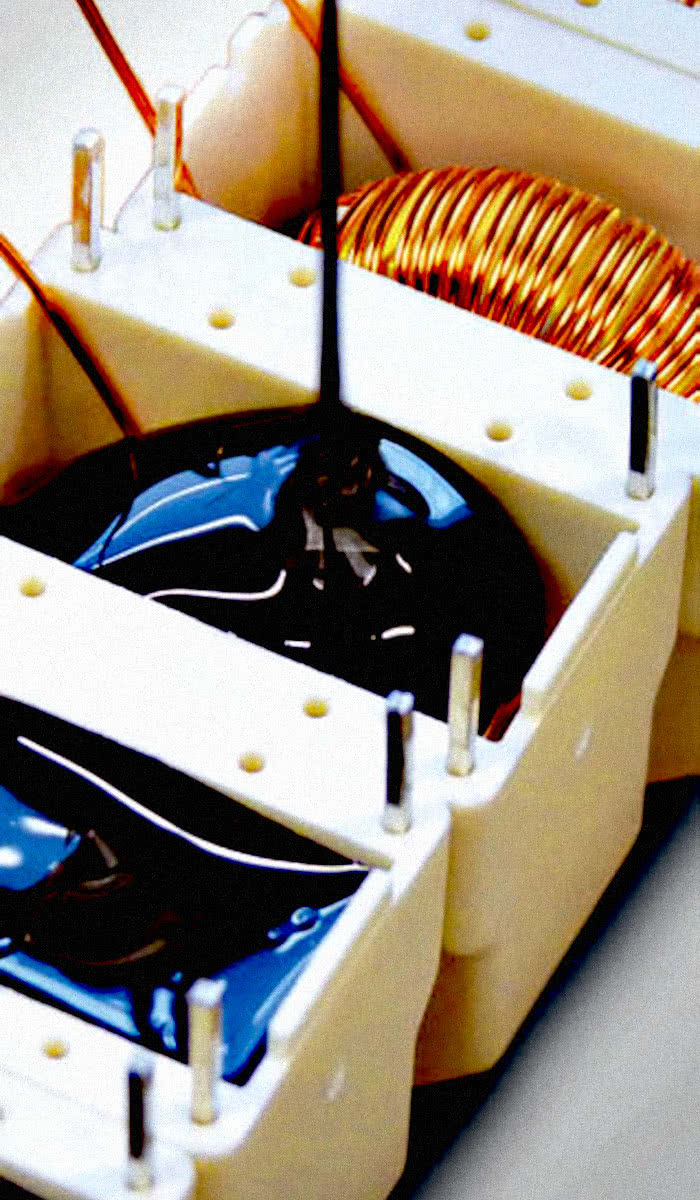

Obecnie, na rynku dostępne są rdzenie wykonane z materiałów magnetycznych dopasowanych parametrami do konkretnych zastosowań, które w połączeniu z odpowiednim przewodnikiem (drut, lica w.cz., taśma miedziana, itp.) tworzą żądany dławik lub transformator. Dobrze zaprojektowany i wykonany element indukcyjny zapewnia efektywną pracę układu elektronicznego. Warto zatem zabezpieczyć te elementy i zwiększyć ich ochronę przed narażeniami. W praktyce bardzo często elementy indukcyjne zanurza się w lakierach elektroizolacyjnych lub zalewa za pomocą żywicy.

Zalewanie transformatorów i dławików przeprowadza się przede wszystkim w celu podwyższenia izolacji elektrycznej, odprowadzenia wydzielającego się ciepła na zewnątrz oraz ochrony elementu przed negatywnym działaniem warunków atmosferycznych. Proces ten także zabezpiecza przed uszkodzeniem mechanicznym. Czasami zalewanie przeprowadza się również w sytuacji, kiedy chcemy chronić pewne rozwiązania konstrukcyjne.

Hermetyzacja

Kluczowym zagadnieniem w przypadku procesu hermetyzacji jest dobór żywicy o odpowiednich parametrach. Rodzaj elementu indukcyjnego, jego przeznaczenie i warunki pracy determinuje właściwości stosowanego materiału. Podczas doboru należy zwrócić uwagę na klasę temperaturową, wytrzymałość elektryczną, zdolność odprowadzania ciepła, twardość czy absorbcję wilgoci. Należy w tym miejscu podkreślić, że źle dobrana zalewa może wpływać negatywnie na parametry elementu indukcyjnego i przyczynić się do jego wadliwej pracy w układzie. W procesie hermetyzacji wykorzystujemy najczęściej żywice poliuretanowe i epoksydowe. Istotą procesu jest wypełnienie formy lub obudowy, w którym umieszczono element indukcyjny odpowiednio skomponowaną mieszanką i pozostawienie do momentu całkowitego utwardzenia. Mieszanie i dozowanie żywicy można wykonać zarówno manualnie jak i w specjalnych systemach dozujących, które gwarantują zachowanie właściwych proporcji. Każdy etap tego procesu musi jednak odbywać się pod kontrolą i według ściśle określonych reguł.

Impregnacja

Impregnacja to głównie proces poprawiania izolacyjności materiału. Hamuje zjawisko "starzenia izolacji" jednocześnie wydłużając żywotność transformatorów i dławików indukcyjnych. Zabezpiecza uzwojenia przed przemieszczaniem się. Najczęściej w procesie produkcji elementów indukcyjnych stosuje się impregnację zanurzeniową, impregnację próżniową (VI) oraz metodę ciśnieniowo- próżniową (VPI). Po raz kolejny wybór metody zależny jest od zaawansowania konstrukcyjnego i technologicznego elementów indukcyjnych poddawanych procesowi. Istotne znaczenie ma budowa komponentu. W przypadku elementów o większych gabarytach i dużym stopniu skomplikowania warto rozważyć metody próżniowe, które są bardziej efektywne. Przy takiej metodzie lakier izolacyjny lepiej penetruje uzwojenia wpływając tym samym na poprawę izolacyjności i wydłużenie żywotności elementu.

Wprowadzenie procesu hermetyzacji oraz impregnacji w ciągu produkcyjnym pozwala na spełnienie najwyższych norm jakościowych oraz środowiskowych dzięki czemu produkt końcowy zyskuje na rynku elektronicznym. W czasie, gdzie bardzo wysoko stawia się wpływ na środowisko ogromne znaczenie ma żywotność transformatorów czy dławików indukcyjnych. Warto zatem już we wstępnym etapie planowania ciągu technologicznego uwzględnić proces impregnacji lub zalewania elementów indukcyjnych.

Aneta Tacik-Duczmal inżynier-konstruktor w firmie AET

www.aet.com.pl