Folia poliimidowa w izolatorach cyfrowych

| TechnikaW porównaniu do optoizolatorów izolatory cyfrowe bazujące na mikrotransformatorach mają wiele zalet, m.in. w zakresie szybkości, zużycia energii, niezawodności, niewielkich rozmiarów, możliwości integracji i prostoty aplikacyjnej. Ich jakość działania i odporność izolacji galwanicznej w dużej mierze zależą od własności folii poliimidowej umieszczanej pomiędzy górnym a dolnym uzwojeniem planarnego transformatora separującego. Aby spełnić wymagania normy bezpieczeństwa, jak UL i VDE, izolatory cyfrowe muszą być odporne na przepięcia i udary napięciowe oraz na wysokie napięcia robocze. W tym artykule zilustrowano zagadnienia związane z zachowaniem się poliimidu pod wpływem wysokiego napięcia. Omówione zostały również udoskonalenia konstrukcyjne mające na celu poprawę trwałości tego materiału.

Izolacja galwaniczna w obwodach elektronicznych jest zwykle wymagana ze względów bezpieczeństwa lub do zapewnienia integralności danych. Separacja obwodów może również ograniczyć poziom zakłóceń w trybie wspólnym lub zapobiec tworzeniu się pętli masy, które wpływają na dokładność systemu akwizycji danych. Chociaż transoptory zapewniały izolację galwaniczną w elektronice od dziesięcioleci, mają one wiele ograniczeń związanych z szybkością działania, dużego poboru mocy i ograniczonej niezawodności. W największym stopniu ich mała przepustowość i duże opóźnienie propagacji sygnału stanowią problemy w efektywnym działaniu systemów komunikacji przemysłowej, jak na przykład RS-485.

Powodem dużego poboru mocy optoizolatora jest dioda LED, która znacznie ogranicza dostępną dla aplikacji moc zasilania w systemach przemysłowych zasilanych z pętli 4–20 mA. Współczynnik CTR (current transfer ratio), czyli czułość, z czasem ulega pogorszeniu, zwłaszcza podczas pracy w wysokich temperaturach, przez co elementy te nie spełniają wymagań niezawodności w wymagających zastosowaniach, takich jak motoryzacja. Związane jest to z tym, że wydajność świetlna diody maleje z czasem i wartość sygnału wyjściowego dla danego prądu sterującego też się zmniejsza.

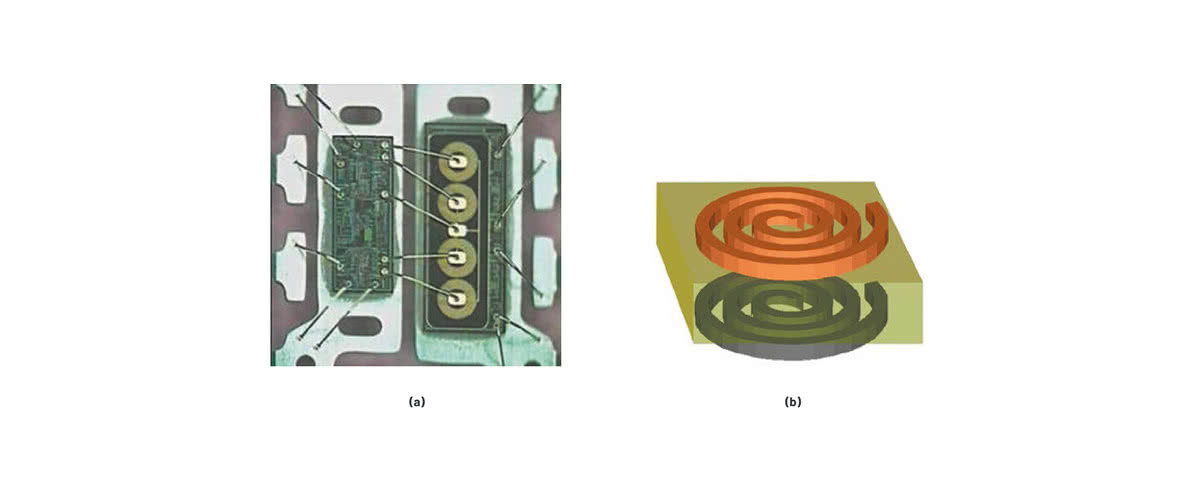

Izolatory cyfrowe zapewniają separację galwaniczną i jednocześnie znacznie większą prędkość komunikacji, mają niskie zużycie energii, wysoką niezawodność, małe rozmiary, integrację i prostotę aplikacyjną. Wykorzystują mikrotransformatory sterowane za pomocą odpowiednich obwodów sterujących. Są one wykonane jako stos spiral ułożonych jedna nad drugą, co zapewnia doskonałe sprzężenie magnetyczne między cewką górną a cewką dolną oraz bardzo małe sprzężenie między transformatorami znajdującymi się obok siebie. Te cechy umożliwiają realizację wielu kanałów komunikacji w jednym elemencie przy niewielkich przesłuchach. Sprzężenie magnetyczne między górną i dolną spiralą zależy tylko od jej rozmiaru i odstępu od drugiej. W przeciwieństwie do transoptorów, czułość tego elementu (współczynnik przenoszenia) nie zmienia się w czasie, co prowadzi do dużej niezawodności. Transformatory separujące mają częstotliwość rezonansu własnego od kilkuset MHz do kilku GHz i mogą być wykorzystywane do realizacji komunikacji z szybkością od 150 do 600 Mb/s. Zużycie energii jest o rząd wielkości niższe niż w przypadku transoptorów.

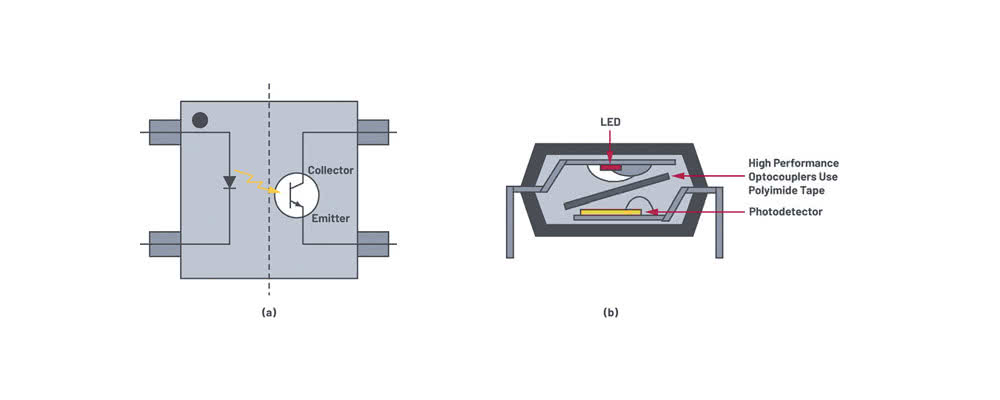

Transoptory (rys. 1) wykorzystują do zapewnienia wytrzymałości na przebicie przezroczysty polimer o grubości kilku mm między LED-em a fotodiodą. W przypadku izolatorów cyfrowych (rys. 2) izolację tę tworzy warstwa poliimidu o grubości 20–40 μm pomiędzy górną i dolną cewką.

Folia poliimidowa w izolatorach cyfrowych

Polimery poliimidowe są używane jako materiał izolacyjny w wielu aplikacjach z uwagi na ich doskonałą wytrzymałość na przebicie, stabilność termiczną i mechaniczną. Materiały te zapewniają ponadto odporność na czynniki chemiczne, są antystatyczne i mają stosunkowo małą przenikalność elektryczną, co zapewnia ich dużą odporność na wyładowania EOS i ESD o wartościach przekraczających 15 kV. Podczas takich zdarzeń polimer poliimidowy pochłania część ładunku, tworząc stabilne rodniki, które przerywają proces wyładowania lawinowego i rozprasza część energii. Inne materiały dielektryczne, takie jak tlenki metali, nie mają takich cech i gdy napięcie wyładowania ESD przekroczy ich wytrzymałość dielektryczną, nawet jeśli energia ESD jest mała, może się pojawić proces wyładowania lawinowego.

Poliimid ma również wysoką stabilność termiczną, mechaniczną i wytrzymałość na rozciąganie. Ma również doskonałą odporność chemiczną, co jest jednym z powodów, dla których jest stosowany w osłonach kabli wysokiego napięcia. Można nim powlekać podłoża płytek półprzewodnikowych oraz metalizować złotem, co jest stosowane do tworzenia cewek transformatorowych iCoupler. Wreszcie, grube folie poliimidowe o stałej dielektrycznej 3,3 zapewniają małą pojemność bariery izolacyjnej w transformatorach. W większości przypadków jest ona mniejsza niż 2,5 pF. Ze względu na te właściwości materiał ten jest coraz częściej stosowany w mikroelektronice.

Konstrukcja izolatorów cyfrowych

Izolatory cyfrowe składają się z 3 części: elementu sprzęgającego przez barierę izolacyjną, materiału izolacyjnego i obwodów realizujących komunikację między wejściem a wyjściem. Materiał izolacyjny zapewnia separację, której wytrzymałość na przebicie zależy głównie od wytrzymałości dielektrycznej i jej grubości. Istnieją dwa główne rodzaje materiałów dielektrycznych: organiczne, takie jak poliimid i nieorganiczne, takie jak dwutlenek lub azotek krzemu. Zarówno SiO2, jak i Si3N4 mają doskonałą wytrzymałość dielektryczną od 700 do 1000 V/μm. Są jednak sztywne, co utrudnia formowanie z nich folii grubszych niż 15–20 μm. Innym ograniczeniem folii organicznych jest ich podatność na wyładowania ESD – wiele niewielkich przeciążeń prowadzi do katastrofalnego przebicia lawinowego.

Folie poliimidowe składają się z długich łańcuchów węglowodorów i niewielkie wyładowania o ograniczonej energii mogą te łańcuchy przerwać. Niemniej dzieje się to bez utraty integralności struktury materiału, co zapewnia znacznie większą odporność na ESD. Ale niestety tworzywo to ma w porównaniu z tlenkiem lub azotkiem krzemu gorszą wytrzymałość dielektryczną – od 600 do 800 V/μm. Jednak można z niego ekonomicznie formować grubsze warstwy nawet 40–60 μm. Folie o grubości 30 μm zapewniają wytrzymałość na przebicie od 18 do 24 kV, a więc lepszą niż tlenek o grubości 20 μm. W przypadku gdy koniecznie jest zapewnienie wysokiej odporności na ESD i na wysokie napięcie udarowe, np. podczas uderzeń pioruna, izolatory na bazie poliimidu stanowią najlepszy wybór.

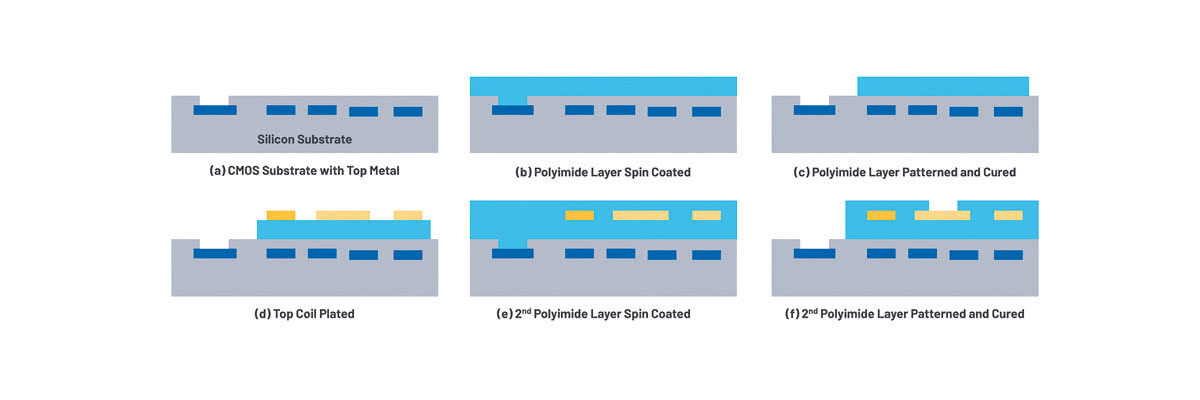

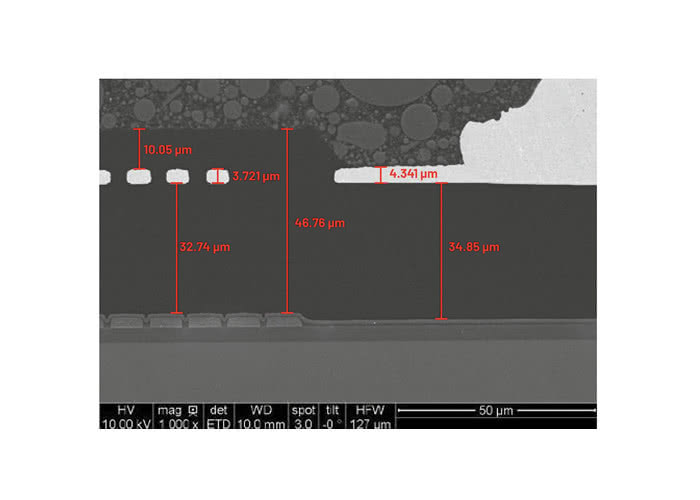

Dostępne w sprzedaży folie poliimidowe są wykonane w formie fotorezystu, a więc pozwalają na nakładanie na podłoża krzemowe z zachowaniem stałej grubości, a następnie na obróbkę w procesach fotolitografii. Przebieg takiego procesu produkcji transformatora pokazany jest na rysunku 3. Podłoże CMOS z górną warstwą metalizacji tworzy dolną cewkę transformatora. Jest ono powlekane emulsją światłoczułą bez tworzywa, a następnie spirala cewki wykonywana jest za pomocą fotolitografii. W kolejnym kroku tworzywo jest utwardzane termicznie. W dalszych krokach kolejne warstwy cewek są platerowane, powlekane, modelowane i utwardzane. Ponieważ folia tworzywa nie zawiera pustek, jak pokazano na rysunku 4 i nie jest narażona na wyładowania koronowe, takie transformatory planarne wykazują również dobre właściwości starzeniowe i działają bezawaryjnie przy ciągłym wysokim napięciu stałym i przemiennym.

Parametry wysokonapięciowe

Ocena jakości izolacji jest definiowana przez maksymalne napięcie wytrzymywane przez izolację w czasie 1 minuty zgodnie z UL 1577 (2,5 kV rms). Podczas produkcji izolatory cyfrowe są testowane przez 1 s przy 120% napięcia znamionowego, tj. 3 kV rms. W praktyce istnieją dwa ważne parametry z tego zakresu. Jednym z nich jest maksymalne napięcie robocze, które izolacja musi wytrzymywać przez cały okres działania. Zgodnie z VDE 0884-11 żywotność izolatorów ze wzmocnioną izolacją przy 120% napięcia znamionowego musi być większa niż 37,5 roku przy wskaźniku awaryjności rzędu 1 ppm, a tych z izolacją podstawową przy 120% napięcia znamionowego musi być dłuższa niż 26 lat i awaryjności1000 ppm.

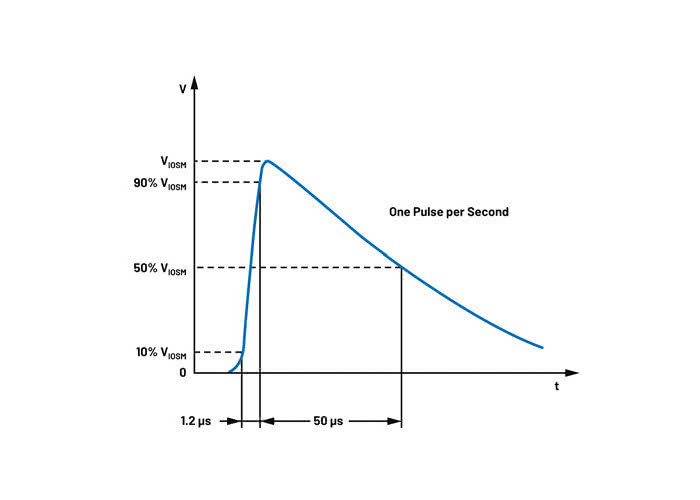

Inną ważną specyfikacją jest maksymalne napięcie przejściowe (impuls udarowy), które część układów musi przetrwać. Przebiegi testowe mogą się różnić, a przykładowy sygnał zgodny z normą EN 60747-5-5 lub IEC 61010-1 pokazano na rysunku 5. Jego czas narastania od 10 do 90% wynosi około 1,2 μs, a czas opadania od wartości szczytowej do 50% to 50 μs. Ma to na celu symulację wyładowania, dlatego ważne jest, aby izolatory do zastosowań w przemyśle były odporne na udary napięciowe.

Charakteryzacja folii poliimidowych

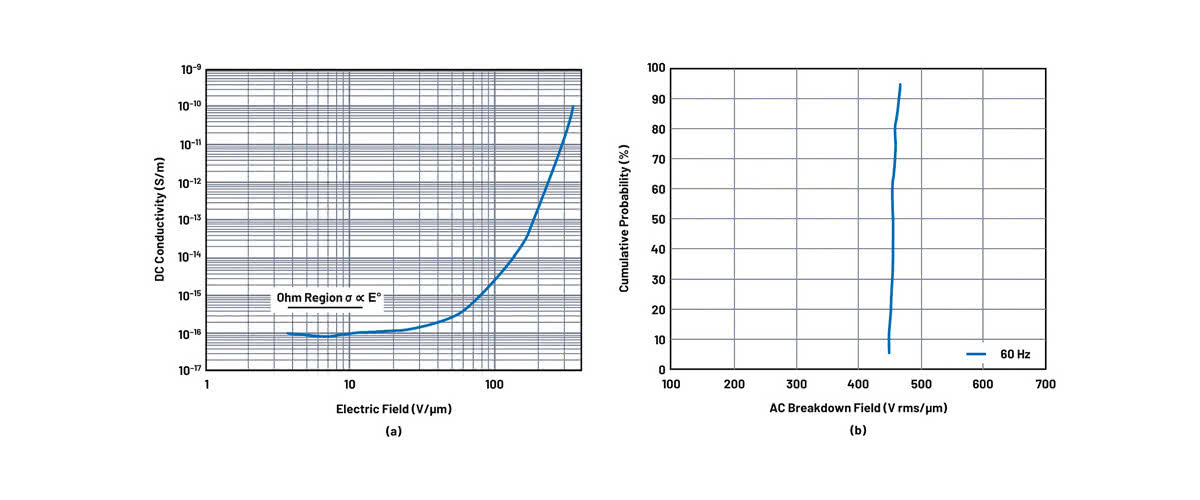

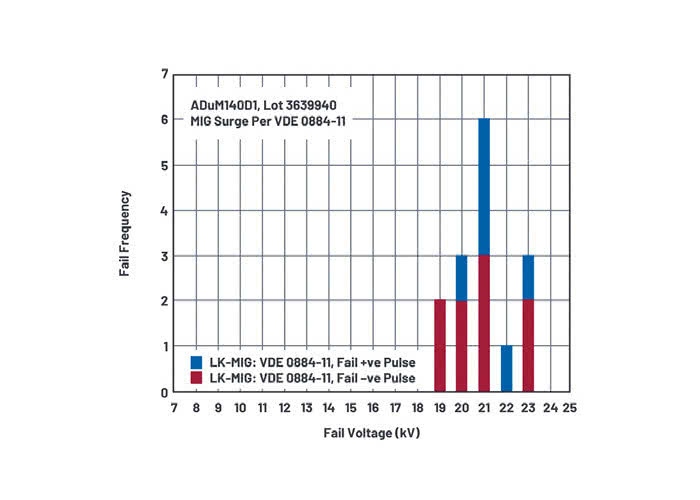

Rysunek 6 ilustruje właściwości elektryczne folii poliimidowych nakładanych za pomocą wirówki na krążki krzemowe. Przewodność objętościowa tworzywa dla DC jest bardzo mała, 10–16 S/m w zakresie pola elektrycznego do 40 V/μm i pozostaje niewielka do 150 V/ μm. Dla AC 60 Hz wytrzymałość wynosi 450 V rms/μm. Oznacza to, że jest to bardzo dobrymi materiał izolacyjny. Rysunek 7 przedstawia odporność na udary napięciowe folii o grubości 30 μm, tj. przejście przez testy o napięciu probierczym 18 kV.

Starzenie się folii poliimidowych

Żywotność poliimidu bada się za pomocą testu WN. Co do zasady każdy izolator, po odpowiednio długim czasie i wysokim napięciu, ulegnie uszkodzeniu, stąd w badaniach wykorzystuje się systemy pomiarowe pozwalające na prowadzenie testu automatycznie z użyciem komputera. Niemniej pomiary są czasochłonne i na uszkodzenie izolacji można czekać od kilku dni do kilku miesięcy.

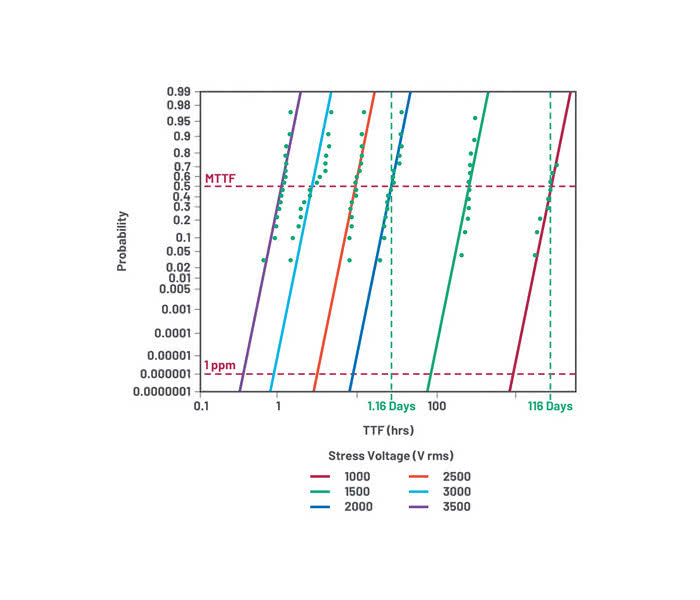

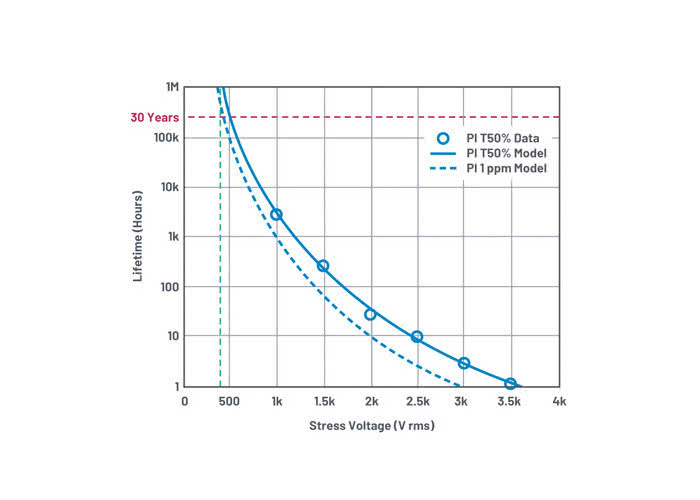

Zebrane wyniki pomiarów na temat czasu działania do uszkodzenia można przeanalizować za pomocą wykresów Weibulla, jak pokazano na rysunku 8. W tym teście grupę 16 komponentów poddano działaniu sześciu różnych napięć testowych. Pozwala to oszacować średni czas do awarii (MTTF) lub czas do awarii przy określonym wskaźniku uszkodzeń, np. 1 ppm. Zgodnie z VDE 0884-11, stosunek najmniejszego do największego MTTF musi mieć co najmniej dwa rzędy wielkości, a przy najniższym napięciu testowym 63% czasu do uszkodzenia musi być dłuższe niż 116 dni. Rysunek 8 pokazuje, że zestawy danych generowane przy tych sześciu napięciach spełniają te wymagania.

Aby wyznaczyć dopuszczalne napięcie robocze, MTTF jest wykreślany w funkcji napięć testowych. W przypadku izolacji podstawowej jest ono określane przez obniżenie o 20% napięcia testu, dla którego czas do uszkodzenia lub żywotność przy 1000 ppm uszkodzeń przekracza 24 lata. Podobnie dla wzmocnionej izolacji, napięcie robocze jest określane z 20-procentową redukcją wartości, dla której wskaźnik uszkodzeń 1 ppm jest większy niż 30 lat.

Główny mechanizm przebicia napięciowego polega na wstrzykiwaniu ładunku w wyniku bezpośredniego uderzenia elektronów z elektrod w powierzchnię tworzywa. Ładunki te mogą zostać uwięzione w lokalnych zagłębieniach na powierzchni. Energia ta zostanie po chwili uwolniona przy napięciu przemiennym, co wywołuje lokalne naprężenia mechaniczne wywołane oddziaływaniami elektrostatycznymi. W końcu zjawiska te powodują powstanie lokalnych pustek lub mikropęknięć, które zwiększają liczbę takich miejsc gromadzenia ładunku i ich wielkość. Jeśli zatem wysokie napięcie przemienne jest wystarczająco długo przykładane do izolatora, proces ten prowadzi do degradacji izolacji i ostatecznie do przebicia.

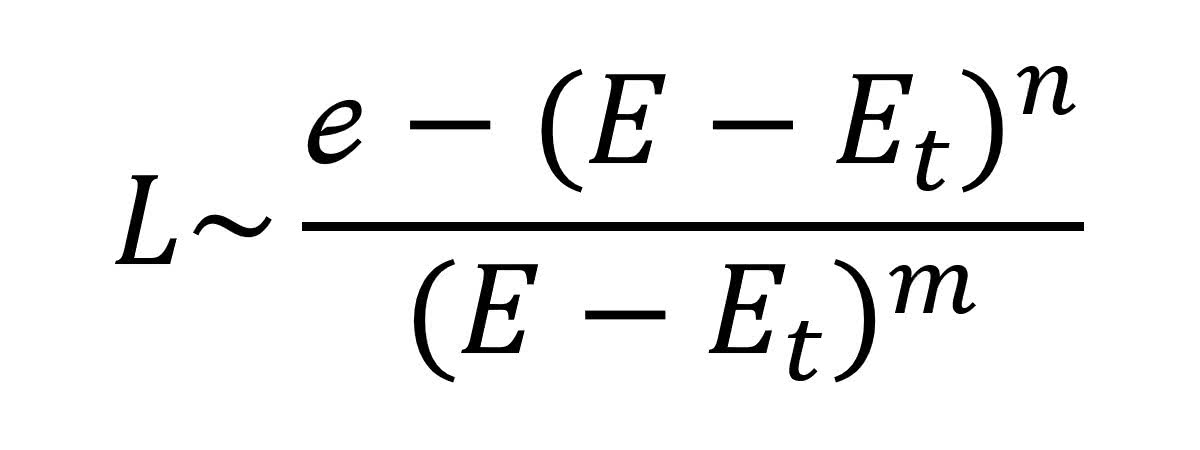

Czas życia L można wyrazić za pomocą równania:

Et jest progowym natężeniem pola, w którym nie nastąpi wstrzyknięcie ładunku, m.in. są stałymi skalowania. Wzór ten w uproszczeniu przyjmuje postać jak poniżej i jest używany do wyznaczenia czasu do awarii na rysunku 9. Jak widać, model dość dobrze pasuje do danych pomiarowych.

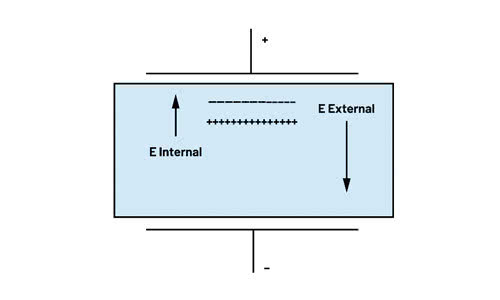

Zjawisko niszczenia powierzchni izolatora przez siły elektrostatyczne z ładunku wstrzykniętego w przypadku napięcia stałego jest znacznie słabsze i żywotność izolatorów typu iCoupler jest znacznie dłuższa – o co najmniej dwa rzędy wielkości. Poza tym przy napięciu stałym uwięzione na powierzchni ładunki mają tendencję do tworzenia obszaru wewnętrznej bariery pola elektrostatycznego wokół elektrod, która zapobiega dalszemu wstrzykiwaniu ładunku do poliimidu, jak pokazano na rysunku 10. Co ciekawe, w przypadku izolacji z SiO2 żywotność dla prądu stałego jest gorsza niż dla przemiennego.

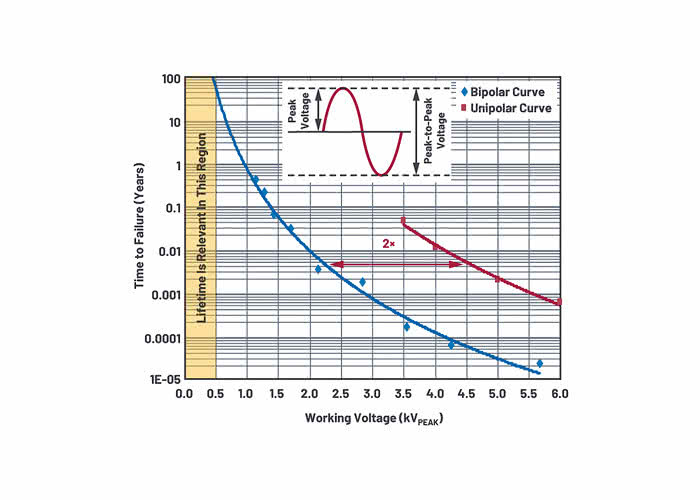

Dane pokazane na rysunku 9 ilustrują najgorszy przypadek dla prądu przemiennego. Dla przebiegów zmiennych lub prądu stałego żywotność jest jeszcze większa. Rysunek 11 to z kolei porównanie czasu życia izolacji poliimidowej dla prądu przemiennego i zmiennego. Jak widać, dla prądu zmiennego (bez zmiany polaryzacji) wytrzymałość izolacji jest około dwóch razy większa niż dla przemiennego (ze zmianą polaryzacji). Można powiedzieć, że istotne jest napięcie międzyszczytowe, które dla przebiegu przemiennego jest 2x większe.

Ulepszenia strukturalne folii poliimidowych

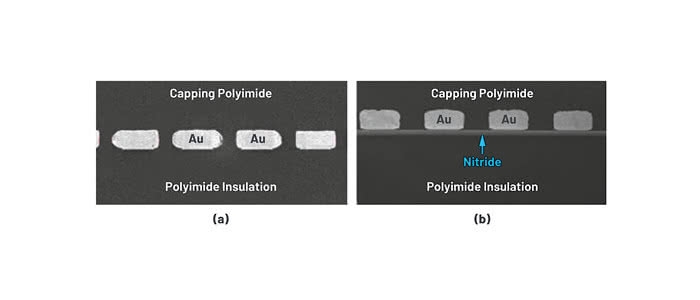

Aby poprawić wytrzymałość poliimidu na przebicie, można zastosować barierę dla procesu wstrzykiwania ładunku (rys. 12). Jest ona dodatkową warstwą tlenków lub azotków o szerokiej przerwie energetycznej i dużej stałej dielektrycznej. Duża stała dielektryczna pomaga zmniejszyć natężenie pola elektrycznego w pobliżu elektrody kontaktowej, a duża przerwa energetyczna podnosi wartość energii wymaganej do inicjacji wstrzykiwania ładunku.

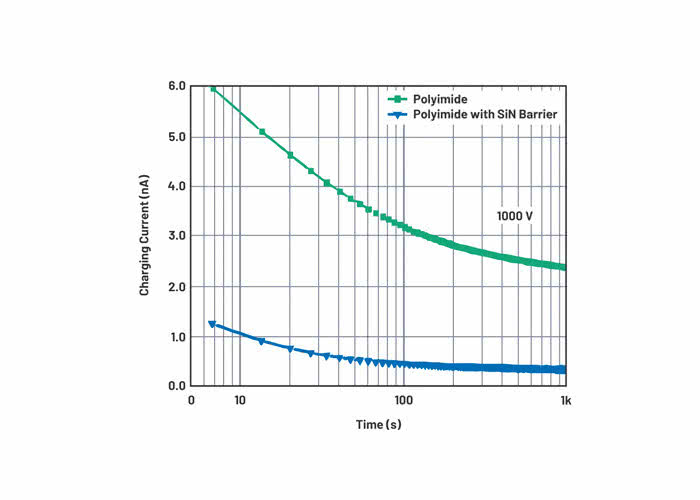

Rysunek 13 przedstawia prądy związane z wstrzykiwaniem ładunku w funkcji czasu dla zwykłego tworzywa i z barierą wykonaną z SiN mierzone poniżej 1000 V. Jak widzimy z rysunku, warstwa azotku krzemu zmniejsza prąd ponad 5-krotnie w porównaniu do samego poliimidu. Wskazuje to na znaczną redukcję skali tych procesów, o których dobrze wiadomo, że są odpowiedzialne za starzenie elektryczne izolatorów w obecności silnego pola elektrycznego.

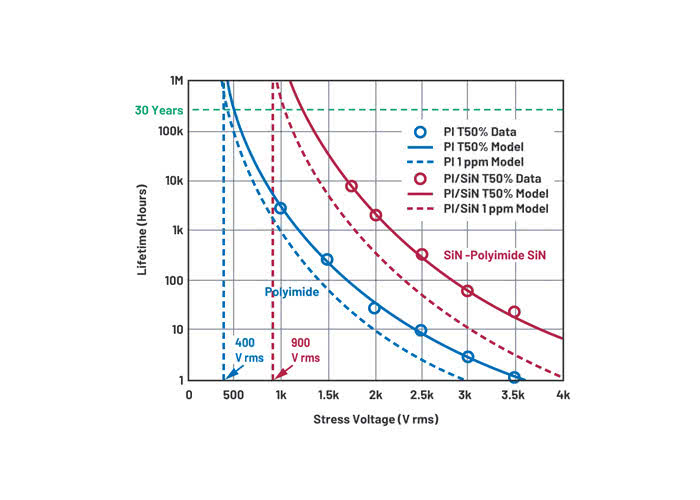

Rysunek 14 pokazuje czas do momentu wystąpienia uszkodzenia (testy HVE) dla napięcia AC 60 Hz w zakresie od 1 do 3,5 kV rms przy 60 Hz dla izolatorów z samym tworzywem i pokrytym dodatkowo SiN. W obu przypadkach podano ekstrapolowane napięcia robocze przy założonym 30-letnim czasie eksploatacji. Izolatory z izolacją poliimidową mają napięcie robocze 400 V rms, podczas gdy ulepszona konstrukcja z barierą SiN ma je powyżej 900 V rms przy dopuszczalnej wartości 1 ppm uszkodzeń w tym okresie.

Baoxing Chen,

Sombel Diaham, ADI

Arrow Electronics Poland

tel. 22 558 82 66

www.arrow.com