Jak projektować obwody drukowane spełniające normy kompatybilności elektromagnetycznej?

| TechnikaProjektowanie nowoczesnych obwodów drukowanych wymaga uwzględnienia szeregu aspektów związanych z podstawową funkcjonalnością, integralnością, niezawodnością i kompatybilnością. Aby spełnić te wymogi i zweryfikować płytkę pod kątem różnych scenariuszy jej eksploatacji, inżynierowie coraz częściej sięgają po zaawansowane narzędzia wspomagające ten proces. Współczesne narzędzia do projektowania obwodów drukowanych pozwalają na przeprowadzenie symulacji układów elektronicznych oraz na bieżąco weryfikują reguły projektowe. Jednak testy funkcjonalne wykonuje się już na fizycznie wykonanym prototypie.

Dla prostych projektów takie podejście wydaje się adekwatne, jednak przy tych bardziej złożonych może okazać się niewystarczające ze względu na czas i koszty związane z wprowadzeniem poprawek i powtórną walidacją. Szczególnie ten proces jest odczuwalny przy badaniach związanych z kompatybilnością elektromagnetyczną, gdzie drobne zmiany wymuszają budowę kolejnego prototypu. Dlatego coraz częściej korzysta się z numerycznego modelowania i weryfikacji projektu jeszcze przed jego fizycznym wykonaniem. Przykładem może być przedstawiona w niniejszym artykule weryfikacja skuteczności dla filtru zaburzeń przewodzonych.

Jakie analizy numeryczne prowadzi się dla płytek?

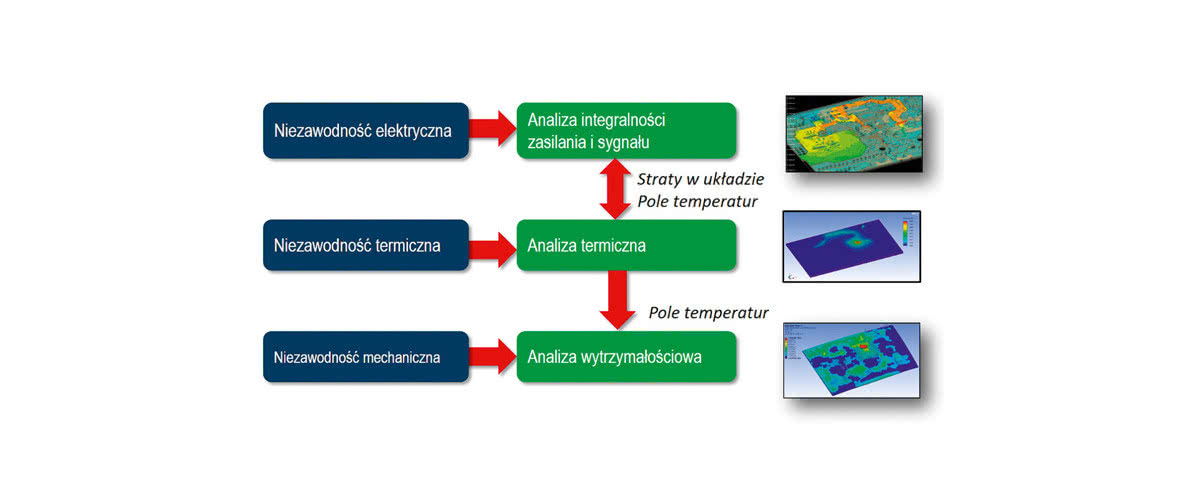

Płytki z reguły odgrywają kluczową rolę w funkcjonowaniu wielu urządzeń i od ich prawidłowego funkcjonowania zależy niezawodność urządzenia. Dlatego obwody drukowane w szczególności powinny być poddane analizie uwzględniającej kwestie: elektryczne, cieplne i mechaniczne.

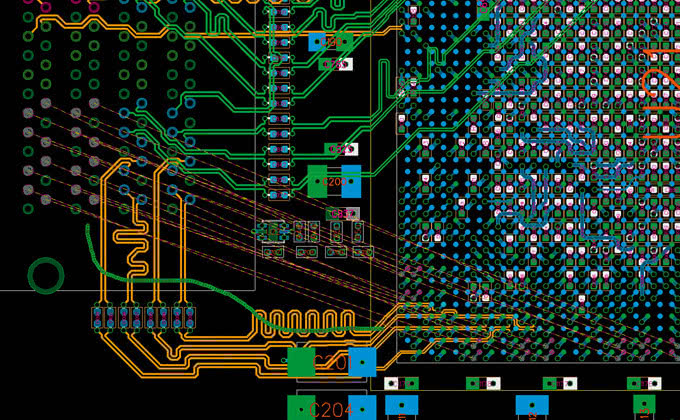

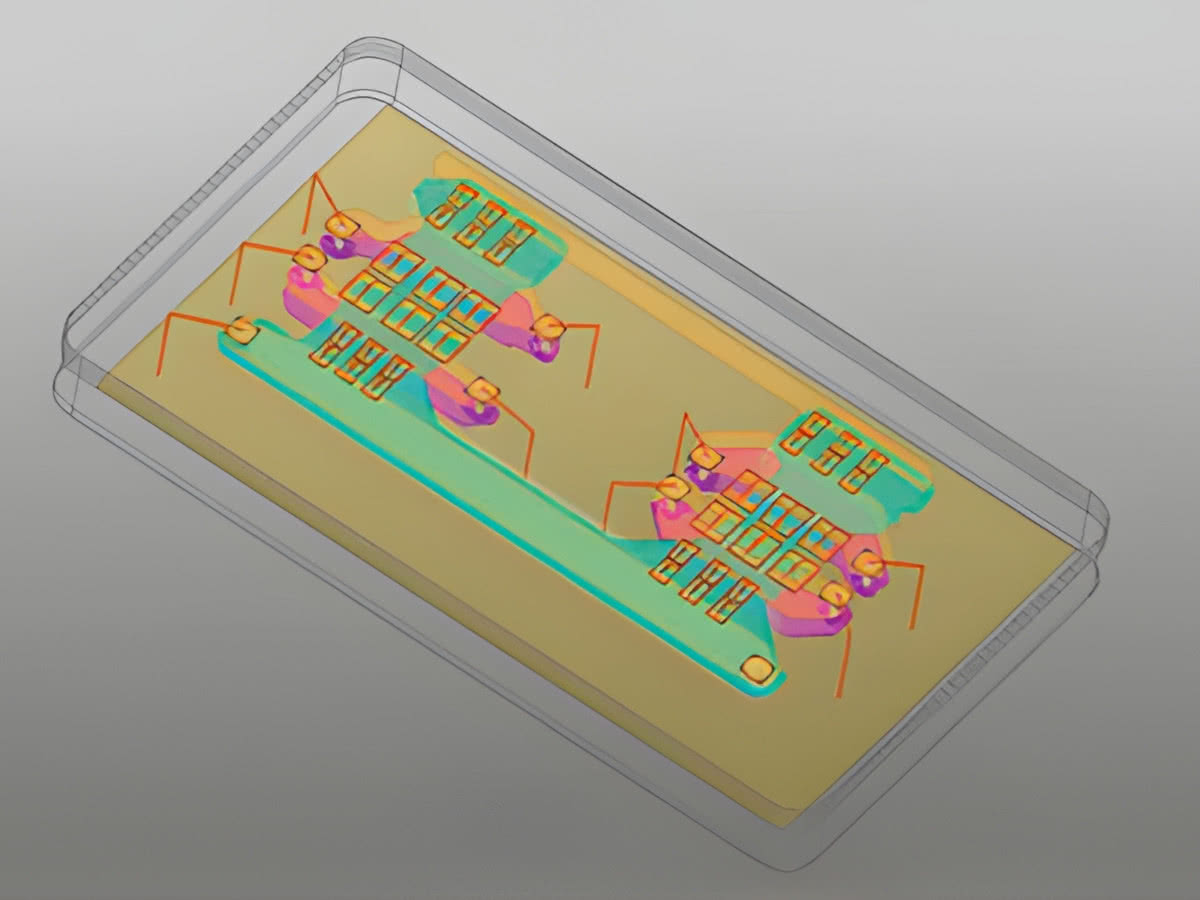

Zagadnienia te coraz rzadziej można rozpatrywać niezależnie od siebie i konieczne staje się uwzględnienie interakcji pomiędzy nimi (rys. 1). Nie bez znaczenia pozostaje też kwestia związana z analizą systemową sprawdzającą współdziałanie płytki z innymi elementami urządzenia. Punktem wyjścia do tych analiz jest projekt (rys. 2) przygotowany w formacie ECAD (Electronic Computer-Aided Design).

Integralność elektryczna obwodu drukowanego

Pojęcie integralności obwodu drukowanego jest obszerne i obejmuje całe spektrum często powiązanych ze sobą zagadnień. Najważniejsze z nich to:

- integralność linii i powierzchni zasilających,

- integralność sygnałowa,

- integralność cieplna.

Użycie symulacji komputerowej dla tych zagadnień pozwala na uwzględnienie wszystkich składowych pasożytniczych. Składowe te wynikają z rzeczywistej geometrii i umiejscowienia przestrzennego ścieżek na płytce oraz podłączonych do niej – w konkretnych miejscach – elementów elektronicznych. Dla wszystkich tych elementów przy analizie numerycznej można użyć ich rzeczywistych modeli symulacyjnych uwzględniających również ich własne parametry pasożytnicze. Oznacza to niemalże rzeczywiste odwzorowanie układu i możliwość budowy "wirtualnego" prototypu.

Integralność linii i powierzchni zasilających

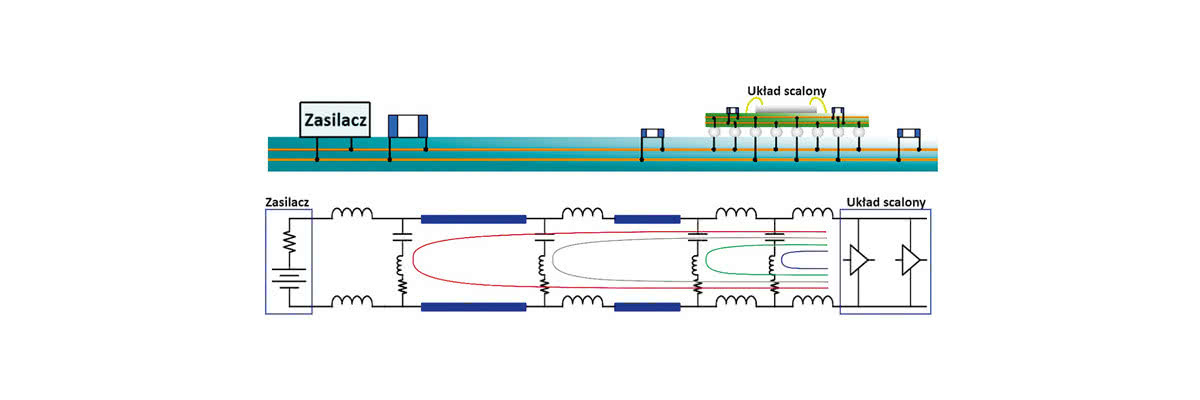

Linie zasilające na płytkach występują w postaci pojedynczych ścieżek lub też większych powierzchni. Niezależnie od kształtu będą one wykazywały pewne parametry pasożytnicze, takie jak: rezystancja, indukcyjność i pojemność (rys. 3).

Powstałe z połączenia tych elementów obwody będą charakteryzowały się rezonansami, które mogą negatywnie wpływać na jakość napięcia zasilającego i powodować zwiększenie poziomu zaburzeń generowanych przez cały układ. Dobranie odpowiedniego filtru bez znajomości parametrów pasożytniczych może wymagać kilku iteracji i badań w laboratorium. Przy użyciu narzędzi symulacyjnych możliwe staje się odwzorowanie wszystkich składowych pasożytniczych i weryfikacja poziomu zaburzeń przewodzonych jeszcze przed budową prototypu.

Jak sprawdzić, czy projekt spełnia normy przed jego budową?

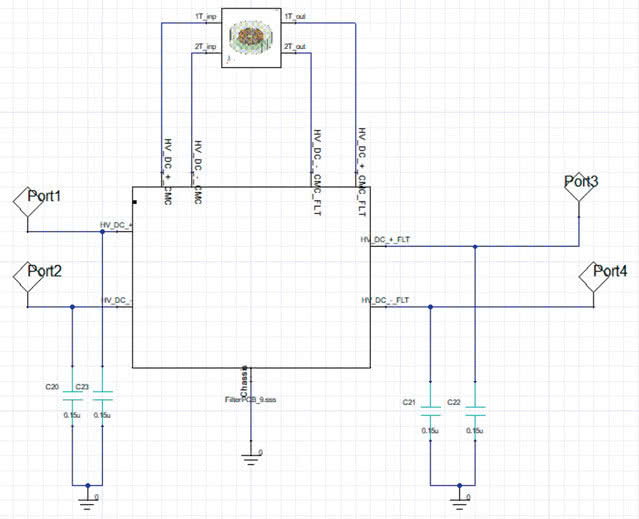

Przykładem użycia analizy numerycznej może być weryfikacja projektu pod kątem generowanego poziomu zaburzeń przewodzonych. Dla prostego przekształtnika przygotowano symulację filtru zaburzeń wspólnych, w której uwzględniono rzeczywistą geometrię płytki i uzyskano jej cyfrowy model (rys. 4).

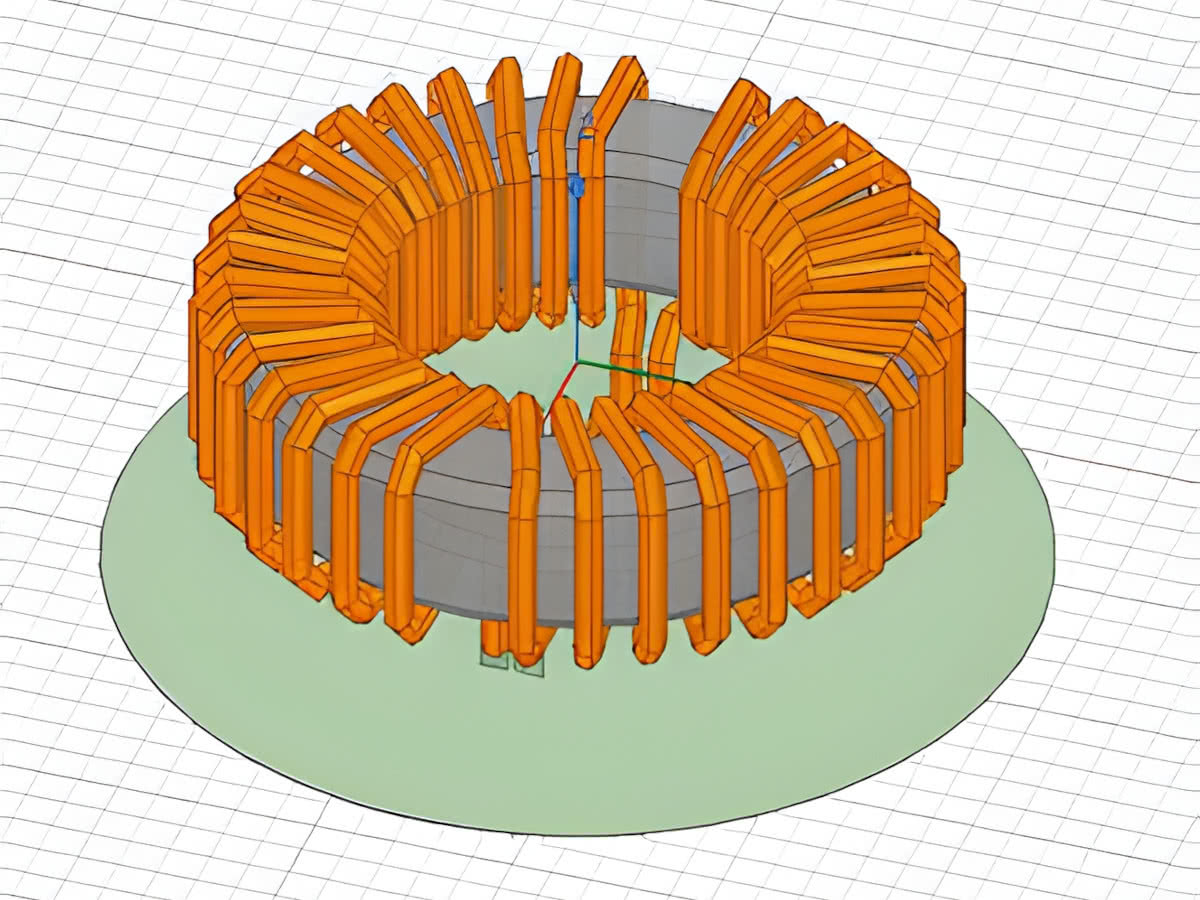

Dla samych cewek sprzężonych filtru zaburzeń wspólnych też przygotowano rzeczywisty model symulacyjny, aby uwzględniał on wszystkie składowe pasożytnicze, które mogą wystąpić w ich konstrukcji. Model ten został przedstawiony na rysunku 5.

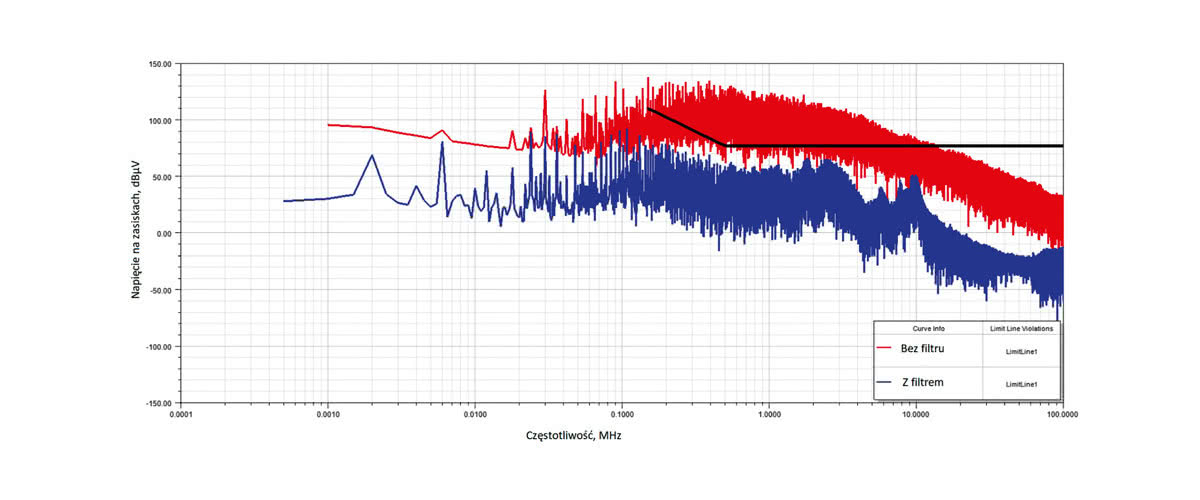

Następnie przeprowadzona została symulacja całego układu, w której porównano wyniki widma sygnału dla zaburzeń wspólnych generowanych przez przekształtnik bez filtru oraz po zastosowaniu filtru przedstawionego wcześniej. Wyniki te zostały przedstawione na rysunku 6.

Porównując otrzymane widma, można założyć, że zaproponowany filtr powinien obniżyć poziom generowanych przez przekształtnik zaburzeń wspólnych poniżej wartości wymaganej przez normy.

Podsumowanie

Symulacje numeryczne pozwalają na analizę złożonych zagadnień fizycznych występujących w płytkach drukowanych, dzięki czemu możliwe jest przyspieszenie wdrożenia nowych rozwiązań. Takie podejście jest też sposobem na wychwycenie błędów konstruktorskich oraz optymalny dobór komponentów już na etapie projektowania układu. Odwzorowanie rzeczywistych parametrów obwodów drukowanych i wpływu środowiska pracy pozwala zmaksymalizować szansę uzyskania pozytywnych wyników testów kompatybilności elektromagnetycznej. Dodatkowo symulacja pozwala zapewnić niezawodność działania projektowanym urządzeniom w różnych warunkach oraz optymalizować koszty zarówno projektu, jak i późniejszej produkcji. Dlatego zachęcamy do wdrożenia lub szerszego wykorzystania metod numerycznych w procesie projektowym.

| Zapraszamy do obejrzenia video-demonstracji pokazujących zastosowanie symulacji komputerowej: https://symkom.pl/elektronik/ |

dr inż. Marek Szymczak Application Engineer w Symkom sp. z o.o.

Symkom sp. z o.o.

www.symkom.pl