Projektowanie sztywno-elastycznych obwodów drukowanych

| TechnikaElastyczne oraz sztywno-elastyczne obwody drukowane to jeden z najdynamiczniej rozwijających się obszarów produkcji urządzeń elektronicznych. Mają wiele zalet w stosunku do tradycyjnych rozwiązań. Ich właściwości są szczególnie atrakcyjne w aplikacjach Internetu Rzeczy oraz urządzeniach noszonych – pozwalają na redukcję masy systemu oraz dużą swobodę formowania atrakcyjnego kształtu urządzenia. Warto zapoznać się z podstawowymi zasadami ich projektowania oraz produkcji.

Początki powstawania wielu nowoczesnych technologii bardzo często sięgają czasów dość odległych, gdzie znaleźć można pierwsze prototypy lub teoretyczne podstawy rozwiązań uznawanych współcześnie za coś nowego. Właśnie tak wygląda sytuacja w przypadku technologii wytwarzania sztywno-elastycznych obwodów drukowanych. Pierwsze praktyczne zastosowania tej koncepcji miały miejsce już około 50 lat temu, przy konstrukcji pierwszych pojazdów kosmicznych – obwody sztywno-elastyczne wykorzystano do zastąpienia przewodów łączących poszczególne moduły w pojeździe przeznaczonym do eksploracji przestrzeni kosmicznej. Nieco później, bo na przełomie lat 70. i 80., rozwiązania tego typu napotkać można było w pierwszym modelu przenośnego komputera (Grid Compass, zaprojektowany dla NASA na potrzeby programu kosmicznego, ważący ok. 5 kg). Współcześnie obwody sztywno-elastyczne znaleźć można w szerokiej gamie urządzeń – od laptopów, przez urządzenia medyczne i noszone, aż do systemów satelitarnych umieszczonych w przestrzeni kosmicznej.

Czym są obwody sztywno-elastyczne

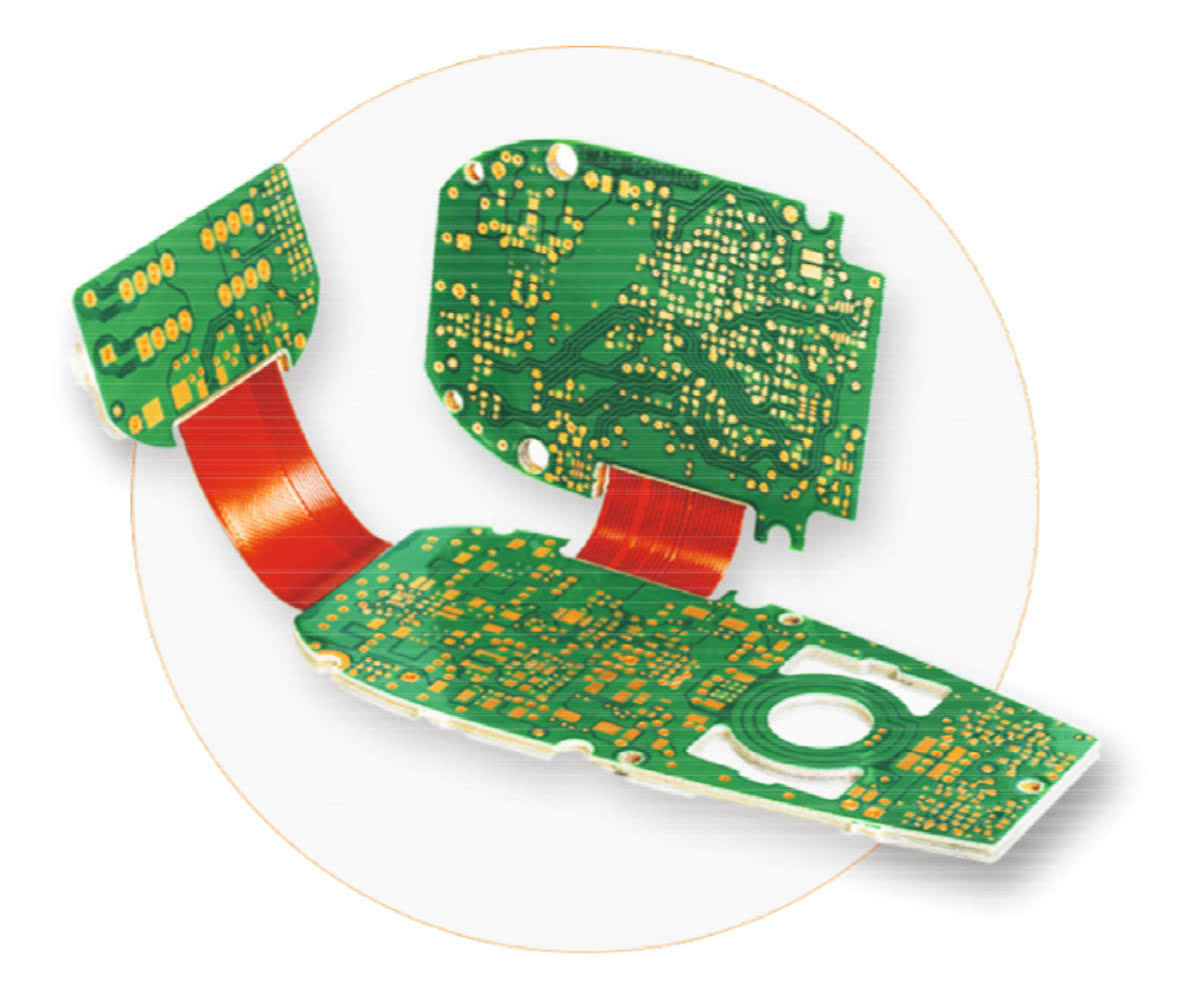

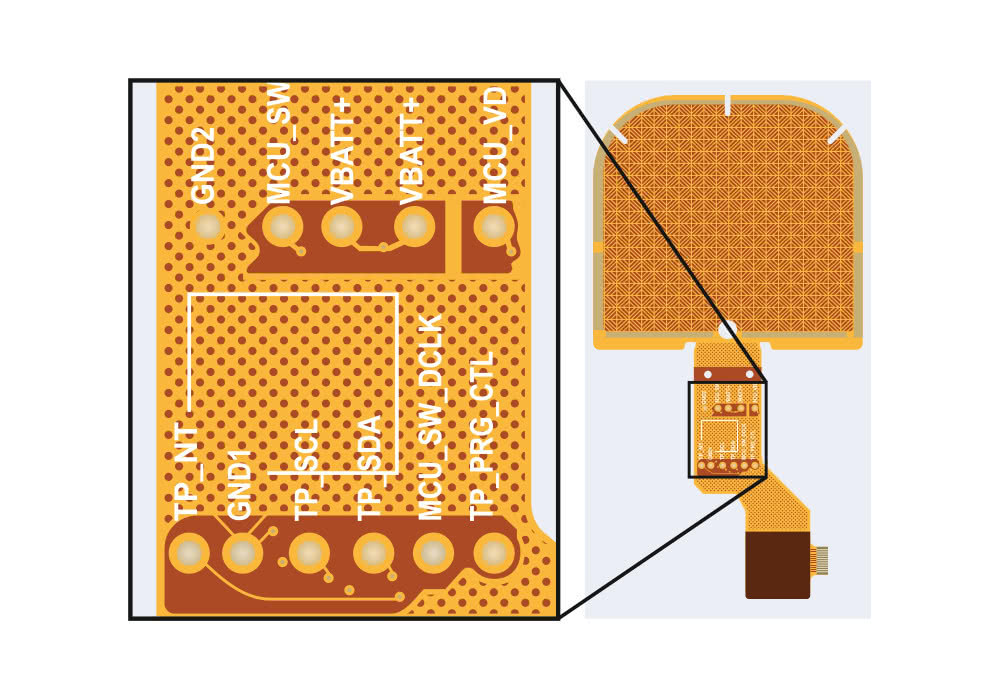

Sztywno-elastyczne obwody drukowane (Rigid-flex PCB) to konstrukcje, które łączą w swojej strukturze zarówno obszary wykonane na podłożu elastycznym, jak i tradycyjne płytki skonstruowane w oparciu o sztywny laminat. Te dwa rodzaje podłoża łączone są ze sobą za pomocą odpowiednich technik, tworząc jeden projekt. Wygląd przykładowej płytki tego typu przedstawiony został na rysunku 1.

Tak jak w przypadku tradycyjnych płytek PCB, możliwy jest montaż komponentów po obu stronach sztywnej części obwodu. Części elastyczne pełnią najczęściej funkcję łączników pomiędzy poszczególnymi sekcjami obwodu, eliminując konieczność korzystania ze złączy oraz przewodów. Ich brak przekłada się na poprawę właściwości urządzenia. Do najważniejszych pozytywnych skutków tego rozwiązania zaliczyć można:

- zmniejszenie poziomu strat związanych z przesyłaniem sygnału pomiędzy poszczególnymi obwodami,

- zapewnienie lepszej i bardziej precyzyjnej kontroli nad wartością impedancji linii przesyłowych,

- eliminację problemów z montażem złączy, takich jak błędne połączenia lutownicze,

- redukcję ciężaru urządzenia,

- zmniejszenie wymiarów płytki drukowanej.

Projekt każdej sztywno-elastycznej płytki PCB podzielony jest na strefy, które wykonane mogą być z różnych materiałów i zawierać odmienną liczbę oraz kompozycję warstw, przy czym strefy sztywne mają zazwyczaj więcej warstw niż strefy elastyczne.

Jednym z bardziej skomplikowanych aspektów projektu jest właściwe zaprojektowanie obszarów granicznych, stanowiących połączenie pomiędzy strefami elastycznymi oraz sztywnymi. Obszary te narażone są na działanie największych naprężeń oraz odkształceń, nie powinno się zatem osłabiać ich struktury poprzez np. umieszczanie w ich obrębie zbyt dużej liczby różnego typu otworów.

Podstawowe reguły i zasady projektowe

Nowe możliwości oferowane przez rozwiązania sztywno-giętkie uzyskiwane są kosztem dodatkowych wyzwań i problemów związanych z procesem projektowania tego typu konstrukcji. W przeszłości projekty obwodów sztywno- giętkich przewidywały rozmieszczanie komponentów jedynie na sztywnych obszarach płytki, zaś obszary elastyczne pełniły tylko funkcję połączeniową.

Bardziej współczesne rozwiązania nierzadko zawierają komponenty rozmieszczone na obszarach elastycznych, wiąże się to jednak z powstaniem kilku dodatkowych restrykcji oraz ograniczeń związanych z prowadzeniem ścieżek oraz umieszczaniem w projekcie otworów.

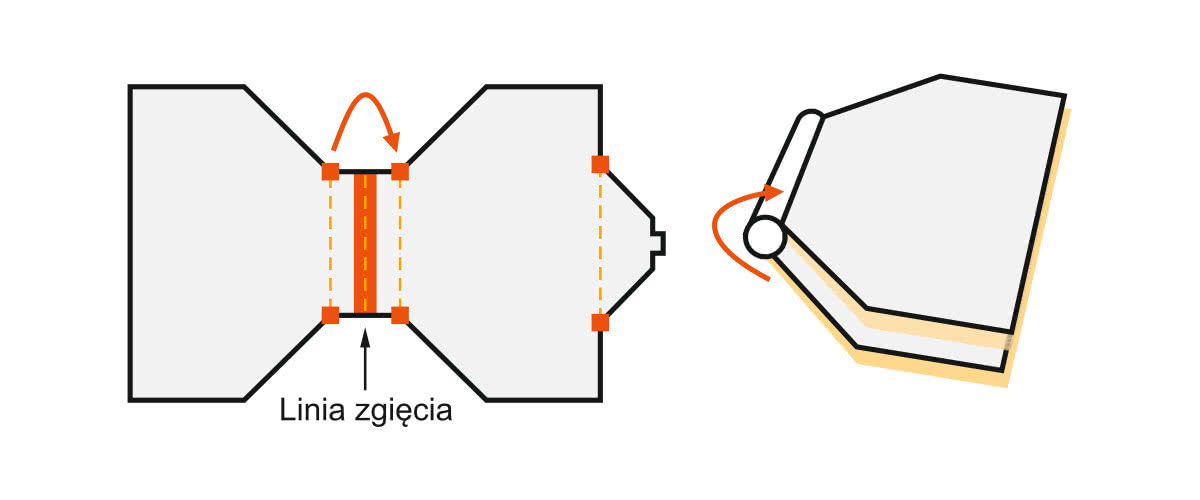

Obszary elastyczne powinny mieć oś zgięcia, czyli linię, wzdłuż której przewiduje się zginanie obwodu. Linia taka wpływa na kształt mozaiki ścieżek. W jej bezpośrednim pobliżu na powierzchni obszaru elastycznego nie powinno się umieszczać żadnych komponentów, otworów ani przelotek. Ścieżki przechodzące przez linię zgięcia powinny być prowadzone w miarę możliwości prostopadle do jej przebiegu.

Nawet w przypadku poprawnie rozmieszczonych komponentów nie da się uniknąć powstawania dodatkowych naprężeń na ich wyprowadzeniach oraz złączach montażowych związanych z odkształcaniem powierzchni płytki. Ich redukcja może zostać osiągnięta poprzez stosowanie metalizacji otworów (w przypadku montażu przewlekanego) oraz pokrycie wyprowadzeń dodatkową warstwą ochronną (coverlay).

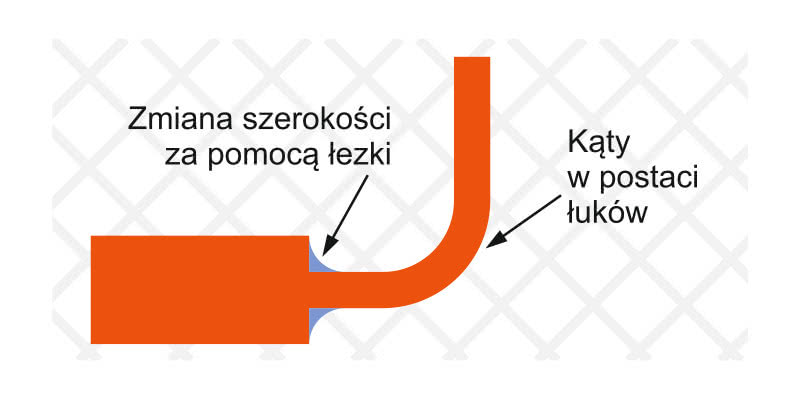

Redukcja naprężeń dotyczy również projektowania ścieżek. W przypadku obwodów elastycznych nie zaleca się umieszczania w projekcie dużych litych obszarów przewodnika. Dużo lepiej jest zastąpić takie obiekty (np. w przypadku płaszczyzny masy lub zasilania) obszarami wypełnionymi metodą kreskowania. Powinno się też unikać wszelkiego typu kątów prostych oraz ostrych – do zmiany kierunku przebiegu ścieżki zdecydowanie korzystniej jest wykorzystać łuk, zaś do zmiany szerokości ścieżek warto korzystać z tzw. łezki (teardrop).

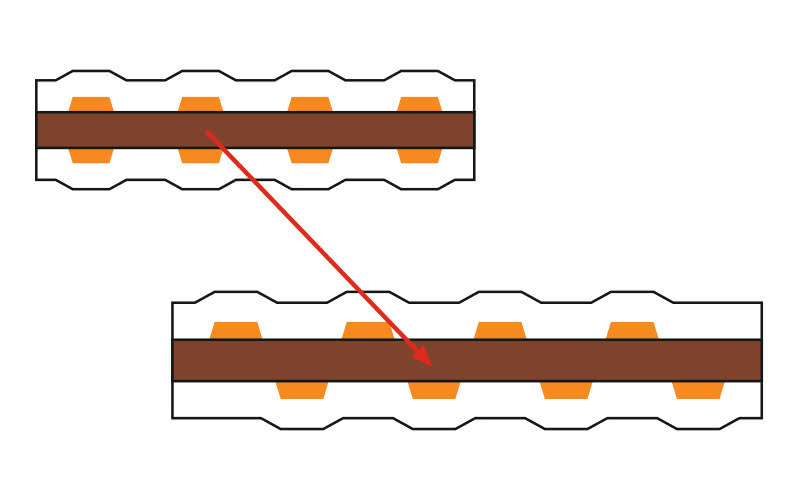

Kolejną z dobrych praktyk jest obniżanie naprężeń wzdłuż powierzchni ścieżek poprzez stosowanie przesunięcia pomiędzy ścieżkami prowadzonymi w dolnej i górnej warstwie płytki na podłożu elastycznym. W przypadku rozmieszczenia ścieżek z dolnej i górnej warstwy bezpośrednio naprzeciwko siebie znacząco zwiększa się ryzyko powstawania odkształceń oraz pęknięć w warstwie przewodnika.

Mechaniczne aspekty projektu

W przypadku projektu zawierającego obszary wykonane na elastycznym podłożu konieczne jest uwzględnienie całkiem nowych aspektów mechanicznych, niewystępujących w przypadku tradycyjnych obwodów zrealizowanych w całości w oparciu o sztywne podłoże. Jednym z najważniejszych parametrów wymagających analizy jest dopuszczalny promień zgięcia płytki, a dokładniej jego stosunek do jej grubości. Zarówno większe zgięcie, jak i wzrost grubości podłoża w obszarze gięcia prowadzić będą do podwyższenia ryzyka powstania uszkodzeń na płytce. Producenci zalecają z reguły utrzymywanie promienia zgięcia na poziomie nie mniejszym niż dziesięciokrotność grubości zginanego obszaru płytki.

Powinno się również unikać jednoczesnego rozciągania oraz ściskania dwóch różnych stron elastycznej powierzchni płytki. Z tego powodu nie zaleca się dopuszczania do zgięć pod kątem większym niż 90°.

Kolejnym bardzo ważnym czynnikiem są właściwości warstwy przewodnika, przede wszystkim jej grubość oraz rodzaj zastosowanego materiału. Redukcja związanych z tym napięć może zostać osiągnięta przez ograniczenie powierzchni obszarów poddawanych metalizacji lub procesowi wykończenia metalem. Umieszczenie na powierzchni płytki w procesie wykończenia dodatkowej warstwy złota, niklu lub miedzi znacznie obniży elastyczność struktury oraz zwiększy ryzyko powstania uszkodzeń mechanicznych.

Współpraca z zakładem produkcyjnym

Nowoczesne narzędzia projektowe wyposażone są w zaawansowany oraz rozbudowany pakiet modułów do symulacji oraz modelowania zachowania i wyglądu obwodów, w tym również płytek sztywno-elastycznych. W dużym stopniu pozwala to na samodzielną weryfikację poprawności działania projektu oraz analizę potencjalnych problemów i obszarów podwyższonego ryzyka. Wciąż jednak bardzo ważna jest współpraca z zakładem produkcyjnym wybranym do realizacji opracowywanego zamówienia. Współpraca ta powinna się rozpocząć już na wczesnym etapie procesu projektowania oraz trwać nieprzerwanie aż do jego końca.

Podsumowanie

Obwody sztywno-elastyczne są niewątpliwie bardziej skomplikowane od swoich tradycyjnych sztywnych odpowiedników. W zamian oferują jednak wysoką niezawodność, swobodę wyboru kształtu oraz formy projektu, a także redukcję masy urządzenia. Rozwiązania tego typu są już powszechnie wykorzystywane w wielu branżach i typach urządzeń, a proces ich produkcji jest już dobrze poznany i zaimplementowany przez większość zakładów produkujących obwody drukowane. Poznanie i przestrzeganie podstawowych reguł odnoszących się do projektowania tego typu układów oraz ścisła współpraca z wybranym zakładem produkcyjnym z całkowitą pewnością przyczynią się do udanej realizacji tego typu konstrukcji.

Damian Tomaszewski