Optymalizacja okablowania w przemysłowych instalacjach PV pod kątem bezpieczeństwa i wydajności

| TechnikaSystemy fotowoltaiczne (PV) o dużej mocy zwykle generują kilka megawatów energii elektrycznej i można w przybliżeniu założyć, że dla uzyskania jednego megawata wymagane jest zainstalowanie około 2900 paneli, jednego lub kilku falowników oraz wielu sterowników oraz osprzętu pomocniczego. Połączenie tych wszystkich urządzeń w system PV może wymagać użycia wielu kilometrów okablowania do realizacji linii zasilających i monitorujących oraz dziesiątek tysięcy elementów do zarządzania tym okablowaniem. Kiepskiej jakości przewody i akcesoria mogą dosłownie stać się słabym ogniwem instalacji, zmniejszając jej wydajność i bezpieczeństwo i podnosząc koszty instalacji i eksploatacji.

Projektowanie bezpiecznych i wydajnych instalacji kablowych jest złożone. Poza kablami obejmuje ono zaciski do ochrony przewodów przed zwarciem, brak odsłoniętych miejsc dla ochrony personelu obsługującego instalację, opaski kablowe z zaciskami do realizacji połączeń sygnalizacyjnych i monitorujących oraz zaciskane złącza oczkowe do podłączania zasilania i uziemienia. Ponadto komponenty te muszą spełniać różne międzynarodowe normy. Zaciski kablowe muszą być zgodne z normą IEC 61914:2015, aby zapewnić ich odporność na zwarcie, brak okienek probierczych do testowania obecności napięcia, które wymuszają wymogi National Fire Protection Association (NFPA) i UL oraz normy bezpieczeństwa CSA a także ogólne wymagania dotyczące odporności elementów fotowoltaicznych na warunki zewnętrzne określone w normie IEC 61215.

W artykule omówiono elementy instalacji PV o dużej mocy, koncentrując się na elementach do zarządzania okablowaniem firmy Panduit. Opisano powiązane normy bezpieczeństwa oraz dokonano przeglądu wymagań dotyczących pracy w trudnych warunkach i opłacalnej instalacji.

Rosnące znaczenie BOS

W instalacjach fotowoltaicznych termin BOS (balance of system) opisuje wszystkie inne elementy niż panele fotowoltaiczne. Są to stojaki, kable, akcesoria do zarządzania kablami, falowniki i inny osprzęt, a także robociznę i oprogramowanie. W ostatnich latach wraz z rozwojem technologii paneli fotowoltaicznych ceny paneli spadały szybciej niż ceny komponentów BOS. Według analizy przeprowadzonej przez Międzynarodową Agencję Energii Odnawialnej (IRENA), 62% redukcji kosztów instalacji fotowoltaicznych wynikało ze spadku cen paneli fotowoltaicznych i falowników.

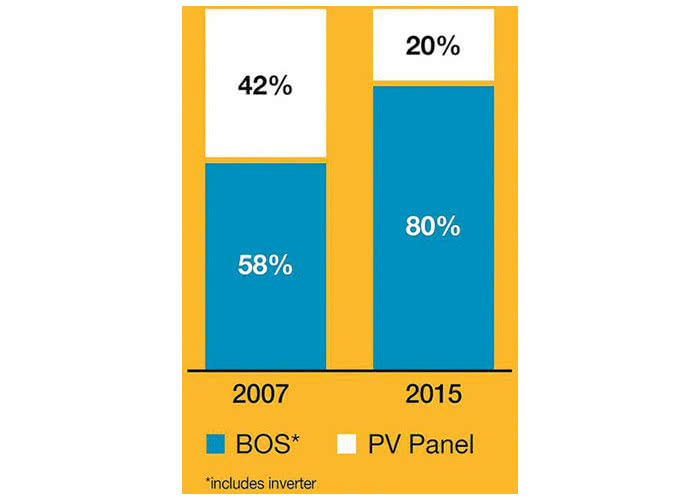

Malejące ceny paneli i falowników zwróciły uwagę na resztę instalacji. Według IRENA koszt BOS wzrósł z 58% w 2007 r. do 80% w 2017 r. (rys. 1). Jednocześnie zwiększenie napięcia DC w szynie dystrybucyjnej do 1 kV lub więcej zwiększyło znaczenie tych komponentów w zapewnieniu wydajności i bezpieczeństwa. Oczekuje się, że w przyszłości BOS-y będą miały jeszcze większe znaczenie w zakresie kosztów, bezpieczeństwa i wydajności w systemach fotowoltaicznych.

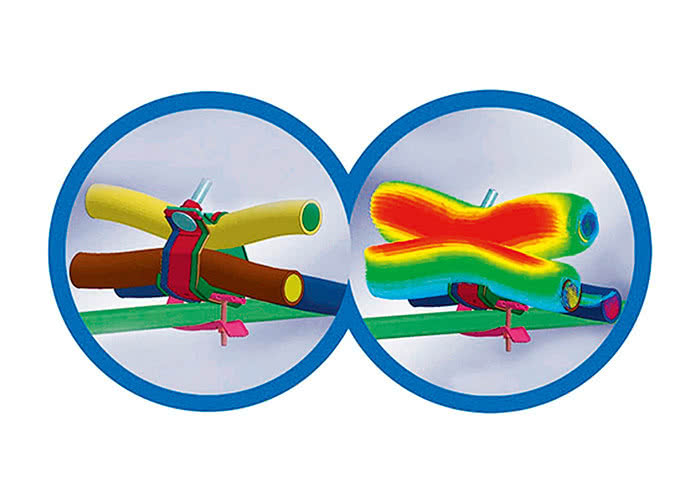

Zarządzanie okablowaniem jest kluczowym aspektem BOS w systemach fotowoltaicznych dużej skali. Ma to znaczący wpływ na bezpieczeństwo, koszty i wydajność. Zaciski kablowe są dobrym przykładem, jakie korzyści można mieć, korzystając ze zoptymalizowanego systemu zarządzania okablowaniem. Zapewniają one ochronę przeciwzwarciową kabli zasilających, bez której wysokie natężenie występujące w czasie takiego incydentu mogą wywołać silne nagrzewanie prowadzące do pożaru. W czasie zwarcia płynący prąd o dużym natężeniu wywołuje ponadto silne naprężenia mechanicznych w okablowaniu na skutek rozszerzalności termicznej i oddziaływania elektromagnetycznego.

Aby zapewnić bezpieczeństwo, zaciski kablowe muszą spełniać wymagania normy IEC 61914:2015. Maksymalne obciążenie elektromechaniczne występuje podczas zwarcia po około 5 ms, tj. znacznie wcześniej niż czas 60 do 100 ms wymagany do aktywacji zabezpieczeń, takich jak wyłączniki automatyczne. Dlatego norma IEC 61914:2015 określa czas trwania testu zwarcia na 100 ms dla zacisków kablowych (rys. 2).

Niemniej norma IEC 61914:2015 precyzuje coś więcej niż metody ochrony okablowania przed zwarciem, m.in. temperaturę znamionową przewodów, odporność na rozprzestrzenianie się płomienia, UV, korozję oraz narażenia mechaniczne (uderzenia). Precyzuje także metody badania obciążenia osiowego i bocznego.

Zaciski Trefoil firmy Panduit są wykonane ze stali nierdzewnej 316L (do zastosowań morskich) i pasują do przewodów o średnicy 20–69 mm. Można je zainstalować po przeprowadzeniu kabla za pomocą wspornika montażowego lub przed poprowadzeniem kabla, instalując zacisk bezpośrednio na szczeblu korytka kablowego przez otwór mocujący za pomocą śruby M8 (rys. 3). Przykładowy typ CCSSTR6269-X pasuje do kabli o średnicy 62–69 mm.

Złożoność sił elektromechanicznych występujących podczas zwarcia oraz surowe wymagania określone w normie IEC 61914:2015 sprawiają, że dobór zacisku kablowego jest uciążliwym ćwiczeniem matematycznym. Dlatego firma Panduit oferuje aplikację Cable Cleat kAlculator, która zgodnie z IEC 61914:2015 rekomenduje rozwiązania spośród ponad 60 dostępnych produktów. Korzystanie z niej wymaga podania układu kabli, średnicy i szczytowego prądu zwarcia w tym odcinku.

Zasilanie i uziemienie

Oprócz zacisków kablowych do przewodów zasilających i uziemiających, instalacje fotowoltaiczne wymagają podłączenia uziemienia i połączenia z siecią energetyczną. W tym miejscu stosowane są konektory miedziane zaciskane. Panduit oferuje takie elementy, które spełniają wymagania Network Equipment Building Systems (NEBS) Level 3, zgodnie z testami przeprowadzonymi przez Telcordia Technologies. Spełnienie wymagań NEBS daje pewność, że konektory Pan-Lug zapewnią jakość przy minimalnych przerwach w działaniu przez cały okres eksploatacji.

Inną propozycją są elastyczne, dwuotworowych, konektory tulejowe. Na przykład LCDX1/0-14B-X nadaje się do kabli AWG 1 i ma dwa otwory na śruby o średnicy 6,3 mm rozmieszczone co 19 mm (rys. 4). Rodzina konektorów Pan- Lug jest certyfikowana przez UL i CSA do 35 kV i temperatur znamionowych do +90°C. Produkty te mają ścięte wewnętrznie końcówki tulei, które ułatwiają wprowadzanie przewodów. Jest też okienko inspekcyjne, umożliwiające upewnienie się, czy przewód został poprawnie włożony. Są wykonane z czystej miedzi (99,9%) pokrytej cyną, aby nie korodowały.

Klipsy i opaski

Oprócz kabli zasilających instalacje fotowoltaiczne zawierają kilometry przewodów łączących systemy monitorowania i sterowania. Jeśli nie zostaną one prawidłowo zainstalowane z użyciem zacisków i opasek, mogą zmniejszyć niezawodność systemu i zwiększyć koszty instalacji i eksploatacji. Typowe klipsy do mocowania kabli nie są przeznaczone do długotrwałego narażenia na działanie promieni słonecznych i warunków atmosferycznych panujących na zewnątrz. Na skutek promieniowania ultrafioletowego plastikowe klipsy i opaski stają się kruche i wymagają wymiany po krótkim czasie. Ponadto kontakt z solanką może powodować korozję metalowych zacisków, uszkadzając ocynkowane krawędzie paneli fotowoltaicznych. W obu przypadkach koszty konserwacji mogą znacznie wzrosnąć, a niezawodność może ucierpieć.

Zamiast używać uniwersalnych zacisków i opasek, projektanci systemów PV mogą sięgnąć po opaski kablowe takie jak CMSA12-2S-C300 firmy Panduit, które są wykonane ze stabilizowanego termicznie i odpornego na warunki pogodowe nylonu 6.6 oraz ocynkowanych metalowych klipsów. Zostały one przetestowane na zgodność z normą IEC 61215 dotyczącą zewnętrznych instalacji fotowoltaicznych (rys. 5). Ich główne cechy to:

- klasa palności UL94V-2;

- przystosowanie do pracy ciągłej w zakresie od –60°C do +115°C;

- spełniają wymogi ochrony przeciwpożarowej EN45545-2 zgodnie z kryteriami klasyfikacji R22:HL3 i R23:HL3;

- ich oczekiwana trwałość w warunkach atmosferycznych UV wynosi od 7 do 9 lat.

Opaski kablowe z klipsem do montażu krawędziowego mocują bezpieczne wiązki przewodów bez użycia kleju i wiercenia otworów. Są one przygotowane do montażu (klips i opaska) i można je zamontować na krawędziach paneli o grubości 0,7–3 mm, w zależności od wersji. Metalowy klips zapewnia stabilność montażu i pozwala na pracę bez użycia narzędzi.

W porównaniu z systemem tradycyjnym, którego montaż może zająć 21 s, te klipsy krawędziowe można zainstalować w 11 s, a więc 10 s na klips krócej. W typowej instalacji fotowoltaicznej zawierającej 2900 paneli i z trzema zaciskami na panel oszczędność może wynieść 24 roboczogodziny, czyli o 47% mniej (rys. 6).

Serwis i utrzymanie w ruchu

Podczas serwisowania instalacji fotowoltaicznych, a zwłaszcza podczas napraw okablowania do dystrybucji energii, przepisy bezpieczeństwa wymagają przeprowadzenia testu obecności napięcia w celu potwierdzenia braku niebezpieczeństwa. Na przykład rozporządzenie National Fire Protection Association (NFPA) NFPA-70E wymaga, aby obecność napięcia wewnątrz szafy instalacyjnej została zweryfikowana, zanim personel będzie mógł wykonać jakiekolwiek prace w jej wnętrzu. Testowanie braku potencjału (absence of voltage, AVT) przy użyciu ręcznych, przenośnych przyrządów testowych jest skomplikowane i obarczone niedokładnościami. Do tego celu Panduit proponuje tester automatyczny VeriSafe AVT, który wskazuje obecność napięcia wewnątrz szafy przed otwarciem drzwi. Korzystanie z tego rozwiązania przynosi kilka korzyści, w tym:

- niezawodność, która poprawia bezpieczeństwo i zmniejsza ryzyko.

- prostota – zwiększa produktywność i zapewnia zgodność z przepisami.

- elastyczność – usprawnia wdrażanie.

VeriSafe AVT, np. wersja VS-AVTC02- L03, składa się z kilku elementów, w tym modułu izolacyjnego, który montuje się wewnątrz obudowy i łączy przewodami z elementami pod wysokim napięciem, a także z liniami neutralnymi i uziemiającymi. Moduł izolacyjny łączy się ze wskaźnikiem (zasilanym z baterii), który jest widoczny dla personelu po zamknięciu drzwi obudowy (rys. 7).

Podczas testu przycisk na module wskaźnika jest wciśnięty, a system przeprowadza autotest. Czerwona LED wskazuje na jego niepowodzenie. Jeśli autotest zakończy się pomyślnie, moduł izolacyjny sprawdza obecność napięcia i stan uziemienia. Ostatnim krokiem jest wykonanie drugiego autotestu, po którym moduł sygnalizuje brak napięcia i możliwość otwarcia szafy.

Digi-Key Electronics

https://www.digikey.pl/